|

Транспорт для системы обеспечения инструментом.

|

|

|

|

Режущий инструмент на станочных модулях меняется при изменении номенклатуры деталей и по мере изнашивания или поломок его режущей части. Увеличение степени автоматизации ГПС требует перехода к автоматической замене инструмента и перемещения его в системе.

Для комплектации режущего инструмента, т. е. сборки в инструментальные блоки, и размерной настройки в ГПС выделяются рабочие места комплектации, где операции выполняют в основном вручную. После комплектации инструментальные блоки передаются на транспортирование к станку или на хранение в центральный накопитель инструментов. Центральный накопитель инструментов может быть выполнен как отдельный склад, иногда используется тот же накопитель, где хранятся заготовки, полуфабрикаты и готовые детали.

Перемещение инструмента между центральным накопителем и станком может осуществляться специальной автоматизированной транспортной системой для инструмента (АТС ИН), но чаще выполняется или ручными тележками, или той же транспортной системой, которая обеспечивает перемещение деталей (АТС ГПС).

Для различных ГПС инструмент от центрального накопителя подается непосредственно на станок, но для большей части функционирующих ГПС создают приставочные накопители инструмента. Передача инструментов между накопителями может производиться поштучно, последовательно или целыми комплектами (магазины, головки, шпиндельные коробки). Достоинством штучной передачи инструмента в магазин многоцелевого станка является то, что эта операция может производиться во время работы станка, причем ресурс инструмента будет использован полностью. Передача инструмента комплектами, уже собранными в магазин или револьверную головку, позволяет уменьшить время переналадки при смене номенклатуры деталей. Но при этом возрастают требования к конструкции устройства, ответственного за транспортирование инструментальных магазинов большой массы.

|

|

|

Например, для многоцелевых станков масса этих магазинов составляет несколько сотен килограммов. Оснащение ГПС индивидуальными пристаночными накопителями инструмента, которые не повторяют станочные накопители, применяют на некоторых модулях, выпускаемых Ивановским станкостроительным объединением, фирмой "Хитачи Сейки" (Япония) и др.

Конструктивно приставочные накопители могут быть выполнены весьма разнообразно. Это может быть элеваторный цепной накопитель, занимающий небольшую производственную площадь; возможно горизонтальное положение инструментального пристаночного накопителя или выполнение его в виде вращающегося барабана. Указанные устройства работают как тактовые накопители с адресованием. Система управления станочным модулем держит в памяти наличный инструмент и его состояние как на станке, так и в пристаночном накопителе. По режиму плановой замены или сигналу диагностирующих устройств дается команда на смену определенного инструмента.

Простая конструкция пристаночного накопителя, где инструмент находится в ориентированном положении на падете, требует применения манипулятора или робота для штучного обмена инструментом с магазином или револьверной головкой станка.

Схема передачи инструмента на пристаночный накопитель совместно с заготовками в одной палете не получила широкого распространения, так как при этом требуется разработка специальных транспортируемых накопителей, где могли бы одновременно размещаться в ориентированном положении заготовки и разные по конфигурации инструментальные блоки. Кроме того, возрастают требования к устройству, ответственному за перемещение инструмента между пристаночным накопителем и станком, к его охвату, грузоподъемности и системе управления.

|

|

|

Для обмена инструментом между станком и пристаночным накопителем или АТС ИН могут быть использованы различные средства: автооператор; специальный робот для инструментального обеспечения; многофункциональный робот, предназначенный также для установки заготовок и снятия деталей. Для ГПС невысокой степени автоматизации допустима замена инструмента вручную. Для ГПС по обработке корпусных деталей предпочтительным является применение автооператоров; для систем по изготовлению деталей типа тел вращения желательно использовать многофункциональный робот, что требует тщательной проработки компоновки станочного модуля и его накопителей.

Одним из прогрессивных направлений в развитии системы инструментального обеспечения ГПС является использование сменных шпиндельных коробок, которые по аналогии с агрегатными головками включают разные вращающиеся инструменты для одновременной обработки различных поверхностей корпусных деталей. Оснащение такими шпиндельными коробками многоцелевого станков или агрегатных станков с ЧПУ позволяет резко увеличить производительность обработки по сравнению со станками, выполняющими последовательно одноинструментную обработку.

Станки со сменными шпиндельными коробками применяют в крупносерийном и массовом производстве, где ими заменяют традиционные автоматические линии. Замена шпиндельных коробок производится автооператором при взаимодействии с пристаночным накопителем или АТС ИН.

Весьма прогрессивной является централизованная система обмена инструментом между центральным накопителем и магазином инструментов станка. Это направление в развитии систем инструментального обеспечения используется в участках моделей АЛП 1101. Формирование заявок на доставку к станкам инструмента, а также управление сменой его осуществляется системой программного управления станками (СПУС).

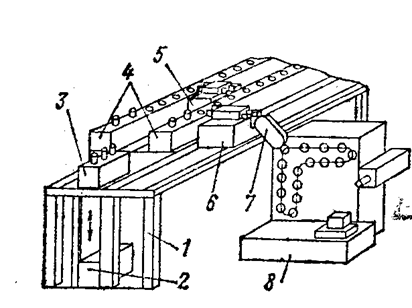

Фрагмент комплекса АЛП-3-1 с системой инструментального обеспечения приведен на рис. 13. На эстакаде 1 располагается двухрядный накопитель 4 с гнездами для инструментных наладок. Вдоль этих накопителей перемещаются автооператоры 5, 6. Для подачи инструментных наладок в накопитель от рабочего места комплектации 2 служит вертикально перемещающаяся кассета 3. Автооператор 6 транспортирует инструментные наладки между накопителем и подвижной кассетой 3, выполняет смену инструмента в магазине станка 8 с помощью манипулятора 7. Автооператор 5 в основном выполняет операции обмена инструментными наладками между первым и вторым рядом накопителя инструментов, разгружает кассету 3.

|

|

|

Рис.13. Фрагмент комплекса АЛП-3-1.

Рассмотрим работу транспортных устройств комплекса при введении нового инструмента. Кассета 3, загруженная необходимым инструментом, поднимается к накопителю инструментов и фиксируется в заданном положении. По команде от ЭВМ автооператор 5 вынимает инструментную наладку из кассеты и устанавливает ее в специальное гнездо для считывания кода инструмента. При совпадении кода инструмента с заданным заранее автооператор 5 устанавливает его в свободное гнездо накопителя 4.

Если получено задание на смену инструмента на станке, то по модели накопителя 4 отыскивается номер ряда и гнезда, где находится необходимая инструментная наладка. После этого автооператор 6 доставляет необходимый инструмент к перегрузочному гнезду станка, где происходит повторная проверка кода инструмента. При совпадении кода с номером требуемого инструмента манипулятор 7 производит замену инструмента в магазине станка. Если необходимый инструмент находился в дальнем ряду накопителя, то предварительно выполняется команда по перегрузке этого инструмента автооператором 5 в ряд, который обслуживает автооператор.

Транспортная система инструментального обеспечения комплексов модели АЛП является примером гибкой высокоавтоматизированной системы, оперативно реагирующей на требования технологических процессов изготовления деталей.

|

|

|