|

Назначение, типы, общее устройство антиблокировочных систем тормозов

|

|

|

|

Антиблокировочные системы тормозов призваны обеспечить постоянный контроль за силой сцепления колес с дорогой и соответственно регулировать в каждый данный момент тормозное усилие, прилагаемое к каждому колесу. АБС производит перераспределение давления в ветвях гидропривода колесных тормозов так, чтобы не допустить блокирования колес и вместе с тем достичь максимальной силы торможения без потери управляемости автомобиля.

Появилось много разнообразных конструкций АБС, которые решают задачу автоматического регулирования тормозного момента. Независимо от конструкции, любая АБС должна включать следующие элементы:

- датчики, функцией которых является выдача информации, в зависимости от принятой системы регулирования, об угловой скорости колеса, давлении рабочего тела в тормозном приводе, замедлении автомобиля и др.

- блок управления, обычно электронный, куда поступает информация от датчиков, который после логической обработки поступившей информации дает команду исполнительным механизмам

- исполнительные механизмы (модуляторы давления), которые в зависимости от поступившей из блока управления команды снижают, повышают или удерживают на постоянном уровне давление в тормозном приводе колес

Рис – 43 схема управления АБС

1 – исполнительный механизм; 2 – главный тормозной цилиндр; 3 – колесный тормозной цилиндр; 4 – блок управления; 5 – датчик вращения скорости колеса

Процесс регулирования с помощью АБС торможения колеса – циклический. Связано это с инерционностью самого колеса, привода, а также элементов АБС. Качество регулирования оценивается по тому, насколько АБС обеспечивает скольжение тормозящего колеса в заданных пределах. При большом размахе циклических колебаний давления нарушается комфортабельность при торможении «дергание», а элементы автомобиля испытывают дополнительные нагрузки. Качество работы АБС зависит от принятого принципа регулирования, а также от быстродействия системы в целом. Быстродействие определяет циклическую частоту изменения тормозного момента. Важным свойством АБС должна быть способность приспосабливаться к изменению условий торможения (адаптивность) и, в первую очередь, к изменению коэффициента сцепления в процессе торможения.

|

|

|

Разработано большое число принципов (алгоритмов функционирования), по которым работают АБС. Они различаются по сложности, стоимости реализации и по степени удовлетворения поставленным требованиям. Среди них наиболее широкое применение получил алгоритм функционирования по замедлению тормозящего колеса.

Тормозная динамика автомобиля с АБС зависит от принятой схемы установки элементов этой системы. С точки зрения тормозной эффективности, наилучшей является схема с автономным регулированием каждого колеса. Для этого необходимо установить на каждое колесо датчик, а в тормозном приводе – модулятор давления и блок управления. Эта схема наиболее сложная и дорогостоящая.

Существуют более простые схемы АБС. На рисунке 44 б показана схема АБС с регулируемым торможением двух задних колес. Для этого используются два колесных датчика угловых скоростей и один блок управления. В такой схеме применяют так называемое низкое или высокопороговое регулирование.

Низкопороговое регулирование предусматривает управление тормозящим колесом, находящимся в худших по сцеплению условиях («слабым» колесом). В этом случае тормозные возможности «сильного» колеса недоиспользуются, но создается равенство тормозных сил, что способствует сохранению курсовой устойчивости при торможении при некотором снижении тормозной эффективности.

Высокопороговое регулирование, т. е. управление колесом, находящимся в лучших по сцеплению условиях, дает более высокую тормозную эффективность, хотя устойчивость при этом несколько снижается. «Слабое» колесо при этом способе регулирования циклически блокируется.

|

|

|

Рис – 44 схемы установки АБС на автомобиле

Еще более простая схема приведена на рисунке 44 в. Здесь используются один датчик угловой скорости, размещенный на карданном валу, один модулятор давления и один блок управления. По сравнению с предыдущей эта схема имеет меньшую чувствительность.

На рисунке 44 г приведена схема, в которой применены датчики угловых скоростей на каждом колесе, два модулятора, два блока управления. В такой схеме может применяться как низко, так и высокопороговое регулирование. Часто в таких схемах используют смешанное регулирование (например, низкопороговое для колес передней оси и высокопороговое для колес задней оси). По сложности и стоимости эта схема занимает промежуточное положение между рассмотренными.

Процесс работы АБС может проходить по двух или трехфазовому циклу.

При двухфазовом цикле:

первая фаза – нарастание давления

вторая фаза – сброс давления

При трехфазовом цикле:

первая фаза – нарастание давления

вторая фаза – сброс давления

третья фаза – поддержание давления на постоянном уровне

При установке на легковом автомобиле АБС возможны замкнутый и разомкнутый тормозные гидроприводы.

Рис – 45 схема модулятора давления гидростатического тормозного привод

Замкнутый или закрытый (гидростатический) привод работает по принципу изменения объема тормозной системы в процессе торможения. Такой привод отличается от обычного установкой модулятора давления с дополнительной камерой. Модулятор работает по двухфазовому циклу:

Первая фаза – нарастание давления обмотка электромагнита 1 отключена от источника тока. Якорь 3 с плунжером 4 находится под действием пружины 2 в крайнем правом положении. Клапан 6 пружиной 5 отжат от своего гнезда. При нажатии на тормозную педаль давление жидкости, создаваемое в главном цилиндре (вывод II), передается через вывод I к рабочим тормозным цилиндрам. Тормозной момент растет.

|

|

|

Вторая фаза – сброс давления: блок управления подключает обмотку электромагнита 1 к источнику питания Якорь 3 с плунжером 4 перемещается влево, увеличивая при этом объем камеры 7. Одновременно клапан 6 также перемещается влево, перекрывая вывод I к рабочим тормозным цилиндрам колес. Из-за увеличения объема камеры 7 давление в рабочих цилиндрах падает, а тормозной момент снижается. Далее блок управления дает команду на нарастание давления, и цикл повторяется.

Разомкнутый или открытый тормозной гидропривод (привод высокого давления) имеет внешний источник энергии в виде гидронасоса высокого давления, обычно в сочетании с гидроаккумулятором.

В настоящее время отдается предпочтение гидроприводу высокого давления, более сложному по сравнению с гидростатическим, но обладающим необходимым быстродействием.

Рис – 46 двухконтурный тормозной привод с АБС

1 – колесный датчик угловой скорости; 2 – модуляторы; 3 – блоки управления; 4 – гидроаккумуляторы; 5 – обратные клапаны; 6 – клапан управления; 7 – гидронасос высокого давления; 8 – сливной бачок

Тормозной привод имеет два контура, поэтому необходима установка двух автономных гидроаккумуляторов. Давление в гидроаккумуляторах поддерживается на уровне 14…15 МПа. Здесь применен двухсекционный клапан управления, обеспечивающий следящее действие, т. е. пропорциональность между усилием на тормозной педали и давлением в тормозной системе. При нажатии на тормозную педаль давление от гидроаккумуляторов передается к модуляторам 2, которые автоматически управляются электронными блоками 3, получающими информацию от колесных датчиков 1. На рисунке 46 приведена схема двухфазового золотникового модулятора давления для тормозного гидропривода высокого давления. Рассмотрим фазы работы этого модулятора:

Фаза 1 нарастания давления: блок управления АБС отключает катушку соленоида от источника тока. Золотник и якорь соленоида усилием пружины перемещены в верхнее положение. При нажатии на тормозную педаль клапан управления сообщает гидроаккумулятор (вывод I) с нагнетательным каналом модулятора давления. Тормозная жидкость под давлением поступает через вывод II к рабочим цилиндрам тормозных механизмов. Тормозной момент растет.

|

|

|

Фаза 2 сброса давления: блок управления сообщает катушку соленоида с источником питания. Якорь соленоида перемещает золотник в нижнее положение. Подача тормозной жидкости в рабочие цилиндры прерывается: вывод II рабочих тормозных цилиндров сообщается с каналом слива III. Тормозной момент снижается. Блок управления дает команду на нарастание давления, отключая катушку соленоида от источника питания, и цикл повторяется.

Рис – 47 Схема работы двухфазного модулятора высокого давления

а – фаза 1; б – фаза 2

В настоящее время более распространены АБС, работающие по трехфазовому циклу. Примером такой системы является довольно распространенная система АБС 2S фирмы Бош.

Эта система встраивается в качестве дополнительной в обычную тормозную систему. Между главным тормозным цилиндром и колесными цилиндрами устанавливается нагнетательные (Н) и разгрузочные (Р) электромагнитные клапаны, которые либо поддерживает на постоянном уровне, либо снижают давление в приводах колес или в контурах. Электромагнитные клапаны приводятся в действие блоком управления, обрабатывающим информацию, поступающую от четырех колесных датчиков.

Блок управления, куда непрерывно поступают данные о скорости вращения каждого колеса и ее изменениях, определяет момент возникновения блокировки, затем, при необходимости, производит сброс давления, включает гидронасос, который возвращает часть тормозной жидкости обратно в питательный бачок главного цилиндра.

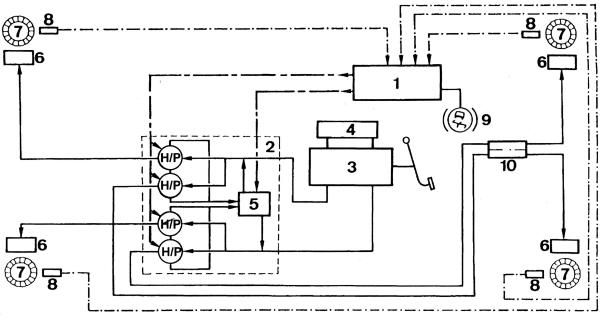

Рис – 48 Функциональная схема АБС Bosch 2S

1 – блок управления; 2 – модулятор; 3 – главный тормозной цилиндр; 4 – бачок; 5 – электрогидронасос; 6 — колесный цилиндр; 7 – ротор колесного датчика; 8 – колесный индуктивный датчик; 9 – сигнальная лампа; 10 – регулятор тормозных сил; Н/Р – нагнетательный и разгрузочный электромагнитные клапаны; —.-. входные сигналы БУ; — – — – выходные сигналы БУ; –––– тормозной трубопровод

В модуляторе АБС скомпонованы электромагнитные клапаны, гидронасос с аккумуляторами давления жидкости, реле электромагнитных клапанов и реле гидронасоса.

Рис – 49 электрогидравлический модулятор

1 – электромагнитные клапаны; 2 – реле гидронасоса; 3 – реле электромагнитных клапанов; 4 – электрический разъем; 5 – электродвигатель гидронасоса; 6 – радиальный поршневой элемент насоса; 7 – аккумулятор давления; 8 – глушитель

|

|

|

Работа системы происходит по программе, подразделяющейся на три фазы: 1 – нормальное или обычное торможение; 2 – удержание давления на постоянном уровне; 3 – сброс давления.

Фаза нормального торможения

При обычном торможении напряжение на электромагнитных клапанах отсутствует, из главного цилиндра тормозная жидкость под давлением свободно проходит через открытые электромагнитные клапаны и приводит в действие тормозные механизмы колес. Гидронасос не работает.

Рис – 50 фазы торможения

а) фаза нормального торможения; б) фаза удержания давления на постоянном уровне; в) фаза сброса давления; 1 – ротор колесного датчика; 2 – колесный датчик; 3 – колесный (рабочий) цилиндр; 4 – электрогидравлический модулятор; 5 – электромагнитный клапан; 6 – аккумулятор давления; 7 – нагнетательный насос; 8 – главный тормозной цилиндр; 9 – блок управления

Фаза удержания давления на постоянном уровне

При появлении признаков блокировки одного из колес БУ, получив соответствующий сигнал от колесного датчика, переходит к выполнению программы цикла удержания давления на постоянном уровне путем разъединения главного и соответствующего колесного цилиндра. На обмотку электромагнитного клапана подается ток силой 2 А. Поршень клапана перемещается и перекрывает поступление тормозной жидкости из главного цилиндра. Давление в рабочем цилиндре колеса остается неизменным, даже если водитель продолжает нажимать на педаль тормоза.

Фаза сброса давления

Если опасность блокировки колеса сохраняется, БУ подает на обмотку электромагнитного клапана ток большей сипы: 5 А. В результате дополнительного перемещения поршня клапана открывается канал, через который тормозная жидкость сбрасывается в аккумулятор давления жидкости. Давление в колесном цилиндре падает. БУ выдает команду на включение гидронасоса, который отводит часть жидкости из аккумулятора давления. Педаль тормоза приподнимается, что ощущается по биению тормозной педали.

Индуктивный колесный датчик состоит из обмотки 5 и сердечника 4. Зубчатое колесо 6 имеет частоту вращения, равную частоте вращения колеса. При вращении колеса 6, выполненного из ферромагнитного железа, изменяется магнитный поток в зависимости от прохождения зубьев ротора, что приводит к изменению переменного напряжения в катушке. Частота изменения напряжения зависит от частоты вращения зубчатого колеса, т. е. частоты вращения колеса автомобиля. Воздушный зазор и размеры зубца оказывают большое влияние на амплитуду сигнала. Это позволяет определить положение колеса по интервалам между зубцами в пределах половины или трети. Сигнал от индуктивного датчика передается в электронный блок управления.

Рис – 51 Индуктивный датчик

1 – постоянный магнит; 2 – корпус; 3 – крепление датчика; 4 – сердечник; 5 – обмотка; 6 – зубчатое колесо

Индуктивные датчики могут крепиться на валу привода колеса, на валу привода конических шестерен для заднеприводных моделей автомобиля, на поворотных цапфах и внутри ступицы колеса.

Рис – 52 Крепление индуктивного датчика на поворотной цапфе

1 – тормозной диск; 2 – передняя ступица; 3 – защитный кожух; 4 – винт с внутренним шестигранным зацеплением; 5 – датчик; 6 – поворотная цапфа

Рис – 53 крепление индуктивного датчика внутри ступицы колеса

1 – фланец крепления колеса; 2 – шарики; 3 – кольцо датчика ABS; 4 – датчик; 5 – фланец крепления к подвеске.

Более совершенны активные датчики, применяемые для измерения частоты вращения колеса. Чувствительный элемент электронной ячейки 2 такого датчика изготовлен из материала, электропроводность которого зависит от напряженности магнитного поля. При вращении задающего диска 3 происходят изменения магнитного поля. Вызываемые изменяющимся магнитным полем колебания проходящего через чувствительный элемент тока преобразуются в электронной схеме в колебания напряжения, выводимого на внешние контакты датчика. При вращении задающего диска установленный около него датчик вырабатывает прямоугольные импульсы, частота которых соответствует частоте вращения диска. Преимуществом данного датчика по сравнению с ранее применяемыми системами является точная регистрация частоты вращения при ее снижении вплоть до остановки колеса.

Рис – 54 активный датчик

1 – корпус датчика; 2 – электронная ячейка датчика; 3 – задающий диск

Как правило, на щитке приборов должна находиться контрольная лампочка, которая должна гаснуть при работающем двигателе или если скорость автомобиля превышает 5 км/час. Она также загорается, если одно из колес пробуксовывает более 20 секунд или если электроснабжение выдает напряжение менее 10 вольт. Контрольная лампочка системы предупреждает водителя о том, что из-за неисправности системы произошло ее автоматическое отключение, при этом однако тормозная система продолжает функционировать как обычная тормозная система без АБС.

Аналогичный принцип работы применяется и для АБС 2Е фирмы Бош, однако в этой системе применяется уравнивающий цилиндр для уравнивания давления в тормозном приводе задних колес, который позволяет вместо четырех электромагнитных клапанов применять три клапана. В состав модулятора входят таким образом не четыре, а три электромагнитных клапана, уравнивающий цилиндр, двухпоршневой нагнетательный гидронасос, два аккумулятора давления, реле насоса и реле электромагнитных клапанов.

Система работает следующим образом. При обычном торможении тормозная жидкость под давлением из главного цилиндра поступает в рабочие цилиндры обоих передних колес и правого заднего колеса через три электромагнитных клапана, которые в исходном положении закрыты. В рабочий цилиндр левого заднего колеса тормозная жидкость подается через открытый перепускной клапан уравнивающего цилиндра. Когда возникает опасность блокировки одного из передних колес, БУ выдает команду на закрытие соответствующего электромагнитного клапана, предотвращая повышение давления в колесном цилиндре. Если опасность блокировки колеса не устранена, к электромагнитному клапану подводится ток, обеспечивающий открытие участка магистрали между рабочим цилиндром колеса и аккумулятором давления. Давление в приводе тормоза падает, после чего БУ выдает команду на включение гидронасоса, который перегоняет жидкость в главный цилиндр через уравнивающий цилиндр.

Рис – 55 АБС 2Е фирмы Бош в фазе обычного торможения

1 – главный тормозной цилиндр; 2 – электромагнитный клапан; 3 – аккумулятор давления; 4 – электромагнитный клапан заднего моста; 5 – нагнетательный насос; 6 – перепускной клапан; 7 – поршень уравнительного цилиндра; Ппр – переднее правое колесо; Пл – переднее левое колесо; Зпр – заднее правое колесо; Зл – заднее левое колесо

Когда возникает опасность блокировки одного из задних колес, давление тормозной жидкости будет регулироваться в обоих задних тормозах одновременно, с тем чтобы не допустить движения задних колес юзом.

Электромагнитный клапан привода правого заднего тормоза устанавливается в положение удержания постоянного давления и перекрывает участок магистрали между главным цилиндром и колесным цилиндром. На противоположные торцевые поверхности поршня 7 уравнивающего цилиндра начинает действовать давление различной величины, вследствие чего поршень со штоком переместится в сторону наименьшего давления (на рисунке – вверх) и закроет клапан 6, разъединив главный цилиндр и колесный цилиндр левого заднего тормоза. Поршень уравнивающего цилиндра из-за образующейся разницы давления в рабочих полостях над ним и под ним всякий раз устанавливается в такое положение, при котором давление в приводах обоих задних тормозов одинаково.

Если сохраняется опасность блокировки задних колес, БУ запитывает электромагнитный клапан в контуре задних колес током в 5 А. Золотник электромагнитного клапана перемещается и открывает участок контура между рабочим цилиндром правого заднего тормоза и аккумулятором давления жидкости. Давление в контуре уменьшается. Гидронасос нагнетает тормозную жидкость в главный цилиндр через уравнивающий цилиндр. В результате снижения давления в пространстве над поршнем 7 происходит очередное его перемещение, сжимается пружина центрального клапана, увеличивается объем пространства под верхним поршнем. Давление в левом колесном тормозном цилиндре снижается. Поршень уравнивающего цилиндра вновь устанавливается в положение, соответствующее равенству давлений в приводах обоих задних тормозов. После устранения угрозы блокировки колес электромагнитный клапан возвращается в исходное положение. Поршень уравнивающего цилиндра под действием пружины также занимает исходное нижнее положение.

Более совершенной является АБС 5-й серии фирмы Бош с блоком 10, которая относится к новому поколению систем АБС, представляя собой замкнутую гидравлическую систему, не имеющую канала для возврата тормозной жидкости в бачок, питающий главный тормозной цилиндр. Схема этой системы показана на примере автомобиля Вольво S40.

Рис – 56 Схема АБС 5-й серии фирмы Бош

1 – обратные клапаны; 2 – клапан плунжерного насоса; 3 – гидроаккумулятор; 4 – камера подавления пульсации в системе; 5 – электродвигатель с эксцентриковым плунжерным насосом; 6 – бачок для тормозной жидкости; 7– педаль рабочего тормоза; 8 – усилитель; 9 – главный тормозной цилиндр; 10 – блок АБС; 11 – выпускные управляемые клапаны; 12 – впускные управляемые клапаны; 13 – дросселирующий клапан; 14-17 – тормозные механизмы

Электронные и гидравлические компоненты смонтированы как единый узел. В их число входят, кроме указанных в схеме: реле для включения электродвигателя плунжерного насоса 5 и реле включения впускных 12 и выпускных 11 клапанов. Внешними компонентами являются: сигнальная лампа работы АБС в приборной панели, которая загорается в случае возникновения неисправности в системе, а также при включении зажигания в течение четырех секунд; выключатель стоп-сигнала и датчики скорости вращения колес. Блок имеет вывод на диагностический разъем.

Дросселирующий клапан 13 устанавливается для снижения тормозного усилия на задних колесах с целью избежания их блокировки. В связи с тем, что тормозная система имеет настройку по более «слабому» заднему колесу (это означает, что давление тормозов задних колес одинаковое, а его величина устанавливается по наиболее близкому к блокированию колесу), дросселирующий клапан устанавливается один на контур.

Тормозные механизмы 14-17 включают тормозные диски и однопоршневые суппорты с плавающей скобой и тормозными колодками, оборудованными скобами контроля износа фрикционных накладок. Тормозные механизмы задних колес аналогичны передним, но имеют сплошные тормозные диски (на передних — вентилируемые) и исполнительный механизм стояночного тормоза, вмонтированный в суппорт.

При нажатии педали 7 тормоза ее рычаг освобождает кнопку выключателя стоп-сигнала, который, срабатывая, включает лампочки стоп-сигналов и приводит АБС в дежурное состояние. Движение педали через шток и вакуумный усилитель 8 передается на поршни главного цилиндра 9. Центральный клапан во вторичном поршне и манжета первичного поршня перекрывают сообщение контуров с бачком 6 для тормозной жидкости. Это приводит к росту давления в тормозных контурах. Оно действует на поршни тормозных цилиндров в тормозных суппортах. В результате этого тормозные колодки прижимаются к дискам. При отпускании педали все детали возвращаются в исходное положение.

Если при торможении одно из колес близко к блокировке (о чем сообщает датчик частоты вращения), блок управления перекрывает впускной клапан 12 соответствующего контура, что препятствует дальнейшему росту давления в контуре независимо от роста давления в главном цилиндре. В то же время начинает работать гидравлический плунжерный насос 5. Если вращение колеса продолжает замедляться, блок управления открывает выпускной клапан 11, позволяя тормозной жидкости возвратиться в гидроаккумуляторы 3. Это приводит к уменьшению давления в контуре и позволяет колесу вращаться быстрее. Если вращение колеса чрезмерно ускоряется (по сравнению с другими колесами) для повышения давления в контуре блок управления перекрывает выпускной клапан 11 и открывает впускной 12. Тормозная жидкость подается из главного тормозного цилиндра и с помощью плунжерного насоса 5 из гидроаккумуляторов 3. Демпферные камеры 4 сглаживают (подавляют) пульсации, возникающие в системе при работе плунжерного насоса.

Выключатель стоп-сигнала информирует модуль управления о торможении. Это позволяет модулю управления более точно контролировать параметры вращения колес.

Диагностический разъем служит для подсоединения Volvo System Tester при выполнении диагностики.

Если автомобиль оборудован системой DSA (система динамической стабилизации), то модуль управления системой DSA получает данные о частоте вращения колес, которые необходимы для измерения пробуксовывания. Эту информацию модуль управления системой DSA получает с модуля управления системой АБС. Для этой цели служат три коммуникационные линии. Система DSA не использует тормоза для контроля пробуксовывания.

Внутренние реле (для насоса и клапанов) имеют отдельные соединения, защищенные плавкими предохранителями.

При включении зажигания система проверяет электрическое сопротивление всех компонентов. Во время этой проверки горит сигнальная лампа. После завершения проверки (4 с) лампа должна погаснуть.

При движении автомобиля выполняется проверка электродвигателя насоса, его реле, впускных и выпускных клапанов на скорости 6 км/ч. На скорости 40 км/ч осуществляется проверка работы колесных датчиков. Во время работы системы насос функционирует в непрерывном режиме.

СИСТЕМА КОНТРОЛЯ ДАВЛЕНИЯ В ШИНАХ

Система контроля давления в шинах (система TPMS, Tires Pressure Monitoring System).

Главным ее предназначением является постоянное измерение и отображение информации, а также немедленное тревожное информирование водителя о том, что произошло падение давления или критическое изменение температуры в шине/шинах автомобиля.

Рис – 57 система контроля давления в шинах

Принцип работы достаточно прост. Установленный на колесе внутренний или внешний датчик измеряет температуру и давление в шине.

Рис – 58 датчик измерения давления

Указанный датчик имеет встроенный радиопередатчик с малым радиусом действия, который передаёт полученную информацию на основной блок.

Такой блок устанавливается в салоне авто и в непосредственной близости от водителя.

Основной блок занимается обработкой, полученной от колесного датчика информации согласно заданным самим водителем параметрам.

Итоговая информация выводится на дисплей. Если происходит отклонение от заданных параметров, то система TPMS сразу же подает тревожный сигнал, оповещая о необходимости принятия мер.

TPMS бывают двух типов – DIRECT (прямые, оснащенные датчиками давления в каждом колесе) и INDIRECT (опосредованные, работающие путем вычисления показателей давления колес, исходя из данных модуля АБС). DIRECT-системы отличаются между собой по форм-фактору и способу крепежа датчиков: внутренние датчики на вентиль, внешние датчики на вентиль и внутренние на хомут. Наиболее надежными являются датчики, крепящиеся внутри колеса на вентиль, именно их обычно ставят автопроизводители на заводах. Батареи в таких датчиках несменные, рассчитанные на работу 5 – 7 лет, в зависимости от условий эксплуатации. Вес датчика влияет на баланс колеса, но балансировка это легко устраняет. Для установки датчиков используются специальные вентили (обычно входящие в комплект поставки). Вентили могут быть латунными с резиновым покрытием или алюминиевыми с резиновыми уплотнителями. Второй вариант предпочтительней, так как исключает возможность поломки вентиля в процессе монтажа, что нередко случается с латунно – резиновыми. Также, в процессе эксплуатации «обрезиненный» латунный вентиль чаще выходит из строя и может подтравливать воздух из-за дефектов резинового покрытия, в отличии от алюминиевого с отдельным резиновым уплотнителем. Вентиль датчика служит антенной передачи данных. К недостаткам внутренних датчиков с креплением на клапан можно отнести необходимость шиномонтажа при установке, а так же запрет использования пенных заполнителей для экстренного ремонта колеса (датчик после этого придется менять).

Внешние датчики накручиваются на вентиль вместо защитного колпачка и фиксируются различными контргайками. Они проще в установке (не требуют шиномонтажа) и могут быстро переставляться с одной машины на другую. Питаются от сменной батареи и обычно не требуют балансировки за счет своего малого веса. По надежности и безопасности они имеют ряд недостатков. В случае неисправности такой датчик сам может создать угрозу безопасности, стравив воздух из колеса во время движения. Если датчик имеет избыточный вес, то на больших скоростях он под действием центробежной силы может (в зависимости от угла установки и длины вентиля) отгибать вентиль от нормального положения и вызывать этим подтравливание воздуха через клапанное отверстие диска.

Будучи установленным на вентиль, датчик нажимает на золотник и выравнивает давление между колесом и своим корпусом. Если в датчике использованы материалы, непредназначенные для работы в жестких условиях (низкая ударная прочность, несоответствующие коэффициенты температурного расширения и т.п.), это может привести к потере герметичности, и есть шанс остаться с пустыми колесами.

Все DIRECT-системы различаются по способу и полноте вывода информации. Вывод данных может быть как простейшим аналоговым (загорится иконка колеса в случае неисправности), так и различным цифровым - будут отображаться показатели давления только в одном колесе, с переходом от колеса к колесу по дополнительному нажатию кнопки, или во всех колесах одновременно. Помимо давления, некоторые системы могут отображать и температуру в колесах. В штатных системах вывод информации обычно осуществляется на приборную панель в самом простом виде – иконкой неисправности, говорящей о наличии проблемы, но не информирующей, в каком именно колесе давление вышло из допустимых пределов. Реже, и в основном в премиум сегменте, на приборной панели отображаются показатели всех четырех колес. Во всех случаях подается звуковой сигнал при выходе параметров из разрешенных пределов. Системы, доступные для нештатной установки выводят показатели на собственный монитор, который можно крепить в любом удобном водителю месте. Такой монитор может питаться от пальчиковых батареек, быть подключенным к разъему прикуривателя или стационарно к бортовой сети. В некоторых системах пользователь может сам настраивать допустимые пределы давления и температуры, иногда даже раздельно по осям, а могут иметь запрограммированные и не настраиваемые значения этих пределов.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. Родичев, В. А. Грузовые автомобили: учебник/ В. А. Родичев. - 7-е изд., стер. — М.: Издательский центр «Академия», 2009. — 240 с.

2. Нерсесян, В.И. Устройство легковых автомобилей: практикум: учеб. пособие для нач. проф. образования / В.И. Нерсесян. – 3-е изд., стер. – М.: Издательский центр «Академия», 2007 – 192 с.

3. https://www.drive2.ru

4. http://www.drom.ru

5. https://www.yandex.ru

|

|

|