|

Анализ применяемой в технологическом процессе заготовки.

|

|

|

|

Анализ чертежа детали

Служебное назначение детали

Деталь имеет следующие габаритные размеры:516* х 475 х 280*

Деталь изготовлена из Сплав АК 7ч ГОСТ 1583-93.

Деталь предназначена для использования в машиностроении.

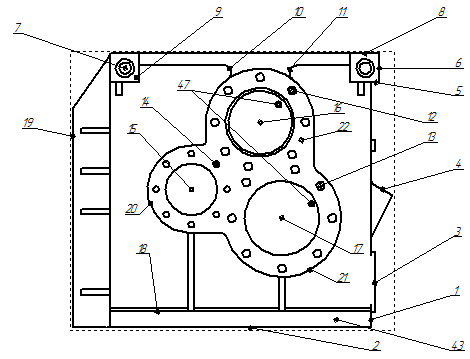

Рис.1.1 Эскиз детали с нумерацией поверхностей (вид главный)

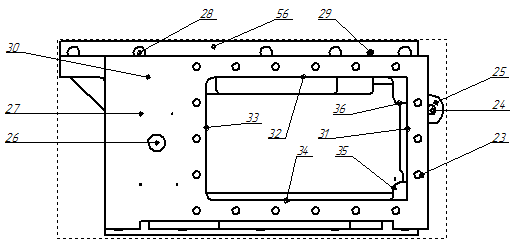

Рис. 1.2 эскиз детали с нумерацией поверхностей (вид сверху)

Рис. 1.3 Эскиз детали с нумерацией поверхностей(вид сбоку)

Рис 1.4 Эскиз детали С нумерацией поверхностей (вид сзади)

| Вид элементарной поверхности | |||

| Простая элементарная пов. | Сложная эл. пов. | ||

| ВЦП | ПП | ВРП | |

| Количество | 13* |

Таблица 1. Виды и количество элементарных поверхностей.

1.2 Анализ и нормоконтроль чертежа детали

Таблица 2 Анализ элементарных поверхностей детали

Размеры проставлены в соответствие с ЕСКД. Замена отраслевых стандартов (ОСТ) на действующие государственные стандарты:

|

Исправление шероховатости: Rа6,3 () на Ra 6,3 ();

Исправление шероховатости: Rа6,3 () на Ra 6,3 ();

| |||||

|  | ||||

Rа3,2 на Ra 3,2

Rа3,2 на Ra 3,2

| № по- верх- ности | Вид и обоз- наче- ние по- верх- ности | Коли- чест- во | Ква- литет | До- пуск распо- ложе- ния | Параметры качества поверхности | Соответствие рекомендуемым значениям | Предло- жения по из- менению | ||

| Ra | До- пуск фор- мы | Дру- гие пока- затели | |||||||

| ТП | - | 6,3 | - | - | Соотв. | - | |||

| ТП | - | 3,2 | - | - | Соотв. | - | |||

| ТП | 6,3 | - | - | Соотв. | - | ||||

| ТП | - | 3,2 | - | - | Соотв. | - | |||

| ТП | - | - | - | - | Соотв. | - | |||

| НТП | - | - | - | - | Соотв. | - | |||

| ВРП | - | - | - | - | Соотв. | - | |||

| НТП | - | 6,3 | - | - | Соотв. | - | |||

| НТП | - | 6,3 | - | - | Соотв. | - | |||

| НТП | - | - | 6,3 | - | - | Соотв. | - | ||

| НТП | - | - | 6,3 | - | - | Соотв. | - | ||

| ВРП |    0,5 0,5

| 6,3 | - | - | Соотв | - | |||

| ВРП |    0,5 0,5

| 6,3 | - | - | Соотв. | - | |||

| ВРП | 0,5

| 6,3 | - | - | Соотв. | - | |||

| ВЦП |

0,010 0,010 0,010 0,010

| 1,6 | - | - | Соотв. | - | |||

| ВЦП |  0,010

0,010

| 1,6 | - | - | Соотв. | - | |||

| ВЦП |    0,010

0,010 0,010

0,010

| 1,6 | - | - | Соотв. | - | |||

| ВЦП | - | 6,3 | - | - | Соотв. | - | |||

| ТП | - | - | - | - | - | Соотв. | В технологии назначить 14-й квалитет и шер. 6,3 | ||

| ТП | - | - | - | - | - | Соотв. | В технологии назначить 14-й квалитет и шер. 6,3 | ||

| ТП | - | - | - | - | - | Соотв | -В технологии назначить 14-й квалитет и шер. 6,3 | ||

| ТП | - | - | - | - | - | Соотв. | В технологии назначить 14-й квалитет и шер. 6,3 | ||

| ВРП | - | 6,3 | - | - | Соотв. | - | |||

| ВРП | - | 6,3 | - | - | Соотв. | - | |||

| ТП | - | 3,2 | - | - | Соотв. | - | |||

| ВРП | - | 6,3 | - | - | Соотв. | - | |||

| ВРП | - | 6,3 | - | - | Соотв. | - | |||

| ВЦП |    1 1

| 6,3 | - | - | Соотв. | - | |||

| ВРП | - | 6,3 | - | - | Соотв | - | |||

| ТП | - | 6,3 | - | - | Соотв. | - | |||

| ТП | - | - | 6,3 | - | - | Соотв. | В технологической части назначить 14 квалитет | ||

| ТП | - | - | 6,3 | - | - | Соотв | В технологической части назначить 14 квалитет | ||

| ТП | - | - | 6,3 | - | - | Соотв. | В технологической части назначить 14 квалитет | ||

| ТП | - | - | 6,3 | - | - | Соотв. | В технологической части назначить 14 квалитет | ||

| ТП | - | - | 6,3 | - | - | Соотв. | В технологической части назначить 14 квалитет | ||

| ТП | - | - | 6,3 | - | - | Соотв | В технологической части назначить 14 квалитет | ||

| ТП | - | - | 6,3 | - | - | Соотв. | В технологической части назначить 14 квалитет | ||

| ТП | - | - | 6,3 | - | - | Соотв. | В технологической части назначить 14 квалитет | ||

| ТП | - | - | 6,3 | - | - | Соотв | В технологической части назначить 16 квалитет | ||

| ТП | - | - | 6,3 | -- | - | Соотв | В технологической части назначить 16 квалитет | ||

| ТП | - | - | 6,3 | - | - | Соотв | В технологической части назначить 14 квалитет | ||

| ТП | - | - | 6,3 | - | - | Соотв | В технологической части назначить 14 квалитет | ||

| ТП | - | 6,3 | - | - | Соотв | - | |||

| ТП | - | - | 6,3 | - | - | Соотв | В технологической части назначить 14 квалитет | ||

| ТП | - | - | 6,3 | - | - | Соотв | В технологической части назначить 16 квалитет | ||

| ТП | - | - | 6,3 | - | - | Соотв | В технологической части назначить 16 квалитет | ||

| ВКП | - | - | 6,3 | - | - | Соотв | В технологической части назначить 14 квалитет | ||

| ВРП | 0,5

| 6,3 | - | - | Соотв | - | |||

| ВРП | 0,5

| 6,3 | - | - | Соотв | - | |||

| ВЦП |

| 1,6 | - | - | Соотв | ||||

| ВЦП |

| 1,6 | - | - | Соотв | - | |||

| ВЦП |

| 1,6 | - | - | Соотв | - | |||

| ВЦП |

| 1,6 | - | - | Соотв | - | |||

| ТП | - | 6,3 | - | - | Соотв | - | |||

| ТП | - | 6,3 | - | - | Соотв | - | |||

| ТП | - | 6,3 | - | - | Соотв | - |

|

|

|

|

|

|

Анализ технологичности детали.

Деталь изготовлена из Сплава АК 7ч ГОСТ 1583-93.

АК 7ч – это силумин, литейный сплав системы алюминий, кремний, магний. Среди прочих силуминов он выделяется хорошими гигиеническими свойствами и меньшей хрупкостью, благодаря чему из него можно изготавливать без дополнительных согласований продукцию, предназначенную для контакта с пищей и детали, работающие под нагрузкой.

Процесс изготовления данной детали состоит из 15-и операций. Так как производство данной детали мелкосерийное, нужно задействовать для производства данной детали меньшее количество станков.

Нарезать резьбу в отверстиях следует вручную, чтобы уменьшить вероятность поломки метчика в отверстии.

Анализ применяемой в технологическом процессе заготовки.

Металл заготовки сплав АК 7ч. Химический состав сплава в %: Fe- до 1,5;

Металл заготовки сплав АК 7ч. Химический состав сплава в %: Fe- до 1,5;

Si- 6-8; Al 89-93; Cu до 0.2; Pb 0.05; Be до 0,1; Mg 0.2-0.4; Zn до 0,3; примесей всего 2.

Алюминиево-кремниевый сплав АК7 (или АЛ9) – типичный силумин, востребованный в строительстве, авиастроении, машинном, автотракторном и тракторном производстве. Его ценят за превосходные литейные свойства, хорошую свариваемость, обрабатываемость и сопротивление коррозии. Из него изготавливают отливки сложных форм, имеющие повышенную плотность, небольшую усадочную пористость и способность к горячему трещинообразованию. Такие литые детали легко выдерживают средние нагрузки в ответственном узле, и увеличивают срок его службы.

Сплав алюминия АК7 относится к силуминам системы Al—Si—Mg, отличается хорошими технологическими свойствами – жидкотекучестью, антикоррозийностью и свариваемостью. При этом он довольно плохо поддается механической обработке, поскольку в его структуре образуются хрупкие игольчатые кристаллы кремния и его соединений. Для того, чтобы увеличить прочность сплава АК7, его в расплавленном состоянии модифицируют галогенидами: фторидом и хлоридом натрия. Образующиеся силициды натрия обволакивают кристаллы кремния, затрудняют их рост и повышают предел механической прочности алюминиево-кремниевого сплава в 2 раза. Отливки АК7 упрочняют с помощью термической закалки и искусственного старения. Для исключения пережога используют двух- или трехступенчатый нагрев до 500-55 градусов, выдерживая детали в горячей воде по 2-3 часа. После высокотемпературной обработки пластичность и прочность сплава АК7 повышается, что особенно важно при производстве сложных и тонкостенных литых заготовок. Благодаря отличным литьевым свойствам, алюминиево-кремниевый сплав АК7 активно используется при литье сложных деталей и механизмов, применяемых в машиностроении:

корпуса помп; деталей самолетов; карбюраторов;

картеров двигателей; Редукторов;

поршней; головок цилиндров и др.

|

|

|

Такие отливки хорошо зарекомендовали себя при эксплуатации в агрессивных средах и температурах, не выше 200 градусов.

Заготовка получена методом отливки. Металл заливается в земляную форму при температуре 740-760℃, выдерживается 40 мин. Далее отливка выбивается из формы, очистка отливки от пригара формовочной земли, обрубаются литники(6 питателей, 6 прибылей, зачищаются остатки литников. Поверхность литая. Производится контроль отливки,места деформации завариваются аргонно-дуговой сваркой.

|

|

|