|

Способы и устройства для очистки газов.

|

|

|

|

План

1. Охрана окружающей среды от загрязнения отработанными газами.

2. Способы и устройства для очистки газов.

2.1 Теория центробежного осаждения частиц в аэроциклоне.

2.2 Мокрая очистка

2.3 Фильтрование

Общая характеристика процессов очистки. Охрана окружающей среды от

Загрязнения отработанными газами.

На предприятиях пищевой промышленности широко применяется очистка как воздуха, так и промышленных газов:

- воздух, поступающий для аэрации массы в бродильных и других биохимических производствах, должен быть очищен не только от механических примесей, но и от микроорганизмов, а в ряде случаев он должен быть стерилен, чтобы не инфицировать микробную массу;

- при аэрации зерна в процессе ращения солода воздух должен иметь определенные температуру и относительную влажность, обеспечивающие оптимальные условия ращения солода и накопления в нем ферментов;

- воздух, выходящий из конвективных сушилок для сахара, молока и других продуктов, из пневмотранспортных установок для муки и зерна, а также воздух, используемый для аспирации дробильных и мельничных установок, уносит с собой часть пылевидного продукта, который, загрязняя атмосферу рабочего помещения, создает неблагоприятные условия труда;

- особую опасность вызывает загрязнение воздуха в рабочем помещении сахарной и мучной пылью, способной при наличии открытого огня взрываться.

Поэтому для предотвращения потерь указанных продуктов и организации надлежащих санитарно-гигиенических и безопасных условий работы производят очистку этого воздуха. И наконец, при организации вентиляции в производственных помещениях, особенно с вредными выделениями, осуществляют кондиционирование воздуха, благодаря чему в помещениях создаются нормальные условия труда.

|

|

|

Очистка промышленных газов от содержащихся в них примесей производится для уменьшения загрязненности воздуха, улавливания из газа ценных продуктов пли удаления из него вредных примесей.

При сжигании топлива в котельных установках заводов вместе с дымовыми газами выбрасываются в атмосферу многочисленные вещества, часть которых представляет опасность для здоровья людей, окружающего животного и растительного мира. При сжигании твердых и жидких топлив вместе с двуокисью углерода, парами воды и азотом в атмосферу выбрасываются окислы серы SО2 и SO3 окислы азота NО2, зола, сажа и даже СО. При сжигании природного газа вредные примеси в основном представляются окислами азота и в меньшей степени сажей.

Из SО2, SО3 и водяных паров в атмосфере образуются сернистая и серная кислоты, которые вместе с запыленностью являются одним из главных видов загрязнений атмосферы. Наличие в воздухе окислов серы концентрацией более

2 г/л вызывает у людей воспаление слизистых оболочек, а при длительном воздействии - катар дыхательных путей, торможение роста растений и их гибель, отравление почвы, усиленную коррозию металлов и разрушение строительных конструкций. Наиболее токсичны окислы азота, которые вместе с другими вредными частицами, находящимися в воздухе, могут образовать опасный для здоровья людей смог.

Кроме газов, выделяющихся при сжигании топлива, источниками загрязнения атмосферы являются пыль и дым. Токсичность пыли зависит от состава золы сгоревшего топлива. Опасны частицы канцерогенных смол, которые либо находятся в топливе, либо образуются в результате несовершенства процесса сгорания.

Из многочисленных способов очистки воздуха и газов практический интерес представляют следующие: центробежное осаждение, мокрая очистка, фильтрование, осаждение в поле действия электрических сил.

|

|

|

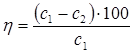

Эффективность работы указанных устройств оценивается степенью очистки h (в %) воздуха или газов от примесей, которая определяется по формуле:

где с1, и с2 - концентрация взвешенных частиц в исходном и очищенном воз

духе (газе), мг/м3.

Способы и устройства для очистки газов.

2.1 Центробежное осаждение.

Центробежное осаждение твердых частиц, содержащихся в газе, производится

в циклонах, работающих аналогичногидроциклонам.

Во вращающемся потоке газа на твердую частицу в циклоне действует центробежная сила, направляющая ее к периферии от центра по радиусу со скоростью, равной скорости осаждения wос (рис. VIII—1). При окружной скорости потока wп, частица движется с результирующей скоростью wр по траектории авс и оседает на внутренних стенках аппарата. Действующие при этом на частицу сила тяжести и подъемная сила незначительны, и ими можно пренебречь. Для определения продолжительности центробежного осаждения частиц определенных размеров сопоставляют центробежную силу Gц и силу сопротивления R среды, действующие на частицу.

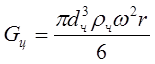

Для шарообразной частицы диаметром dч величина центробежной силы

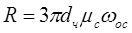

а сила сопротивдения среды при ламинарном режиме осаждения по Стоксу

При условии, когда Gц =  R, получают

R, получают

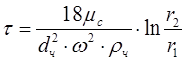

Время t (в с), необходимое для выделения из газового потока твердых частиц диаметром dч,

где r1и r2 – наружный радиус выходной трубы и внутренний радиус

цилиндрической части циклона, м

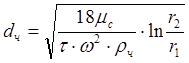

А при известном времени пребывания частицы в циклоне предельный размер выделяемых в циклоне частиц (в м):

Зная время пребывания t (в с) газа в циклоне, можно узнать рабочий объем цилиндрической части его (в м3/с).

Vц = Vt,

где V — производительность циклона, м3/с.

Тогда высота цилиндрической части циклона (в м)

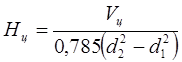

В корпусе 1 циклона НИИОгаз (рис. VIII-2, а) газ подается по касательной со скоростью 20—25 м/с. При большей скорости значительно возрастает сопротивление и образуются в циклоне завихренные потоки, ухудшающие разделение смеси. В результате разделения очищенный газ отводится по патрубку 2, а твердые частицы поступают в сборник пыли 3. Поскольку при заданной окружной скорости величина центробежной силы обратно пропорциональна радиусу вращения частицы, для эффективного разделения целесообразней изготовлять циклоны небольшого диаметра (100—250 мм).

|

|

|

Батарейный циклон (рис. VIII-2, б) состоит из нескольких параллельно работающих циклонов малого диаметра, расположенных в одном корпусе. Очищаемый газ по патрубку 4 вводится в пространство между перегородками 1 и 5 аппарата и распределяется по элементам 2, вмонтированным в перегородки. Огибая винтовую поверхность 3, газ, вращаясь, получает при этом определенную окужную скорость и разделяется: очищенный газ удаляется через патрубок 6, а осевшая пыль- через патрубок 7. Степень очистки достигает 95—96%.

2.2 Мокрая очистка.

Степень очистки воздуха в циклоне повышается до 96—99%, если внутренние стенки циклона смачивать водой. При этом частицы пыли, отбрасываемые центробежной силой к стенкам циклона, смываются водой и отводятся с ней из циклона.

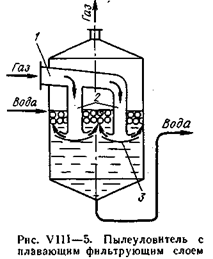

Одним из эффективных центробежных аппаратов для мокрой очистки газа является скруббер Вентури (рис. VIII—3), работа которого основана на использовании динамического напора газа для распыления вводимой в него воды. При этом за счет высокой скорости газа (60—100 м/с) в суженном сечении воздуховода 1 вода тонко распыляется и, увлажняя частицы пыли,

поглощает их. Затем капли воды вместе с пылью выделяются из газового потока в циклонном сепараторе 2. Степень очистки воздуха, с размерами частиц 0,5—1,5 мкм, при этом достигает 99%. Высокая степень очистки газов, содержащих до 300 г/м3 растворенных в воде веществ, достигается в пенном пылеуловителе

(рис. VIII-4), разработанном М. Е. Позиным. В данном аппарате проходящая

по решеткам 1 вода взаимодействует с барботирующим через нее газом и превращается в слой подвижной пены, что обеспечивает большую поверхность контакта фаз, а следовательно, и высокую степень очистки газа от пыли.

Избыток пены и жидкости с каждой тарелки, переливаясь через сливной порог 2, проходит через гидравлический затвор 3 на последующую тарелку, а образующаяся при этом суспензия отводится через патрубок снизу. При скорости воздуха 2,5—3,0 м/с, высоте слоя пены 150—200 мм и наличии в аппарате не менее 2—3 тарелок степень очистки воздуха достигает 98—99%.

|

|

|

С увеличением скорости воздуха гидравлическое сопротивление пенного слоя снижается в связи с уменьшением плотности воздушно-водяной смеси.

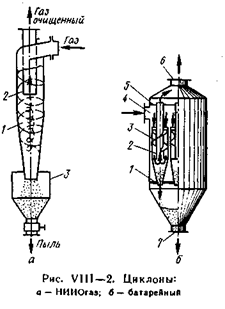

Представляет значительный интерес очистка технологических и аспира-ционных выбросов в пылеуловителе (рис. VIII—5) с плавающим фильтрующим слоем, состоящим из слоя воды с полыми полиэтиленовыми шарами диаметром 30-40 мм. Запыленный воздух из трубопровода 1 по рукавам 2, огибая отражатели 3, выходит в верхний слой воды с шарами, образующими повышенную поверхность контакта фаз и улучшающими степень очистки воздуха.

2.3 Фильтрование.

Для фильтрования воздуха и газов широко применяют: фильтры тканевые (рукавные), масляные, металлокерамические, фильтры И. В. Петрянова и др.

Рукавный фильтр (рис. VIII—6) состоит из корпуса 1 и ряда тканевых мешков (рукавов) 2, нижние открытые концы которых закреплены на патрубках трубной решетки 6; верхней частью рукава подвешиваются к раме 3. Запыленный сухой воздух засасывается через рукава вентилятором или подается под небольшим напором. При этом пыль осаждается на внутренней поверхности их, а очищенный газ отводится через патрубок 5. Пыль с рукавов периодически удаляется встряхиванием при помоши кулачкового механизма 4 и отводится через секторный затвор 7. В зависимости от температуры и агрессивности среды рукава изготовляют из хлопчатобумажной, шерстяной или синтетической ткани.

Масляный (висциновый) фильтр применяют для очистки воздуха, используемого затем, например, для аэрации массы в биохимических производствах. Фильтв состоит из кассет размером 500 ´500 мм и высотой 75 мм,

в которых между двумя сетками помещен слой стекловолокна или металлических колец, смоченных высоковязким висциновым маслом (смесь машинного масла, глицерина и каустической соды). Кассеты образуют необходимую поверхность фильтрования.

Улавливаемая пыль прилипает к насадке, которую затем периодически промывают.

Для высокоэффективной очистки сухого воздуха от пыли с частицами размером меньше 1 мкм, а также для получения стерильного воздуха в последнее время применяют фильтры ФП, разработанные И.В. Петряновым.

В этих фильтрах в качестве фильтровального материала применяют ультратонкие полимерные волокна, изготовленные на основе эфиров целлюлозы, волокон перхлорвинила и др. В них взвешенные частицы воздуха задерживаются в слое благодаря непосредственному касанию с волокнами, действию силы тяжести, а также электростатических сил, когда фильтровальные волокна и частицы воздуха имеют определенные заряды. Эти фильтры применяют для очистки воздуха, содержащего не более 0,5 мг/м3 взвешенных частиц и 1 мг/м3 влаги, так как при большей загрязненности и влажности воздуха значительно сокращается срок службы фильтра. Поэтому перед фильтром ФП устанавливают фильтры для предварительной очистки воздуха.

|

|

|

Фильтровальный материал для ФП выпускают в виде полотен на тканевой подкладке, придающей материалу механическую прочность. Такой материал с помощью рамок 1 укладывают в корпусе 2 (рис. VIII-7, а).

Хорошие результаты по очистке воздуха от микроорганизмов дают фильтры (рис. VIII -7, б) со слоем 1 из стекловолокна или базальтового волокна, уложенного на решетку 2, металлокерамические фильтры, фильтры с губчатым пенополиуретаном, неткаными материалами из синтетических волокон и др.

Нетканые фильтровальные материалы из антимикробных целлюлозных волокон, содержащих бактерицидный гексахлорофен, широко используют для получения стерильного воздуха. Такой материал с бактерицидной добавкой не требует стерилизации паром.

Из всех пористых фильтровальных материалов широкое применение получили материалы на основе пластмасс (полиэтилена, фторопласта и поливинилхлорида). изготовляемые как в виде патронов, так и в виде листов.

Для тонкой очистки воздуха используют синтетические мембраны с порами диаметром от 14 до 0.025 мкм.

При получении стерильного воздуха такие мембраны стерилизуют окисью этилена, а не паром.

Основными регулируемыми параметрами процессов очистки воздуха и газов являются качество получаемых продуктов и производительность устройства.

Эти показатели зависят от удельной нагрузки устройства по исходной смеси, вида, срока службы и гидравлического сопротивления фильтровального материала.

|

|

|