|

Перевод фактически перевозимого груза в расчетные массы

|

|

|

|

Исходные данные.

| Наименование пункта | Наименование перевозимого груза | Объем, тыс.т | Расстояние, км | |

| Вывоза | Ввоза | |||

| В | А | Земля | 24 | 18 |

| С | А | Песок | 13 | 45 |

| Д | А | Жмых | 27 | 80 |

| Е | В | Лес | 15 | 46 |

| А | Д | Овощи | 8 | 80 |

| Е | Д | Овощи | 14 | 56 |

| В | Е | Шифер | 30 | 46 |

| С | Е | Шифер | 35 | 21 |

| А | Е | Шлак | 21 | 86 |

2. Перевод фактически перевозимого груза в расчетные массы.

Формулы используемые для расчетов:

Qпр =  , тыс.т

, тыс.т

Где: Qпр –Объем перевозок, приведенный в расчетные массы, тыс.т;

- Фактический объем перевозок, тыс. т;

- Фактический объем перевозок, тыс. т;

- Статический коэффициент использования грузоподъемности.

- Статический коэффициент использования грузоподъемности.

Перевод фактически перевозимого груза в расчетные массы (согласно прейскуранту 13-01-01) представлен в табл.2

Таблица 2

Перевод фактически перевозимого груза в расчетные массы

| Из | В | Наименование перевозимого груза | Объем факт, тыс.т | Класс груза |

| Приведенный объем перевозок, тыс.т |

| В | А | Земля | 24 | 1 | 1,0 | 24 |

| С | А | Песок | 13 | 1 | 1,0 | 13 |

| Д | А | Жмых | 27 | 2 | 0,8 | 33,75 |

| Е | В | Лес | 15 | 1 | 1,0 | 15 |

| А | Д | Овощи | 8 | 3 | 0,6 | 13,33 |

| Е | Д | Овощи | 14 | 3 | 0,6 | 23,33 |

| В | Е | Шифер | 30 | 1 | 1,0 | 30 |

| С | Е | Шифер | 35 | 1 | 1,0 | 35 |

| А | Е | Шлак | 21 | 1 | 1,0 | 21 |

3. Построение шахматной таблицы грузопотоков в расчетных массах

Шахматная таблица грузопотоков в расчетных массах приведена в табл.3

Таблица 3

Шахматная таблица грузопотоков в расчетных массах, тыс.т

| А

| В | С | Д | Е | Итого |

| А | --- | --- | 13,33 | 21 | 34,33 | |

| В | 24 |

|  --- ---

| --- | 30 | 54 |

| С | 13 | ---- | --- | 35 | 48 | |

| Д | 33,75 | --- | --- |

| --- | 33,75 |

| Е | --- | 15 | --- | --- | 15 | |

| Итого | 70,75 | 15 | --- | 13,33 | 86 | 185,08 |

4. Построение эпюр грузопотоков в расчетных массах.

|

|

|

Построение эпюр грузопотоков в расчетных массах представлено на рис.2

5. Анализ грузопотоков.

Участок А-В

Грузонапряженность: 105,08 тыс.т

Коэффициент неравномерности грузопотоков: 2,06

Коэффициент использования пробега: 0,743

Грузооборот: 4833,68

Участок С-Д

Грузонапряженность: 70,41 тыс.т

Коэффициент неравномерности грузопотоков: 1,086

Коэффициент использования пробега: 0,960

Грузооборот: 1267,38 ткм

Участок В-С

Грузонапряженность: 124,08 тыс.т

Коэффициент неравномерности грузопотоков: 1,08

Коэффициент использования пробега: 0,964

Грузооборот: 9926,4 ткм

Участок Е-С

Грузонапряженность: 122,33 тыс.т

Коэффициент неравномерности грузопотоков: 2,367

Коэффициент использования пробега: 0,711

Грузооборот: 5504,85ткм

Среднее расстояние перевозки

Lср=  =

=  =116,34 км.

=116,34 км.

6. Выводы:

Наибольшая грузонапряженность наблюдается на участке В-С. Коэффициент неравномерности грузопотоков по направлениям равен 1,570.

Коэффициент использования полезного пробега в целом, для данной сети дорог равен 0,818.

Задание 3

Исходные данные:

Подвижной состав……………………..……………………………. Урал – 375Д

Время в наряде Тн,ч………………….………………………………………… 10

Средняя техническая скорость Vт, км/ч……………………………………….. 30

Коэффициент использования пробега,  …………………………………….. 0,5

…………………………………….. 0,5

Статический коэффициент использования грузоподъемности  0,8

0,8

Время простоя под погрузкой разгрузкой tп-р, ч……………………………... 0,5

Технико-эксплуатационная характеристика автомобиля Урал – 375Д.

| Завод-изготовитель: | Уральский автомобильный завод |

| Габаритные размеры: длина ширина высота | 7366 мм 2674 мм 2980 мм |

| Число мест | 3 |

| Грузоподъемность | 5000 кг |

| Масса в снаряженном состоянии | 8020 кг |

| Полный вес | 13245 кг |

| База | 3525 мм |

| Минимальный дорожний просвет | 400 мм |

| Расход топлива | 46 л/100км |

| Двигатель | ЗИЛ -375, карбюраторный, V-образный, четырехтактный, восьмицилиндровый, верхнеклапанный |

| Степень сжатия | 6.5 |

| Максимальная мощность | 180 л.с. |

| Сцепление | двухдисковое, сухое |

Формулы, используемые для расчетов.

|

|

|

Производительность автомобиля за рабочий день в тоннах

W т. =  , т,

, т,

Где:  - время в наряде, ч;

- время в наряде, ч;

- грузоподъемность автомобиля, т;

- грузоподъемность автомобиля, т;

- статический коэффициент использования грузоподъемности;

- статический коэффициент использования грузоподъемности;

- коэффициент использования пробега;

- коэффициент использования пробега;

- средняя техническая скорость, км/ч;

- средняя техническая скорость, км/ч;

-пробег с грузом за одну ездку, км;

-пробег с грузом за одну ездку, км;

- время простоя под погрузкой- разгрузкой за ездку.

- время простоя под погрузкой- разгрузкой за ездку.

Производительность автомобиля за рабочий день в тонно-километрах

W ткм =  , ткм,

, ткм,

Влияние величины плеча перевозок на производительность подвижного состава.

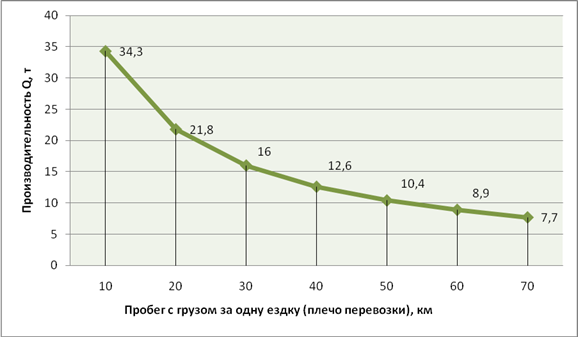

График изменения производительности подвижного состава в тоннах, в зависимости от изменения плеча перевозки представлен на рис.1

| Наименован. Показателей. | Пробег с грузом за одну ездку | ||||||

| 10 | 20 | 30 | 40 | 50 | 60 | 70 | |

| Wт, т | 34,3 | 21,8 | 16 | 12,6 | 10,4 | 8,9 | 7,7 |

Рис. 1 График изменения производительности подвижного состава в тоннах, в зависимости от изменения плеча перевозки.

График изменения производительности подвижного состава в тонно- километрах, в зависимости от изменения плеча перевозки представлен на рис.2

| Наименован. Показателей. | Пробег с грузом за одну ездку | ||||||

| 10 | 20 | 30 | 40 | 50 | 60 | 70 | |

| Wткм, ткм | 342,9 | 436,4 | 480 | 505,3 | 521,7 | 533,3 | 541,9 |

Рис.2 График изменения производительности подвижного состава в тонно- километрах, в зависимости от изменения плеча перевозки.

ВЫВОД: С увеличением плеча перевозки производительность автомобиля в тоннах уменьшается, а в тонно-километрах- увеличивается.

Влияние среднетехнической скорости на производительность подвижного состава Р, ткм.

График изменения производительности подвижного состава в тонно- километрах, в зависимости от изменения среднетехнической скорости представлен на рис.3

| Wткм, ткм. |

| Среднетехническая скорость | ||||||

| 10 | 20 | 30 | 40 | 50 | 60 | 70 | ||

| 10 | 160 | 266,7 | 342,8 | 400 | 444,4 | 480 | 509,1 | |

| 40 | 188,2 | 355,6 | 505,3 | 640 | 761,9 | 872,7 | 973,9 | |

Рис.3 График изменения производительности подвижного состава в тонно- километрах, в зависимости от изменения среднетехнической скорости.

ВЫВОД: Производительность автомобиля в тонно-километрах находится в прямопропорциональной зависимости от среднетехнической скорости. При увеличении плеча перевозки, изменение среднетехнической скорости оказывает более сильное влияние на изменение производительности автомобиля.

|

|

|

.Влияние коэффициента использования пробега на производительность подвижного состава.

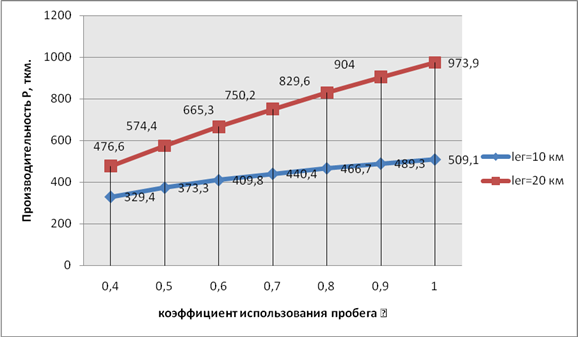

График изменения производительности подвижного состава в тонно- километрах, в зависимости от изменения коэффициента использования пробега представлен на рис.4

| Wткм, ткм. |

| Коэффициент использования пробега | ||||||

| 0,4 | 0,5 | 0,6 | 0,7 | 0,8 | 0,9 | 1,0 | ||

| 10 | 329,4 | 373,3 | 409,8 | 440,4 | 466,7 | 489,3 | 509,1 | |

| 20 | 476,6 | 574,4 | 665,3 | 750,2 | 829,6 | 904 | 973,9 | |

Рис.4 График изменения производительности подвижного состава в тонно- километрах, в зависимости от изменения коэффициента использования пробега.

ВЫВОД: Производительность автомобиля в тонно-километрах находится в прямопропорциональной зависимости от коэффициента использования пробега. При увеличении плеча перевозки, изменение коэффициента использования пробега оказывает более сильное влияние на изменение производительности автомобиля.

Влияние степени использования грузоподъемности на производительность подвижного состава.

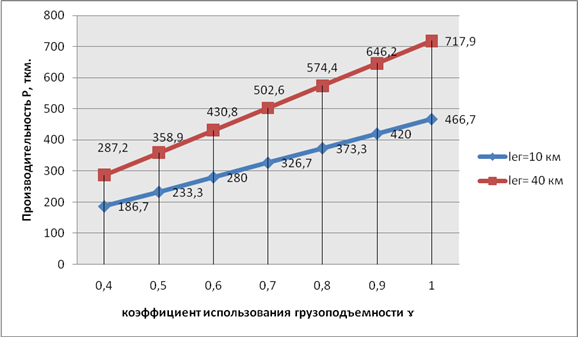

График изменения производительности подвижного состава в тонно- километрах, в зависимости от изменения коэффициента использования грузоподъемности представлен на рис.5

| Wткм, ткм. |

| Коэффициент использования грузоподъемности | ||||||

| 0,4 | 0,5 | 0,6 | 0,7 | 0,8 | 0,9 | 1,0 | ||

| 10 | 186,7 | 233,3 | 280 | 326,7 | 373,3 | 420 | 466,7 | |

| 40 | 287,2 | 358,9 | 430,8 | 502,6 | 574,4 | 646,2 | 717,9 | |

Рис.5 График изменения производительности подвижного состава в тонно- километрах, в зависимости от изменения коэффициента использования грузоподъемности.

ВЫВОД: Производительность автомобиля в тонно-километрах находится в прямопропорциональной зависимости от коэффициента использования грузоподъемности.

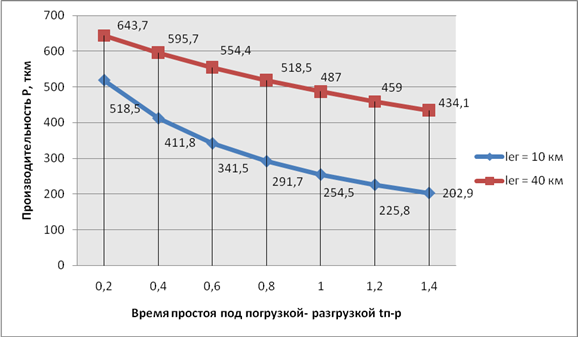

Влияние величины простоя под погрузкой-разгрузкой на производительность подвижного состава.

График изменения производительности подвижного состава в тонно- километрах, в зависимости от изменения величины простоя под погрузкой-разгрузкой представлен на рис.6

|

|

|

| Wткм, ткм. |

| Время простоя под погрузкой - разгрузкой | ||||||

| 0,2 | 0,4 | 0,6 | 0,8 | 1,0 | 1,2 | 1,4 | ||

| 10 | 518,5 | 411,8 | 341,5 | 291,7 | 254,5 | 225,8 | 202,9 | |

| 40 | 643,7 | 595,7 | 554,4 | 518,5 | 487 | 459,01 | 434,1 | |

Рис.6 График изменения производительности подвижного состава в тонно- километрах, в зависимости от изменения величины простоя под погрузкой-разгрузкой.

ВЫВОД: Производительность автомобиля в тонно-километрах находится в обратнопропорциональной зависимости от времени простоя под погрузкой- разгрузкой. При уменьшении плеча перевозки, изменение времени простоя под погрузкой- разгрузкой оказывает более сильное влияние на изменение производительности автомобиля.

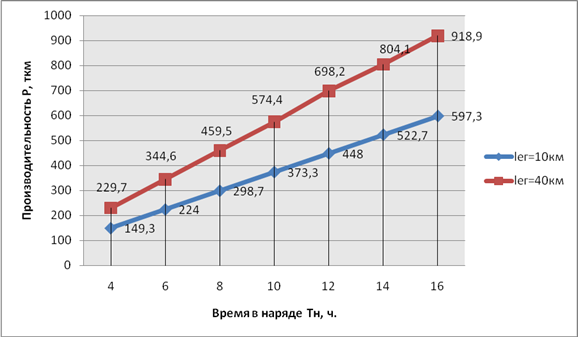

Влияние продолжительности работы подвижного состава на линии на его производительность.

График изменения производительности подвижного состава в тонно- километрах, в зависимости от влияния изменения времени в наряде на производительность подвижного состава представлен на рис.7

| Wткм, ткм. |

| Время в наряде | ||||||

| 4 | 6 | 8 | 10 | 12 | 14 | 16 | ||

| 10 | 149,3 | 224 | 298,7 | 373,3 | 448 | 522,7 | 597,3 | |

| 40 | 229,7 | 344,6 | 459,5 | 574,4 | 698,2 | 804,1 | 918,9 | |

Рис.7График изменения производительности подвижного состава в тонно- километрах, в зависимости от влияния изменения времени в наряде на производительность подвижного состава.

ВЫВОД: Производительность автомобиля в тонно-километрах находится в прямопропорциональной зависимости от изменения времени в наряде.

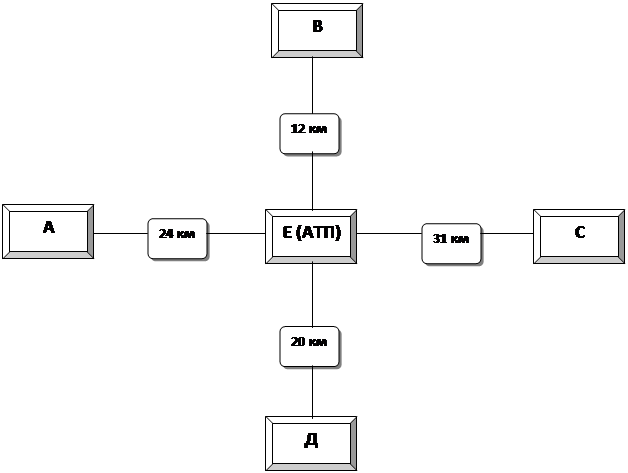

Задание 4

Исходные данные

Схема дорожной сети представлена на рис.1

|

Рис. 1 Схема дорожной сети.

Исходные данные представлены в табл.1

Таблица 1

Исходные данные.

| Маршрут перевозки | Расстояние, км | Скорость, км/ч | Груз | Объем перевозок, т |

| Е-А | 24 | 25 | камень | 250 |

| В-Е | 12 | 25 | торф | 150 |

| С-Е | 31 | 30 | глина | 250 |

| Е-Д | 20 | 20 | ------ | ----- |

Согласно условию, используется автомобиль-самосвал МАЗ- 5549, грузоподъемностью 8 тонн. Время простоя под погрузкой- разгрузкой, согласно прейскуранта 13-01-01, принимаем 0,27 часа (1 минута на одну тонну грузоподъемности на погрузку и столько же на разгрузку).

Расчет приведения фактически перевозимого груза в расчетные массы представлен в табл.2

Таблица 2

Расчет приведения фактически перевозимого груза в расчетные массы

| Маршрут | Груз | Факт. Объем перевозок, т | Класс груза | Коэфф. Использования грузоподъем.

| Приведенный объем перевозок, т |

| Е-А | камень | 250 | 1 | 1,0 | 250 |

| В-Е | торф | 150 | 3 | 0,6 | 250 |

| С-Е | глина | 250 | 1 | 1,0 | 250 |

| Е-Д | ------ | ----- | ----- | --- | --- |

|

|

|

Расчет маршрутов

Исходя из условия, данную задачу можно решить несколькими способами, но эффективность решения (коэффициент использования пробега) будет одинаковой для всех вариантов.

Вариант №1. Движение организовывается по трем маятниковым маршрутам: Е-А; В-Е; С-Е.

Вариант № 2. Движение организовывается по двум маршрутам: кольцевой Е-А-В-Е и маятниковый С-Е.

Вариант №3. Движение организовывается по двум маршрутам: кольцевой Е-А-С-Е и маятниковый В-Е.

Особенностью этих маршрутов во всех вариантах будет являться следующее: Коэффициент использования пробега равен 0,5.

Произведем расчет маршрутов Е-А-С-Е и В-Е

Схема маршрута №1 представлена на рис.2 Данный маршрут является кольцевым. На данном маршруте отсутствуют нулевые пробеги.

Рис.2 Схема маршрута №1

Схема маршрута № 2 представлена на рис.3. Данный маршрут является маятниковым с одним нулевым пробегом.

Рис.3 Схема маршрута №2

Формулы, используемые для расчетов.

Время оборота tоб

tоб =  +

+  , ч,

, ч,

где:  - расстояние j-го участка маршрута, км;

- расстояние j-го участка маршрута, км;

- среденетехническая скорость движения на j-ом участке маршрута, км/ч;

- среденетехническая скорость движения на j-ом участке маршрута, км/ч;

- время простоя под погрузкой- разгрузкой на j-ом участке, ч.

- время простоя под погрузкой- разгрузкой на j-ом участке, ч.

Количество оборотов на маршруте n o

no=

где:  - время в наряде планируемое, ч;

- время в наряде планируемое, ч;

Фактическое время на маршруте Тм

Тм=  (n-1)+

(n-1)+  , ч,

, ч,

Где:  - время последнего оборота,ч.

- время последнего оборота,ч.

Фактическое время в наряде Тн

Тн= Тм+  ,ч

,ч

Где:  время нулевых пробегов, км.

время нулевых пробегов, км.

Фактическое время на линии Тл

Тл= Тн+  +

+  , ч,

, ч,

Где:  - время обеденного перерыва водителя, ч- принимаем 1 час;

- время обеденного перерыва водителя, ч- принимаем 1 час;

- время отдыха водителя, ч.

- время отдыха водителя, ч.

Фактическое время работы водителя Тр.в.

Тр.в.= Тн+  +

+  , ч

, ч

Где:  - подготовительно- заключительное время (2,5 мин на 1 час работы),ч;

- подготовительно- заключительное время (2,5 мин на 1 час работы),ч;

- время на предрейсовый медицинский контроль (0,08 ч на рабочий день), ч.

- время на предрейсовый медицинский контроль (0,08 ч на рабочий день), ч.

Груженый пробег за день Lгр

Lгр= no  , км

, км

Где:  - груженый пробег за i-ую ездку оборота, км.

- груженый пробег за i-ую ездку оборота, км.

Общий пробег на маршруте Lм

Lм=  (n-1)+

(n-1)+

Где:  - пробег последнего оборота,ч.

- пробег последнего оборота,ч.

Среднесуточный пробег Lсс

Lсс = Lм+  , км

, км

Где:  - нулевые пробеги, км.

- нулевые пробеги, км.

Коэффициент использования пробега за рабочий день

=

=

Средняя техническая скорость движения за день Vт

Vт =  , км/ч

, км/ч

Средняя эксплуатационная скорость движения за день Vэ

Vэ =  , км/ч

, км/ч

Количество подвижного состава, потребное для эксплуатации на маршруте Аэ

Аэ =  , авт,

, авт,

Где:  - приведенный в расчетные массы объем перевозок на данном маршруте, т;

- приведенный в расчетные массы объем перевозок на данном маршруте, т;

– количество ездок за оборот;

– количество ездок за оборот;

- грузоподъемность автомобиля, т.

- грузоподъемность автомобиля, т.

Коэффициент статического использования грузоподъемности

=

=  ,

,

Где:  – коэффициент статического использования грузоподъемности за

– коэффициент статического использования грузоподъемности за

i-ую ездку оборота;

- приведенный в расчетные массы объем перевозок за

- приведенный в расчетные массы объем перевозок за

i-ую ездку оборота.

Коэффициент динамического использования грузоподъемности

=

=  ,

,

Фактическая производительность единицы подвижного состава в тоннах Wт

Wт =  , т

, т

Фактическая производительность единицы подвижного состава в тонно-километрах Wткм

Wткм =  , ткм

, ткм

Итоговые данные представлены в табл.4

Таблица 4

Итоговая таблица

| Наименование показателя | Маршрут | |

| 1 | 2 | |

| Время оборота tоб, ч | 4,53 | 1,23 |

| Количество оборотов на маршруте no | 2 | 8 |

| Фактическое время на маршруте Тм, ч | 9,06 | 9,36 |

| Фактическое время в наряде Тн, ч | 9,06 | 9,84 |

| Фактическое время на линии Тл,ч | 10,06 | 11,34 |

| Фактическое время работы водителя Тр.в., ч | 9,5 | 10,31 |

| Груженый пробег за день Lгр, км. | 110 | 96 |

| Общий пробег на маршруте Lм, км. | 220 | 180 |

| Среднесуточный пробег Lсс, км. | 220 | 192 |

Коэффициент использования пробега за рабочий день

| 0,500 | 0,500 |

| Средняя техническая скорость движения за день Vт, км/ч. | 27,57 | 25,0 |

| Средняя эксплуатационная скорость движения за день Vэ, км\ч. | 24,28 | 19,51 |

| Количество подвижного состава, потребное для эксплуатации на маршруте Аэ | 16 | 4 |

Коэффициент статического использования грузоподъемности

| 1,0 | 0,6 |

Коэффициент динамического использования грузоподъемности

| 1,0 | 0,6 |

| Фактическая производительность единицы подвижного состава в тоннах Wт | 32 | 64 |

| Фактическая производительность единицы подвижного состава в тонно-километрах Wткм | 880 | 768 |

Задание 5: 1.Задание.

Схема маршрута представлена на рис.1

Рис.1 Схема маршрута

Исходные данные представлены в табл.1

Таблица 1

Исходные данные.

| Время оборота tоб, ч | 4,53 |

| Количество оборотов на маршруте no | 2 |

| Фактическое время на маршруте Тм, ч | 9,06 |

| Фактическое время в наряде Тн, ч | 9,06 |

| Фактическое время на линии Тл,ч | 10,06 |

| Фактическое время работы водителя Тр.в., ч | 9,5 |

| Груженый пробег за день Lгр, км. | 110 |

| Общий пробег на маршруте Lм, км. | 220 |

| Среднесуточный пробег Lсс, км. | 220 |

| Количество автомобилей на маршруте | 16 |

График работы водителей

Приказом Минтранса №15 от 20.08.2004г установлено:

Ø Нормальная продолжительность рабочего времени водителей не может превышать 40 часов в неделю.

Ø В тех случаях, когда по условиям производства (работы) не может быть соблюдена установленная нормальная ежедневная или еженедельная продолжительность рабочего времени, водителям устанавливается суммированный учет рабочего времени с продолжительностью учетного периода один месяц.

На данном маршруте фактическое время работы водителя составляет 9,5 ч.

Составим график работы водителей на ноябрь 2009 года. В данном месяце 10 общевыходных дней (1;2;8;9;15;16;22;23;29;30) и один праздничный день (4 ноября)

Плановый месячный фонд рабочего времени составляет 19×8=152 часов. Следовательно, один водитель, работая на данном маршруте, будет иметь не более 16 рабочих смен ( ).

).

Автомобиле- дни в эксплуатации на данном маршруте АДэ

АДэ= Аэ  Дрм,

Дрм,

Где: Аэ- количество автомобилей, работающих на маршруте;

Дрм – дни работы маршрута за месяц.

АДэ= 16  19=304

19=304

Количество водителей работающих на маршруте Nв

Nв=

Nв=  =19

=19

Если автомобиль на данном маршруте работает только по будням дням недели (19 дней в месяц), необходимо организовать работу водителей следующим образом: На 4 автомобиля закрепляется 4 основных водителя и один подменный.

График работы водителей на ноябрь 2009 г. представлен в табл.2

Таблица 2

График работы звена водителей №1 на ноябрь 2009г.

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | |

| Осн.водит.№1 | В | В | О | В | Р | Р | Р | В | В | О |

| Осн.водит.№2 | В | В | Р | В | О | Р | Р | В | В | Р |

| Осн.водит.№3 | В | В | Р | В | Р | О | Р | В | В | Р |

| Осн.водит.№4 | В | В | Р | В | Р | Р | О | В | В | Р |

| Подменный | В | В | Р | В | Р | Р | Р | В | В | Р |

| 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | |

| Осн.водит.№1 | Р | Р | Р | Р | В | В | О | Р | Р | Р |

| Осн.водит.№2 | О | Р | Р | Р | В | В | Р | О | Р | Р |

| Осн.водит.№3 | Р | Р | О | Р | В | В | Р | Р | Р | О |

| Осн.водит.№4 | Р | Р | Р | О | В | В | Р | Р | Р | Р |

| Подменный | Р | О | Р | Р | В | В | Р | Р | О | Р |

| 21 | 22 | 23 | 24 | 25 | 26 | 27 | 28 | 29 | 30 | |

| Осн.водит.№1 | Р | В | В | О | Р | Р | Р | Р | В | В |

| Осн.водит.№2 | Р | В | В | Р | О | Р | Р | Р | В | В |

| Осн.водит.№3 | Р | В | В | Р | Р | Р | О | Р | В | В |

| Осн.водит.№4 | О | В | В | Р | Р | Р | Р | О | В | В |

| Подменный | Р | В | В | Р | Р | О | Р | Р | В | В |

|

| ||||||||||

Согласно данного графика, каждый основной водитель звена имеет 16 рабочих смен, а подменный водитель- 15.

Для расчета времени движения между участками маршрута воспользуемся табл.1.

|

|

|

, км

, км