|

Испытание на трение и износ

|

|

|

|

Испытание на растяжение

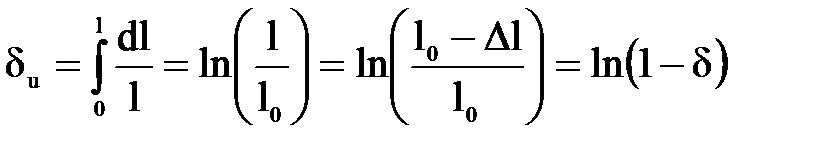

Испытания на растяжение - наиболее распространенные испытания из всех способов механических и технологических испытаний. При этих испытаниях гладкий ненадрезанный образец растягивают на испытательной машине в направлении оси образца до разрыва, а зависимость между растягиваемой силой и изменением длины регистрируют в виде диаграммы нагрузка – абсолютное удлинение.

При этом нагрузка:

(1)

(1)

и относительное удлинение

(2)

(2)

На кривых  видно, что технические материалы различны по своим характеристикам прочности и пластичности.

видно, что технические материалы различны по своим характеристикам прочности и пластичности.

В пластичных материалах при напряжениях выше определенного значения происходит резкий или постепенный переход в область пластических деформаций. Дальнейшее повышение напряжения для металлических материалов приводит к упрочнению в результате пластической деформации, а для пластмасс – к ориентировке макромолекул, возникающей как следствие вытягивания. Конечная точка кривой напряжение – относительное удлинение соответствует разрушению образца.

1 – строительные стали

(а – условная, б – истинная кривая);

2 – чугун с пластическим графитом; 3 – алюминиевые сплавы;

4 – полиэтилен.

Если в каждый момент испытания действующую силу Р отнести к наименьшему, т.е. наиболее деформируемому поперечному сечению Fu получим истинное напряжение.

(3)

(3)

Истинное относительное удлинение может быть получено через сумму всех элементов удлинений на длине l.

(4)

(4)

В пластичных материалах образуется местное сужение, начало образования которого можно определить как механическую неустойчивость, при которой уменьшение поперечного сечения начинает преобладать над упрочнением материала.

|

|

|

Испытание на сжатие

Испытания на сжатие можно рассматривать как обратное испытанию на растяжение. Оно имеет наибольшее значение для строительных материалов: камень, кирпич, бетон, древесина.

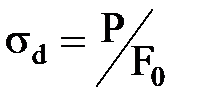

Напряжение сжатия:

,

,  , (14)

, (14)

где F0 – площадь начального сечения.

Относительное удлинение:

. (15)

. (15)

Временное сопротивление при сжатии:

, (16)

, (16)

где F0 – начальное поперечное сечение образца;

РВ – нагрузка, при которой появляется первая трещина или наступает разрушение.

1 – чугун, 2 – сталь, 3 – цинк, 4 - свинец

σ – относительное укорочение при сжатии

1 – чугун, 2 – сталь, 3 – цинк, 4 - свинец

σ – относительное укорочение при сжатии

|

3 испытание на усталость

4 испытание на удар

Основная задача ударных испытаний — проверка способности изделия выполнять свои функции во время ударного воздействия и после него, т.е. сохранять свои основные параметры при ударном воздействии (и после него) в пределах, указанных в нормативных документах на изделие.

Испытание на усталость

Для центрифуг, предназначенных для проведения испытаний изделий, необходимо установить: границы диапазона изменения температуры окружающей среды; допуск на отклонение стола от горизонтальной плоскости; для более точного воспроизведения реальных условий эксплуатации – границы скорости нарастания ускорения; диапазон изменения ускорения по площади изделия; параметры вибрации, возникающей в системе привода центрифуги; диапазон изменения длины плеча при изменении скорости центрифуги.

В методике проведения испытаний должны быть приведены сведения по испытуемому изделию и воздействующему на него заданному закону изменения перегрузки.

Особый интерес для разработчиков блоков и узлов аппаратуры представляют перегрузки, вызванные динамическими факторами.

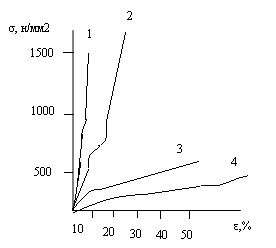

Отличительной особенностью перегрузок является сравнительно большая длительность действия, измеряемая обычно от 1 с до нескольких десятков секунд. Однако формы импульсов разнообразны, что имеет существенное значение при выборе метода их имитации.

|

|

|

Наиболее распространенные формы импульсов, которые воспроизводятся на центрифугах, приведены на рисунке 15.

Особенность перегрузок группы I – быстрый фронт нарастания и спада перегрузи. Поэтому имитация законов изменения перегрузок этой группы на центрифугах представляет ряд сложностей.

|

I – восходящий участок; II – участок постоянной перегрузки; III – нисходящий участок

Рисунок 15 – Форма импульсов, воспроизводимых на центрифугах

Преимущества этого метода: полное воспроизведение временного закона перегрузок на одной центрифуге, что позволяет лучше оценивать функциональную способность испытываемых изделий; упрощение самих испытаний по сравнению с испытаниями на различных испытательных стендах; достижение экономии за счет снижения суммарных затрат труда на испытания; уменьшение количества применяемой измерительной и регистрирующей аппаратуры.

Недостатки этого метода: трудность создания ударной центрифуги для испытаний изделий больших масс и габаритных размеров, что практически исключает возможность проведения испытаний этих изделий на центрифугах.

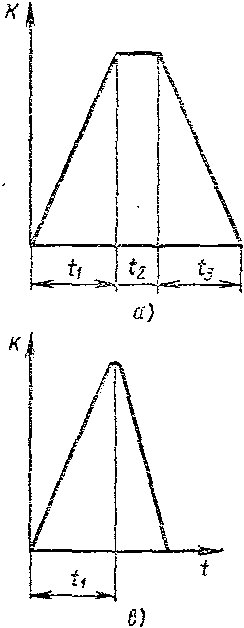

При испытаниях на ударных стендах можно рекомендовать следующие имитации законов перегрузки К (рисунок 16):

1) если сумма времени нарастания перегрузки t1 и времени спада перегрузки t3 меньше 100 мс, то на ударном стенде воспроизводят одновременно восходящий и нисходящий участки (рисунок 16, а);

2) если сумма t1 и t3 равна 100 мс (рисунок 16, б), т.е. ее трудно воспроизводить на ударном стенде, то реально необходимо воспроизводить на ударном стенде раздельно восходящий и нисходящий участки (рисунок 16, в, г).

Участок t2 в обоих случаях воспроизводят на центрифуге.

Преимущества этого метода: возможность производить испытания изделий любых массы и габаритных размеров.

Недостатки этого метода: невозможность полного воспроизведения кривой перегрузки на одной установке, что значительно «перегружает» изделие и искажает реальную картину эксплуатации; увеличение стоимости испытаний изделий небольшой массы вследствие увеличения затрат труда на установку изделия, монтаж и демонтаж измерительной и регистрирующей аппаратуры; увеличение числа установок измерительной и регистрирующей аппаратуры по сравнению с испытаниями на ударной центрифуге.

|

|

|

Рисунок 16 – Формы импульсов перегрузки

Перегрузки группы II имеют вид «колоколобразного» импульса, время нарастания перегрузки и длительность всего процесса измеряются обычно десятками секунд. Максимальные значения перегрузки достигают нескольких сотен секунд.

Воспроизводить реальные кривые перегрузок группы II на обычных центрифугах невозможно, так как существующие установки предназначены для испытания изделий при постоянной угловой скорости центрифуги.

В основу классификации центрифуг положены следующие эксплуатационные параметры: категория, конструкция, тип привода, нагрузка на плечо, назначение.

В зависимости от создаваемых ускорений центрифуги можно разделить на следующие категории: «А» - до 250 м/с2; «Б» - до 500 м/с2; «В» - до 1000 м/с2; «Г» - 2000 м/с2; «Д» - свыше 2000 м/с2.

По конструкции различают центрифуги с поворотными столами; с неповоротными столами; с ударными платформами.

Центрифуги с поворотными столами применяют в основном для имитации восходящего линейного участка и синусоидального всплеска кривых перегрузок группы 1.

У центрифуг с поворотными и неповоротными столами может быть изменяющийся радиус вращения изделия.

По типу привода различают центрифуги с электрическим приводом; с гидравлическим приводом; с комбинированным приводом.

В зависимости от грузоподъемности центрифуги классифицируют следующим образом: малые – до 10 кг; средние – до 50 кг; тяжелые - до 100 кг; сверхтяжелые – свыше 100 кг.

По назначению центрифуги можно разделить на две группы типа: для испытания на линейные перегрузки и для испытания при комплексном воздействии факторов окружающей среды.

Различают центрифуги для испытания на линейные перегрузки: с фронтом нарастания перегрузки 0,001 – 0,1 с; с фронтом нарастания перегрузки свыше 0,1 с.

|

|

|

Основными источниками акустического шума являются выхлопная струя газотурбинного двигателя, пульсации давления в турбулентном пограничном слое, срыв потока и др. в отличие от других видов внешних воздействий (нагрузок), действующих на изделие, у акустических нагрузок есть особенности: широкий спектр частот, изменяющихся от единиц герц до нескольких килогерц, случайный характер изменения во времени и в пространстве и др.

Воздействие акустического шума на аппаратуру приводит к механическому возбуждению деталей и узлов конструкций аппаратуры и изделий. Отличие этих возбуждений от возбуждений, вызванных вибрацией, состоит в распределенном воздействии нагрузок, зависящих не только от уровня звукового давления, но и от площади изделия.

олько от уровня звукового давления, но и от площади изделия и др.

Практика показывает, что для проведения испытаний на воздействие акустического шума необходимо создание звуковых давлений доходящих до 175 дБ в широком диапазоне частот.

Цели акустических испытаний определяются конкретными задачами, которые необходимо решать в связи с обеспечением прочности и надежности изделий. В общем случае производят испытания изделий на выносливость и на вибрационную устойчивость при воздействии акустического шума. Первые проводят для проверки и отработки усталостной прочности и долговечности элементов изделий при многократном повторении акустических нагрузок, вторые — для проверки функционирования изделий и их систем в условиях возмущения колебаний акустическим полем.

Для испытаний изделий на воздействие акустического шума проводят следующие испытания: наземные натурные непосредственно на объекте; на открытом стенде с работающим двигателем; в закрытых боксах с натурным источником шума; в акустических камерах.

С точки зрения наибольшего приближения к эксплуатационным условиям нагружения наземные натурные испытания являются наилучшим способом проверки акустической прочности конструкции и функционирования бортового оборудования. Такие испытания обычно являются заключительным этапом в общей программе отработки прочности изделий. Существенный недостаток их — чрезвычайно высокая стоимость, так как в течение всех испытаний двигатели, генерирующие акустическое поле, должны работать на максимальной мощности. Полетные условия акустического нагружения в наземных условиях практически не воспроизводятся.

Испытания на открытом стенде с работающим двигателем, хотя и дают некоторые отступления от натурных условий нагружения, но более экономичны. При этом способе можно испытывать крупногабаритные изделия. Ускорение испытаний и соблюдение требуемых уровней нагрузки в данном случае достигаются выбором положения испытуемых объектов относительно источника шума.

|

|

|

Режим испытаний устанавливают на основе натурных измерений звуковых нагрузок и деформаций в контрольных точках поверхности изделия.

Испытания в закрытых боксах позволяют получить более высокие уровни акустической нагрузки, чем на открытом стенде, в результате чего сокращается продолжительность испытаний. Недостаток этих испытаний — некоторые искажения звукового поля по сравнению с натурными условиями. В последнее время широкое распространение получили испытания изделий в специально разработанных акустических камерах, где создаются условия, близкие к испытаниям в натурных условиях. Однако ограниченный объем этих камер не позволяет проводить испытания крупногабаритных объектов.

Методы проведения испытаний. После внешнего осмотра изделий и измерений параметров, предусмотренных техническими условиями, изделие крепят на специальном столе или опорных кронштейнах с учетом допускаемых эксплуатационных положений. Нагружаемые изделия нужно испытывать с реальными механическими нагрузками или их эквивалентами. В зависимости от требований изделия испытывают под электрической нагрузкой или без нее.

Испытания проводят с одновременным воздействием на изделие заданного равномерного звукового давления и определенного спектра частот. Важное значение имеет состав акустического спектра мощности источника звукового давления. Продолжительность испытаний определяется требованием программы испытаний и техническими условиями на изделие. При испытании необходимо обнаруживать у изделий резонансные частоты, на которых амплитуда колебаний точек крепления максимальна.

По окончании испытаний производят внешний осмотр и измеряют параметры, указанные в программе испытаний и технических условиях.

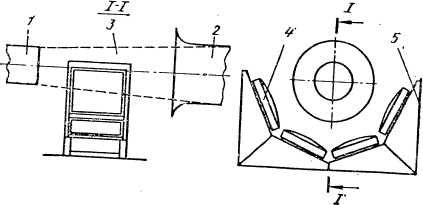

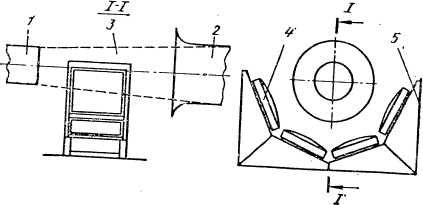

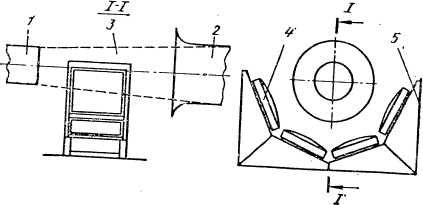

Испытания в боксе. Конструкция бокса и оборудование для проведение

таких испытаний показаны на рисунке 17. Испытуемые изделия, например панели обшивки самолета, располагают вокруг струи на монтажной раме, находящейся на расстоянии трех-четырех диаметров входного сечения от его среза вниз по потоку. Параметры звукового поля и реакции панелей обшивки контролируют при помощи микрофонов и тензорезисторных датчиков.

1 — выхлопное сопло газо-турбинного двигателя; 2 - диффузор; 3 — реактивная струя газа; 4 —короб с испытуемой панелью; 5 - монтажная рама

Рисунок 17- Бокс

|

|

Лабораторные акустические установки. Общие требования к лабораторным акустическим установкам, предназначенным для испытаний на прочность и надежность изделий, сформулированных в соответствующих рекомендациях международной электротехнической комиссии (МЭК), отечественных государственных стандартах и отраслевых нормативных руководствах. Они сводятся к следующему:

- необходимо создавать на установках условия акустического нагружения изделий, близкие к эксплуатационным;

- задача испытаний — получить достоверные данные для последующей оценки прочности, долговечности, живучести и надежности изделий;

- параметрический ряд установок должен обеспечивать проведение стандартных прочностных испытаний, контрольных испытаний и сертификационных испытаний элементов, фрагментов конструкций, а также натурных секций и отдельных агрегатов изделий;

- установки должны позволять воспроизводить случайные широкополосные и узкополосные процессы нагружения с заданной формой спектра в полосе частот 20—2000 Гц, а также создавать заданное распределение уровней звука на облучаемой поверхности;

- установки должны быть снабжены системами и устройствами для программнoro нагружения объекта испытанийв режиме ручного и автоматического управления, а также средствами для измерения, регистрации, анализа и визуального контроля параметров нагружения (звукового давления, вибраций, напряжения).

Реверберационные камеры — это помещения, в которых вследствие резонансного усиления колебаний среды (воздушной или газовой), возбуждаемой источником, и отражения звуковых волн от ограждающих поверхностей подается акустическое поле высокой интенсивности.

Комбинированные установки сочетают преимущества обеих реверберационных камер и установок с бегущей звуковой волной.

К недостаткам комбинированной установки можно отнести неблагоприятное влияние отраженных звуковых волн на характеристики поля в секции бегущих волн при относительно малых размерах оконечной камеры.

Системы контроля уровня шума классифицируют в основном по назначению: для акустических измерений в помещениях (оценка акустических свойств помещения и их улучшение); для измерения и анализа акустического шума (выявление результатов воздействия акустического шума на аппаратуру и человека); для измерений в области акустики и связи (оценка качества электроакустических устройств); для измерения и анализа шумов, используемых при исследованиях по физиологической акустике; для акустических измерений в жидких средах. В этом разделе основное внимание уделено системам измерения и анализа акустического шума, предназначенным для выявления результатов их воздействия на аппаратуру различного рода и человека в процессе эксплуатации аппаратуры и при ее испытании.

Эти системы могут быть разделены на две основные группы:

1) переносная и малогабаритная аппаратура для использования в полевых условиях;

2) сложные стационарные системы для использования в исследовательских лабораториях.

Для оценки эквивалентного уровни непрерывного шума в соответствии с требованиями отечественных и международных стандартов используют систему, которая представляет собой сочетание шумомера с дозиметром шумов или измерительного усилителя с дозиметром.

В полевых условиях часто используют запись акустического шума на магнитную ленту при помощи портативных магнитофонов. Калибруют запись эталонным сигналом, создаваемым пистонфоном или акустическим калибратором.

В этих же условиях для получения оперативной информации о частотном составе исследуемого шума часто проводят спектральный анализ шума при помощи октавных или третьоктавных фильтров, в результате которого получают значительно больше сведений о вредных эффектах шума, чем при простом линейном измерении или измерении с частотной коррекцией.

Для акустических шумов в стационарных условиях можно использовать измерительный усилитель с набором полосовых фильтров.

Для исследования статистического распределения уровней шума во времени, а также вероятности обнаружения шума в заданном интервале уровней или вероятности превышения за данного уровня шума в шумоизмерительной системе используют анализатор статистического распределения который вместе с самописцем уровня позволяет получить гистограммы акустического шума.

Для аналого-цифрового преобразования уровней сигналов, записываемых на самописце уровня, к самописцу уровня подключают либо аналоговое считывающее устройство, либо цифровое кодирующее устройство. Аналоговое считывающее устройство обеспечивает выходной сигнал постоянного тока, уровень которого пропорционален среднеквадратичному, пиковому или среднему значению измеряемого звукового сигнала. Выходной сигнал от аналогового считывающего устройства может быть подан в аналого-цифровой преобразователь, а затем на перфоратор ленты.

В стационарных системах также широко применяют запись шума на магнитную ленту при помощи измерительных магнитофонов или магнитографов. Запись на магнитную ленту шума производят для накопления данных с целью их сопоставления с результатами других измерений, для частотного преобразования при частотном анализе шума в низкочастотном диапазоне и для частотного анализа импульсного шума после склейки отдельных участков ленты в кольца.

Для точного определения частотных составляющих шума, например при исследовании акустического шума, производимого машинами и механизмами, используют стационарные системы с узкополосными анализаторами двух типов: с постоянной относительной и с постоянной абсолютной шириной полосы пропускания.

Для точного измерения уровней шума, их частотного анализа в октавных и 1/3-октавных полосах с визуальным наблюдением результатов в стационарных условиях удобно применять анализатор в реальном масштабе времени. При этом спектр шума непосредственно изображается в виде светящихся столбцов на экране электроннолучевой трубки.

Описанные системы используют и для измерения импульсного шума. В этом случае помимо среднеквадратичного значения уровня сигнала измеряют положительное и отрицательное пиковые значения и максимальное пиковое значение.

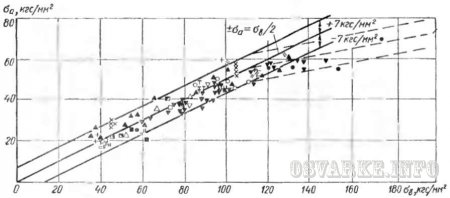

Рис. 10. Схематические изображения характерного расположения кривых усталости для металлических образцов разной формы

Графическая запись результатов испытаний на усталость (кривая усталости) показана на рис. 11. Как правило, кривые усталости строятся в координатах σ-lgN, где σ - либо амплитуда цикла, либо верхнее напряжение цикла. Обычно ограничиваются цикловой базой 107 циклов, полагая, что в этих пределах кривая усталости выходит на горизонталь. В связи с большим разбросом экспериментальных точек на построение кривой усталости рекомендуется затрачивать не менее десяти одинаковых образцов. При необходимости вероятностных оценок сопротивления усталости осуществляют статистическую обработку результатов испытаний [165]; для этого используют большое количество образцов (испытания ведут на четырех-пяти уровнях напряжений по 6-15 образцов на каждом уровне). Величины пределов выносливости в разных случаях могут различаться и потому, что скорость развития усталостной трещины может быть разной для разных объектов и условий испытаний.

Рис. 11. Типичная кривая усталости круглых образцов стали 45 при испытании на симметричный изгиб при вращении

Испытание на удар

При испытаниях ударные воздействия имитируют таким образом, чтобы они достаточно точно соответствовали ударным воздействиям при определенных условиях эксплуатации изделия.

Методы ударных испытаний предусматривают воспроизведение простых одиночных и многократно повторяющихся ударных импульсов, ударных воздействий, представляющих собой сложные затухающие переходные процессы, отрезки синусоид с быстро или медленно изменяющейся частотой наложенных колебаний, короткие отрезки случайных процессов, комплексных ударных воздействий, а также реальных ударных процессов.

Для имитации ударных воздействий в лабораторных условиях применяют три основных метода.

При первом методе точно имитируют ударное воздействие, действующее на изделие в условиях его эксплуатации. Когда ударное воздействие имеет сложный вид, допускают его преобразование в простое ударное воздействие, удобное для воспроизведения в лабораторных условиях. Этот метод требует в большинстве случаев либо создания новых ударных установок, либо доработки уже имеющихся испытательных средств для воспроизведения заданных характеристик ударного воздействия.

Второй метод — имитация реакции изделия на ударное воздействие, которое испытывает изделие в реальных условиях. В этом случае не важен вид ударного воздействия при эксплуатации изделия, а важно, какую реакцию у изделия вызвало это воздействие. Под реакцией изделия на ударное воздействие понимают либо ударный спектр, либо переходную характеристику. Однако ударный спектр не определяет однозначным образом, как действует на объект изменение ударного ускорения во времени: различные ударные воздействия могут иметь один и тот же ударный спектр. Это дает возможность для формирования и воспроизведения заданного ударного спектра применять различные способы и оборудование. Преимуществом второго метода имитации ударного воздействия является возможность его формирования на электродинамических вибростендах.

Третий метод имитации ударного воздействия в лабораторных условиях предусматривает воспроизведение ударного воздействия, которое вызвало бы в испытательном объекте такие же повреждения, как и в реальных условиях эксплуатации. Этот метод наименее выгоден, однако в некоторых случаях он может оказаться единственным для решения поставленной задачи.

Различают следующие основные виды ударных испытаний изделий:

1) на ударную прочность при многократном ударном воздействии, транспортировке и падении, воздействии одиночных ударов большой интенсивности;

2) на ударную устойчивость при воздействии многократных ударов;

3) для определения частотных характеристик изделия методом ударного нагружения и модельные испытания.

Ударные испытания проводят на стадии отработки изделий, причем испытывают не только изделие в целом, но и его отдельные конструктивные элементы и узлы. При проведении испытаний стремятся к тому, чтобы условия испытаний были максимально приближены к условиям натурного ударного воздействия на объект. Перед испытанием тщательно анализируют условия ударного нагружения изделия в реальных условиях эксплуатации. Для этого определяют вид, форму, длительность ударного воздействия, максимальное ударное ускорение, направление ударного нагружения, число ударов, действующих на изделие при эксплуатации, а также характеристики испытуемого изделия (габаритные размеры, масса, передаточная функция, место приложения ударного воздействия, условия работы изделия). На основании этих данных разрабатывают способ проведения испытаний изделия на воздействие ударных нагрузок. Способ испытаний должен предусматривать цель проведения испытания, условия воспроизведения ударного воздействия, требования к воспроизводимому ударному воздействию, установке для воспроизведения ударного воздействия, контрольно-измерительной аппаратуре, монтажному приспособлению, другие специфические требования к проведению испытаний и обоснование критерия, позволяющего наиболее полно охарактеризовать поведение исследуемого изделия в заданных условиях по результатам лабораторного эксперимента.

Наиболее важный момент при составлении методики проведения испытания - оценка условия воспроизведения заданного ударного воздействия. Такая оценка должна быть основана на изучении внутренних закономерностей удара, поскольку только в этом случае можно обоснованно реализовать заданные характеристики ударного нагружения. В первую очередь определяют скорость и перемещения соударяющихся тел в процессе удара. Это позволяет определить возможность формирования заданного ударного нагружения либо на стандартном оборудовании для проведения ударных испытаний, либо на вибростенде. Если на имеющемся оборудовании невозможно сформировать параметры заданного ударного воздействия, создают специальный стенд для проведения необходимых испытаний.

Средства испытания изделий на ударные нагрузки очень разнообразны по назначению, виду воспроизводимого ударного нагружения, конструктивному исполнению, а также способам формирования ударного воздействия, получения требуемой скорости соударения или разгона, крепления испытуемого изделия. Чаще всего ударные испытания проводят на специальных ударных стендах, однако в некоторых случаях ударное воздействие воспроизводят на вибростендах. В общем виде в состав ударного стенда входят ударная установка, системы управления и питания, контрольно-измерительная и анализирующая аппаратура, а так же вспомогательные принадлежности и приспособления.

В зависимости от принципа создания ударного воздействия все ударные стенды можно разделить на 2 основных вида:

1) стенды, действие которых основано на принципе торможения предварительно разгоняемого до требуемой скорости тела;

2) стенды, действие которых основано на принципе разгона тела до требуемой скорости.

В практике ударных испытаний наибольшее распространение получили ударные стенды, действие которых основано на принципе торможения. Кинетическая энергия, приобретенная телом в процессе предварительного разгона, гасится в результате соударения с неподвижной преградой. Длительность ударного воздействия складывается из длительности торможения ударяющего тела (активный этап удара) и длительности восстановления упругих деформаций соударяющихся тел (пассивный этап удара). В конце торможения ударяющего тела скорость соударения падает до нуля, а ударное ускорение и перемещение тел относительно друг друга достигают максимальных значений. Очевидно, что начальная скорость соударения тел, максимальное перемещение в процессе соударения и максимальное ударное ускорение взаимосвязаны при известных массах соударяющихся тел и определяют условия воспроизведения заданного закона изменения ударного ускорения во времени.

Ударное нагружение в установках, действие которых основано на принципе торможения, формируется при помощи тормозных устройств. Различают необратимо деформируемые и упруго деформируемые тормозные устройства. Необратимо деформируемые тормозные устройства одноразового применения и, как правило, их действие основано на упругопластическом деформировании в процессе соударения тел.

Упруго деформируемые тормозные устройства многоразового применения. Их действие основано на использовании упруго деформируемого элемента, который при соударении меняет свою форму в пределах упругих деформаций, а по окончании ударного процесса восстанавливает свою форму.

В зависимости от вида воспроизводимого ударного нагружения различают стенды для воспроизведения одиночного и многократно повторяющегося ударного воздействия, а также сложных видов и специфических условий ударного нагружения.

На ударных стендах можно воспроизводить ударное воздействие заданного вида с достаточной степенью точности, изменять характер ударного воздействия и многократно воспроизводить его, измерять основные параметры ударного воздействия, затем анализировать результаты измерения, оценивать реакцию испытуемого изделия на ударное воздействие, определять частотные характеристики испытуемого изделия и его передаточную функцию, устанавливать прочностные характеристики изделия и способность изделия функционировать в процессе и после ударного воздействия, проводить сравнительную оценку изделия. С экономической точки зрения испытания на ударном стенде значительно выгоднее натурных испытаний изделия.

Электродинамические ударные стенды предназначены для испытаний изделий на воздействие многократных ударных нагрузок, одиночных и ударных импульсов и прочность при транспортировании.

Действие электродинамических ударных стендов основано на возбуждении мощного переменного электромагнитного поля, создаваемого в катушке путем разряда в ней электрической энергии, накопленной в батарее конденсаторов. Ударные стенды того типа позволяют получать ударное нагружение с максимальным ударным ускорением до 106 мс-2 и длительностью до 100 мкс.

Пневматические ударные стенды предназначены для воспроизведения ударных воздействий при высоких скоростях соударения тел. Разновидностью таких стендов являются вакуумные ударные стенды.

Электрогидравлические ударные стенды применяют для испытаний на ударное воздействие изделий, масса которых превышает 100 кг.

Механические ударные стенды получили наибольшее распространение. Их применяют для воспроизведения одиночных и многократных ударных воздействий. Большинство стендов основано на свободном падении ударяющего тела. В некоторых случаях для получения большей скорости соударения применяют разгонные устройства различного принципа действия.

Применение вибростендов для формирования ударных нагрузок имеет ряд преимуществ. Во-первых, точно воспроизводится ударное воздействие от опыта к опыту. Во-вторых, можно формировать ударное воздействие практически любой формы. В-третьих, сокращается время проведения испытаний (учитывая, что крепление испытуемого изделия одинаково при вибрационных и ударных испытаниях). К основным недостаткам вибростендов следует отнести то, что при применении вибровозбудителя имеют место ограничения по выталкивающему усилию вибровозбудителя, особенно при воспроизведении ударных воздействий высокой интенсивности, а также по перемещениям подвижных частей вибровозбудителя. Кроме того, возможности стенда по воспроизведению ударных воздействий зависят от прочности его подвижной системы и частотного диапазона вибровозбудителя. Недостатком является также необходимость снижения скорости подвижных частей и их перемещения в конце ударного воздействия до нуля, а также нелинейность частотной характеристики испытуемого изделия.

Специальные ударные стенды создают для исследования условий соударений различных изделий.

Испытание на изгиб

Испытание на изгиб находит применение для исследования сравнительно хрупких материалов, например чугунов с пластинчатым графитом, инструменты стали или керамики. Особенное значение имеет испытание на изгиб для полимерных материалов, т.к. для этих материалов при практическом использовании преобладает изгибающее напряжение.

При изгибе образца с симметрическим поперечным сечением, как показано на рисунке 7, в одной из зон возникают растягивающие, а в противоположной сжимающие напряжения. Напряжение увеличивается по мере удаления в обе стороны от нейтральной оси, так что самые высокие их значения приходятся на наружные зоны. Если напряжение при этом достигает предела текучести, наступает пластическое течение.

σd

Mb 1 Mb

ld 2 3

lz

σz

1 - пластическая деформация; 2- упругая деформация; 3 – нейтральная ось

Рисунок 7 - Распределение напряжений в симметрическом поперечном сечении при изгибе образца

В упругой области напряжения в поперечном сечении образца распределяется по линейному закону, а mах напряжение определяется:

σz = Mblz / I; σd = Mbld / I (17)

где Mb – изгиб момент;

I – момент инерции относительно горизонтальной оси.

σz = Mb / Wz; σd = Mb / Wd (18)

где W = I / l – момент сопротивления.

Характеристики прочности и эластичности определяют при двух модификациях этого испытания в трехточечном и четырехточечном изгибе.

Введя нагрузку F в момент разрушения, получим временное сопротивление при изгибе σb.

Наибольший прогиб в точке приложения нагрузки:

f = FLs3 / 48 EI = σ max Ls2 / 12E (19)

где Е – модуль упругости.

Так как при испытании полимерных материалов разрушение образцов часто не достигается, определить предыдущий прогиб при условии, что сечение прогиба в точке приложения силы в четыре раза превышает толщину образца.

При четырехточечном изгибе действующая образец нагрузка F приложения в двух местах на расстоянии m от опоры. При таком нагружении точками приложения нагрузки не возникает усилий среза. Изгибающий момент между точками нагрузки постоянен.

Mbmах = Fbn (20)

| F 2 |

| F 2 |

| F |

| m h m F |

| Ls |

F

Ls

| FLs 4 |

а) Mbmах = (14) б) Mbmах = Fm

наибольший момент изгибающий в четырехточечный изгиб

| Fm (3Ls2 - 4m2) 14 EI |

Ls – расстояние между опорами fmax=

(трехточечный изгиб)

Максимальное напряжение равно:

σbmах = FLs / 4W H/мм2 (21)

Максимальные напряжения между точками приложения на

|

|

|