|

Оценка эффективности перемешивания

|

|

|

|

Тема.

Суспензии. Эмульсии. Линименты.

Приготовление линиментов является трудоемким процессом, который включает подготовку исходных материалов и гомогенизацию готового продукта для достижения высокой терапевтической эффективности лекарственных веществ. Поэтому производство значительного количества часто и широко применяемых препаратов, отличающихся высокой степенью устойчивости при хранении, перенесено на предприятия, что ускоряет их отпуск их аптек и повышает уровень лекарственного обслуживания.

ПЛАН ИЗУЧЕНИЯ ТЕМЫ.

1. Суспензии, эмульсии как лекарственная форма.

2. Стабилизация суспензий и эмульсий.

3. Технологический процесс производства суспензий и эмульсий.

4. Диспергирование. Аппаратура.

5. Стандартизация суспензий и эмульсий.

6. Линименты. Характеристика. Классификация.

7. Классификация, ассортимент эмульгаторов, стабилизаторов, используемых в укрупненном производстве мягких лекарсвенных форм для наружного применения.

8. Способы приготовления линиментов, кремов, особенности введения лекарственных веществ с различными физико-технологическими свойствами.

9. Использование ультразвука в процессе производства линиментов в заводских условиях.

10. Кавитация. Озвученные эмульсии, суспензии.

11. Характеристика аппаратуры для получения линиментов; диспергаторы, гомогенизаторы, турбинные распылители, коллоидные мельницы, магнитострикторы, пьезокварцевые генераторы, жидкостные свистки, РПА.

12. Номенклатура линиментов заводского производства. Свойства. Применение.

13. Составление материального баланса по стадиям. Расчет показателей технологического процесса;

14. Выполнение лабораторной работы. Составление материального баланса по стадиям;

|

|

|

15. Решение обучающих и ситуационных задач.

РЕКОМЕНДУЕМАЯ ЛИТЕРАТУРА:

1. Государственная фармакопея СССР, 10-е изд. - М.: Медицина, 1968..

2. Государственная фармакопея СССР,11-е изд., в 2-х томах.- М.: Медицина, 1990.

3. Промышленная технология лекарств: (Учебник в 2-х т. / В.М.Чуешов.М.Ю. Чернов, Л.М. Хохлова и др.), Изд-во УкрФА, 2002.

4. Руководство к лабораторным занятиям по заводской технологии лекарственных форм / Под. ред. А.И. Тенцовой. - М.: Медицина. 1986.

5. Технология лекарственных форм: учебник в 2-х томах. Том 2 / Р.В.Бобылев, Г.П.Грядунов, Л.А.Иванова и др., под. ред. Л.А. Ивановой. -М.: Медицина, 1991.

УЧЕБНЫЙ МАТЕРИАЛ

При приготовлении в заводских условиях суспензий и эмульсий находят применение следующие способы: смешение, размалывание в жидкой среде, раздробление с помощью ультразвука. Выбор способа приготовления этих лекарственных форм зависит от ожидаемой степени дисперсности входящих лекарственных и вспомогательных веществ. Микрокристаллические взвеси можно получить конденсационным способом или направленной кристаллизацией при смешивании растворов в определенных температурных условиях и значениях рН и др.

Смешение фаз. Простым смешением фаз могут быть получены лишь легко образующиеся эмульсии. Они, как правило, грубо и полидисперсны и для повышения устойчивости нуждаются в дополнительной гомогенизации.

Для этих целей используют различные мешалки общего типа – якорные, планетарные, пропеллерные и др., устройство и принцип работы которых приведены ранее.

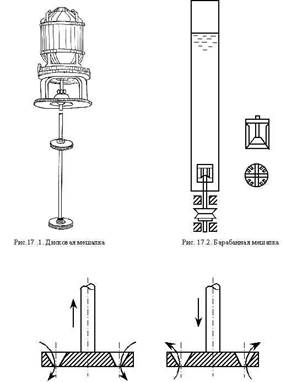

Кроме мешалок общего типа в некоторых случаях применяются различные конструкции специальных мешалок, например, дисковые, барабанные.

Дисковые мешалки представляют собой конструкцию из двух дисков, укрепленных на небольшом расстоянии друг от друга на вертикальном валу и вращающихся с большой скоростью в направляющих цилиндрах (рис. 17.1). Каждый из дисков снабжен отверстиями специальной формы и представляет собой сплошной плоский или сужающийся к периферии диск, диаметр которого составляет 1/0,1-0,15 от диаметра аппарата. Для того, чтобы устранить вращение жидкости, на крышке сосуда, в котором ведут перемешивание, укреплены три вертикальные перегородки. При вращении дисков слои жидкости, находящиеся под нижним диском, поднимаются с большой скоростью по оси нижнего направляющего цилиндра, а слои жидкости, находящиеся выше верхнего диска, опускаются вниз по оси верхнего направляющего цилиндра. Столкновение потоков вызывает завихрения во всем объеме жидкости, что соответствует интенсивному перемешиванию. Окружная скорость очень велика – 5-35 м/сек. Эти мешалки применяются для перемешивания частиц твердых материалов с вязкими жидкостями, или жидкостей с разным удельным весом.

|

|

|

Барабанная мешалка (рис. 17.2) представляет собой барабан типа беличьего колеса. Такие мешалки создают интенсивное перемешивание жидкостей при соблюдении следующих соотношений – диаметра барабана к диаметру сосуда от 1:4 до 1:6, диаметра барабана к высоте – 2:3. Для приготовления эмульсий и суспензий высоту заполнения сосуда принимают десятикратной диаметру барабана.

Рис. 17.3. Устройство дисков вибрационных мешалок

Следует подчеркнуть, что эти мешалки применяются для приготовления эмульсий и суспензий с твердыми частицами, имеющими большой удельный вес. Барабанный смеситель является аппаратом периодического действия. Он прост по устройству, но требует значительного времени для смешивания, что является его недостатком.

Вибрационные мешалки имеют вал с закрепленными на нем одним или несколькими перфорированными дисками (рис. 17.3). Диски совершают возвратно-поступательное движение, при котором достигается интенсивное перемешивание содержимого аппарата. Энергия, потребляемая мешалками этого типа невелика, поэтому они используются для перемешивания жидких смесей и суспензий преимущественно в аппаратах, работающих под давлением. При использовании вибрационных мешалок время, необходимое для растворения, гомогенизации и диспергирования значительно сокращается, поверхность жидкости остается спокойной, воронки не образуется. Вибрационные мешалки изготовляются диаметром до 300 мм и применяются в аппаратах емкостью не более 3м3.

|

|

|

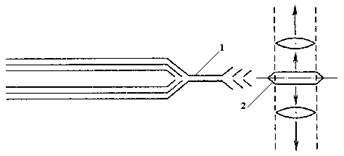

Рис. 17.4. Схема турбинного распылителя для получения эмульсий

Тонкодисперсные эмульсии получают с помощью турбинных установок. В турбинном распылителе (рис.17.4) дисперсная фаза подается по трубе (2) снизу, а дисперсионная среда (3) сверху. При вращении турбины (1) обе фазы перемешиваются с большой скоростью вылетают, распыляясь, через сопла (4) и образуют эмульсию.

Размалывание в жидкой среде. Для приготовления суспензий и эмульсий, содержащих твердые вещества, применяются роторно-пульсационные аппараты и коллоидные мельницы различных конструкций.

При получении дисперсных систем РПА могут быть погружены в реактор с обрабатываемой средой или вне реактора. (Принцип работы РПА описан в томе 1).

Гомогенизация в РПА достигается путем интенсивного механического воздействия на частицы дисперсной фазы, вызывающего турбулизацию и пульсацию смеси. Существуют усовершенствованные конструкции РПА с раздельной подачей компонентов обрабатываемой среды по специальным каналам статора, с лопастями и диспергирующими телами (шары, кольца и др.) на роторе или статоре, с роликовыми подшипниками в обоймах, с рифлеными поверхностями рабочих частей и различного рода зазорами между ними. Чем меньше зазор между вращающимися и неподвижными цилиндрами, тем выше получаемая степень дисперсности.

В РПА таких конструкций намного повышается эффективность диспергирования.

С увеличением содержания твердой фазы в суспензиях повышается эффективность диспергирования в РПА, так как дополнительно имеет место интенсивное механическое трение частиц дисперсной среды друг с другом. Затем полученная концентрированная суспензия смешивается с остальной частью дисперсионной среды.

С помощью РПА можно совмещать операции диспергирования и эмульгирования, что обеспечивает получение многофазных гетерогенных систем, таких как эмульсионно-суспензионные линименты стрептоцида, синтомицина и др.

|

|

|

В современных коллоидных мельницах размалывание происходит в жидкой среде при помощи удара и растирания. Чаще всего в промышленности используют бильные и виброкавитационные мельницы (см. 1 том).

Для гомогенизации эмульсий применяют также специальные аппараты-гомогенизаторы, имеющие различное устройство. Так грубодисперсная эмульсия под высоким давлением может продавливаться через узкие каналы и щели гомогенизатора, либо под воздействием центробежной силы, возникающей при вращении диска, находящегося в гомогенизаторе другого типа, проходить через его щели, распыляясь до состояния тумана.

ОЦЕНКА ЭФФЕКТИВНОСТИ ПЕРЕМЕШИВАНИЯ

Эффективность перемешивания, применяемого для образования однородных систем, следует оценивать степенью полученной однородности в перемешиваемом объеме через некоторое время от начала перемешивания. На рис. 17.5 представлена схема мешалки намечены точками пункты, где одновременно отбираются пробы. Среднюю концентрацию твердого тела в жидкой среде: в которой оно нерастворимо, при идеальном распределении его по всему объему обозначим через Со. Практически в различных точках концентрации будут С1, С2....Сm. соответственно в отдельных точках отклонения от средней концентрации составит (С1-Со), (С2-Со)......(Сm-Со). Если абсолютные величины этих отклонений просуммировать и разделить на m, то получим среднее С ср. выразим его в % от Со. Величина

характеризует равномерность распространения твердого тела при перемешивании. Чем меньше β, тем эффективнее перемешивание. При идеальном перемешивании β=0.

При теплопередаче эффективность перемешивания оценивается коэффициентом теплоотдачи от стенки к жидкости или равномерность температуры жидкости. При массопередаче эффективность перемешивания оценивается величиной коэффициента массопередачи (например при интенсификации растворения перемешиванием оно оценивается качеством вещества, растворенного за определенное время).

Рис. 17.5. Точки отбора проб

Ультразвуковое дисперигирование. При воздействии ультразвуковых волн на жидкость возникает явление кавитации, т.е. ультразвуковые волны обладают собственным давлением на жидкость, которое накладывается на постоянное гидростатическое давление. Если в жидкость распространяется звуковая волна, оказывающая давление 1 атм., то в момент сжатия суммарное давление в жидкости будет равно 2 атм. Жидкости устойчивы против сжатия и очень чувствительны к растягивающим условиям, поэтому в момент разрежения в них образуется большое количество разрывов в местах, где их прочность ослаблена, например, у посторонних твердых частиц. Эти полости, называемые кавитационными пузырьками, сохраняется некоторое время, после чего “захлопываются”. В это время развивается местное давление, достигающее сотен атмосфер и приводящее к разрушению твердых тел, находящихся вблизи пузырька.

|

|

|

Ультразвуковая кавитация достигается с помощью механических, электромеханических и магнитострикционных излучателей.

Механические излучатели. Для получения мощного ультразвука применяют жидкостные свистки, в которых пучки ультразвука создаются колебаниями пластин, возникающими под действием струи жидкости, входящей под давлением из сопла и разбивающей о край пластинки. Он работает в диапазоне от 400 до 30000 Гц и обладает полезной мощностью в несколько десятков Ватт (рис.17.6).

Рис. 17.6. Жидкостной свисток

1 – сопло; 2 – вибрационная пластинка

Электромеханические излучатели. Из электромеханических излучателей наиболее перспективны магнитострикционные излучатели. Магнитострикция – свойство некоторых материалов менять свои размеры под действием сильного магнитного поля. Если магнитное поле не постоянно по величине и меняется с определенной частотой, то с такой же частотой будут изменяться размеры тела, находящегося в этом поле. Изменение магнитного поля с ультразвуковой частотой (100 кГц) вызывает ультразвук.

Магнитострикционные излучатели обычно имеют вид сплошного или полого стержня с обмоткой, которую питает ток необходимой частоты. Материалами для стержня могут быть никель, нержавеющая сталь и некоторые сплавы. Мощность стержня зависит от мощности тока, проходящего по обмотке излучателя (рис. 17.7).

Рис. 17.7. Устройство магнитострикционного излучателя

1 – сосуд; 2 – никелевый стержень; 3 – муфта;

4 – обмотка для пропускания переменного тока

Он состоит из сосуда, куда наливают масло, воду и эмульгатор. В дно сосуда с помощью резиновой трубки вмонтирован никелевый стержень, имеющий обмотку, через которую пропускают ток ультразвуковой частоты. Колебания стержня передаются смеси и через несколько секунд из нее образуется эмульсия. Под влиянием ультразвуковой кавитации жидкость перемешивается с такой силой, что над ее поверхностью появляются фонтанчики высотой до 25 см. (“холодное кипение” жидкости). Никелевые стержни при работе обычно сильно нагреваются, поэтому их охлаждают водой.

|

|

|