|

Вопрос: Аппараты мокрой пылеочистки. Поясните принципы работы аппаратов мокрой пылеочистки, сопровождая ответ схематичными рисунками

|

|

|

|

ВИХРЕВОЙ ТЕПЛОМАССООБМЕННЫЙ АППАРАТ ДЛЯ МОКРОЙ ПЫЛЕОЧИСТКИ

Изобретение относится к очистке газов от твердых микровключений и может быть реализовано в химической, микробиологической и других областях промышленности, в которых используются процессы теплообмена.

Известен вихревой тепломассообменный аппарат для мокрой пылеочистки, включающий корпус с контактной тарелкой, на которой установлены контактные элементы в виде цилиндрических патрубков, каждый из которых снабжен внутренним завихрителем с глухим верхним отверстием и выполнен с двойной стенкой и полостью теплоносителя внутри нее, причем стенки патрубка выполнены в виде набора чередующихся по высоте плоских и выпуклых участков, отбойники и переливные трубки.

Недостатком данного известного аппарата является низкая эффективность процесса мокрой пылеочистки.

Наиболее близким к заявляемому нами объекту по совокупности и достигаемому техническому эффекту является вихревой тепломассообменный аппарат для мокрой пылеочистки, включающий корпус с контактной тарелкой, на которой установлены контактные элементы в виде цилиндрических патрубков, каждый из которых снабжен внутренним завихрителем с глухим верхним основанием в форме тела вращения с вершиной, направленной внутрь завихрителя, над верхним основанием которого установлен перфорированный в нижней части цилиндрический патрубок, выступающий по высоте над уровнем контактного элемента, отбойники и переливные трубки.

Недостатком данного известного аппарата, взятого нами в качестве прототипа, также является сравнительно низкая степень очистки газообразных веществ от твердых микропримесей в процессе мокрой пылеочистки.

|

|

|

Цель данного изобретения - повышение степени очистки газообразных веществ от твердых микропримесей.

Декларируемая цель достигается тем, что вихревой тепломассообменный аппарат мокрой пылеочистки, включающий корпус с контактной тарелкой, на которой установлены контактные элементы в виде цилиндрических патрубков, каждый из которых снабжен внутренним завихрителем с глухим основанием в форме тела вращения с вершиной, направленной внутрь завихрителя, отбойники и переливные трубки, дополнительно содержат контактную тарелку, установленную в верхней части блока контактных элементов, каждый из которых снабжен дополнительным внутренним завихрителем, с глухим нижним основанием в форме тела вращения с вершиной, направленной внутрь завихрителя и зазор между завихрителями. При этом глухое нижнее основание каждого из дополнительных завихрителей может обладать либо тороидальной поверхностью, полученной в результате вращения окружности, радиус которой равен диаметру входного отверстия в тарелке, вокруг оси, совпадающей с касательной к данной окружности, либо поверхностью кругового конуса с диаметром основания, совпадающим с диаметром входного отверстия в тарелке, а высота - 0,5 - 1,0 этого диаметра, либо поверхностью полусферы, диаметр которой равен диаметру входного отверстия в тарелке. В результате использования заявляемого аппарата для мокрой пылеочистки удается значительно (в 2-3 раза) повысить степень пылеочистки газообразных веществ по сравнению с таковой, достигаемой в случае использования аппарата - прототипа.

Вихревой тепломассообменный аппарат для мокрой пылеочистки с перечисленной совокупностью признаков до настоящего времени в литературе не описывался. В этой связи можно утверждать, что заявляемый нами объект соответствует первому критериальному признаку изобретения - новизна.

|

|

|

Сопоставление же известных характеристик аппарата - прототипа и характеристик, вносимых в него изменений (а именно, введение дополнительной тарелки и дополнительных внутренних завихрителей с тороидальной, конической или полусферической формами глухого нижнего основания) не позволяет предсказать значительного повышения степени пылеочистки газообразных веществ от твердых микропримесей по сравнению с таковой для аппарата. Поэтому имеются все основания считать, что заявляемый нами объект явным образом из известного в данной области техники уровня никак не вытекает и, следовательно, имеет место соответствие его второму критериальному признаку изобретения - изобретательский уровень. Кроме того, заявляемый нами аппарат предлагает в своем устройстве незначительные дополнения в конструкцию аппарата - прототипа (уже используемого в промышленности), которые легко осуществляются, может быть реализован в крупномасштабном промышленном производстве. Сказанное позволяет заключить, что заявляемому объекту присущ также и последний, третий критериальный признак изобретения, а именно промышленная применимость.

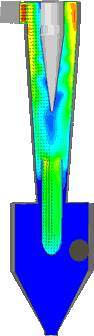

Сущность изобретения поясняется чертежом, где изображен вариант заявляемого нами вихревого тепломассообменного аппарата для мокрой пылеочистки для случая, когда верхнее глухое основание дополнительного завихрителя выполнено в форме тела вращения с вершиной, направленной внутрь завихрителя.

Аппарат из корпуса 1 с контактной тарелкой 2, на которой установлены блоки контактных элементов 3 в виде цилиндрических патрубков, каждый их которых снабжен внутренним завихрителем 4 с глухим верхним основанием 5 в форме тела вращения с вершиной, направленной внутрь завихрителя 4, отбойником 6 и переливными патрубками 7, верхним дополнительным завихрителем 8 с глухим нижним основанием 9. Над верхней тарелкой 10 расположен бак распределительный 11 для орошения контактных элементов 3. Бак 11 соединен с контактным элементом 3 посредством трубок 12, расположенных по осям контактных элементов 3. Аппарат имеет выход газа 13, выход газа 14, штуцер подачи жидкости на орошение 15, сливной патрубок 16, переливную линию 17.

Рассмотрим работу аппарата на примере очистки запыленного газа после известковых печей. Газ поступает в вихревой аппарат через входной патрубок 13 и попадает на нижнюю тарелку 2. Здесь газ распределяется по шести контактным элементам 3 пылеулавливания. Запыленный газовый поток контактирует с водой, расположенной на тарелке, происходит ударные пылеосаждения крупных частиц. Затем газовый поток инжектирует во внутрь нижнего вихревого контактного устройства 4. Происходит интенсивная турбулизация газа - жидкостной смеси в закрученном потоке. Пыль смачивается водой и оседает на тарелке. Вода многократно циркулирует по нижнему переливу 7, увлекая за собой мелкодисперсную пыль.

|

|

|

Пройдя первую ступень очистки, газ попадает во вторую ступень, где происходит окончательный улов известковой пыли. Газ проходит через верхнее контактное устройство 8, приобретает вращательное движение, подхватывает воду, образуя внутри ВКУ водяную пленку, через которую проходит запыленный газ.

Смоченные частицы пыли оседают в сепараторе 6, и по гидрозатвору 7 отводятся на тарелку 10. С нижней тарелки 2 пыль транспортируется в нижнюю часть аппарата по гидрозатвору 17, а затем выводится из аппарата. Газовый поток, отделившись от капель воды, через патрубок выхода газа 14 направляется по технологии в цех. Аппарат в целом работает в противоточном режиме; а контактные устройства в прямоточном.

Вода на орошение пылеулавливающих элементов подается через входной патрубок 15. Незначительная часть унесенной влаги, содержащей остатки мелкодисперсной пыли, собирается на верхней тарелке 10 аппарата и отводится по наружному гидрозатвору 17 в нижнюю часть аппарата.

Как видно из данных, приведенных в таблице, заявляемый на предмет изобретения вихревой тепломассообменный аппарат для мокрой пылеочистки обеспечивает заметное (на 15-20%) повышение степени очистки газообразных веществ от микропримесей, которое к тому же более выражено при низком расходе газа. Кроме того, при использовании данного аппарата существенно снижается, как брызгоунос, так и гидравлическое сопротивление, что также имеет существенное практическое значение.

|

|

|

Анализ газодинамики в прямоточном исследуемом циклоне и стандартизованных циклонах НИИОГАЗа

Батарейный эмульгатор II поколения для золо-пылеочистки (конструкции Панарина Ю.А.)

Эмульгатор – аппарат мокрой золо-пылеочистки, работающий в режиме инверсии фаз (высокоэффективный тепло-массо-обмен при взаимодействии низходящего потока жидкости с восходящим потоком закрученных газов).

Состоит из корпуса (как правило, - существующие корпуса скрубберов или эмульгаторов первого поколения) и, установленных по ходу движения дымовых газов, завихрителя, труб орошения и центробежного каплеуловителя.

Технические характеристики:

• производительность по газам, тыс. м3/ч – не ограничено;

• аэродинамическое сопротивление, мм. вод.ст. –?140;

• удельный расход орошающей воды, л/нм3 –? 0,22;

• степень очистки, % – до 99,5% (при номинальной нагрузке в зависимости от вида топлива);

• материал основных элементов эмульгатора (завихритель, каплеуловитель) – титан.

Общие сведения о батарейных эмульгаторах II поколения.

Решение одной из основных экологических задач, стоящих в мире,- уменьшение выбросов золы и пыли после угольных котлов тепловых электростанций и технологических печей разных отраслей промышленности – может быть с высокой степенью эффективности решена в принципиально новой системе «мокрого» золо-(пыле)улавливания – батарейных эмульгаторах II поколения, устанавливаемых вместо существующего, морально устаревшего оборудования (как правило, скруббера МВ и МП, батарейные циклоны, в некоторых случаях - электрофильтры).

Работы по установке эмульгаторов в целом начались в конце 80-х годов на ряде электростанций Урала, Сибири и Казахстана. Первые эмульгаторы (батарейные эмульгаторы I поколения НПО «Южмаш»), имевшие ряд конструктивных ошибок и выполненные из пластика, оказались крайне ненадежны в эксплуатации и практически везде демонтированы. Следующим шагом стало внедрение кольцевых эмульгаторов; показав высокую эффективность золоулавливания, эти эмульгаторы относительно быстро (1-3 года) выходят из строя (эррозионно-корозионный износ).

Альтернативой стала разработка батарейных эмульгаторов II поколения (автор – Панарин Ю.А., с кем мы заключили лицензионный договор).

На сегодняшний день батарейные эмульгаторы II поколения введены в промышленную эксплуатацию на 26 котлах:

- семь котлов (ПК – 14) в «Свердловэнерго»: Серовская ГРЭС, Верхнетагильская ГРЭС, Нижнетуринская ГРЭС;

- два котла (БКЗ – 420) на Карагандинской ТЭЦ-3;

|

|

|

- четыре котла (БКЗ - 160) на Алма-атинской ТЭЦ -1;

- четыре котла (БКЗ-320- и ТПЕ-430 А) на Усть-Каменогорской ТЭЦ;

- два котла (ТП-46А и БКЗ-220) на Петропавловской ТЭЦ-2;

- один котёл (КВТК-110) на Астанинской ТЭЦ-1;

- три котла (БКЗ-420) на Астанинской ТЭЦ-2;

- один котёл (ПК-14) на Южноуральской ГРЭС;

- один котел (ТП-10) на Жезказганской ТЭЦ ТОО «Корпорация Казахмыс»;

- один котёл (ПТВП-100) на водогрейной котельной г.Сатпаева ТОО «Корпорации Казахмыс».

До конца 2007 года в эксплуатацию будут введены еще 7 котлов производительностью 220ч 420 т/ч с батарейными эмульгаторами II поколения.

Топливо для котлов – экибастузский, карагандинский, челябинский, майкубенский, семипалатинский и др. угли.

Максимальное время наработки батарейных эмульгаторов II поколения в ~ 60000 час (на экибастузском угле с мая 1999г); отказов в работе котлов по вине титановых элементов (коррозия, забивание, брызгоунос) не было, за исключением случая разрушения части лопаточных аппаратов на эмульгаторе котла №7 Карагандинской ТЭЦ-3, где оборудование работало в нерасчетном режиме (?ух?1,7 вместо 1,4 согласно тех. задания), что привело к повышенным скоростям, вибрации и разрушению сварных швов.

Принцип работы эмульгаторов II поколения такой же, как у всех эмульгаторов (т.е. I поколения и кольцевых) – высокоэффективный тепломассообмен между восходящими потоками закрученных в лопаточных аппаратах дымовых газов и подаваемой противотоком жидкостью с образованием вихревого эмульсионного слоя, в котором происходит эффективная очистка дымовых газов (режим инверсии фаз).

|

|

|