|

Дуговая сварка - сварка плавлением, при которой нагрев осуществляется электрической дугой.

|

|

|

|

ЛЕКЦИЯ №18

ТЕМА: СУЩНОСТЬ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ СВАРКИ

Сварка — процесс получения неразъемного соединения посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, пластическом деформировании или совместном действии того и другого.

Для осуществления сварки необходимо сблизить кромки соединяемых частей и создать условия, необходимые для того, чтобы между ними начали действовать межатомные связи.

Важное преимущество сварки — возможность выбора наиболее рациональной конструкции и формы изделия. Сварка позволяет экономно использовать металлы и значительно снизить отходы производства. Например, при замене клепаных конструкций сварными экономия материалов в среднем составляет 15-20%, а при замене литых — около 50%. Трудоемкость сварочных работ меньше, чем при клепке и литье.

Сварка и резка металлов наряду с другими технологическими процессами в значительной мере определяют общий технический уровень многих отраслей промышленности.

С помощью сварки соединяют между собой различные металлы, их сплавы, некоторые керамические материалы, пластмассы, стекло и разнородные материалы. Прочность сварного соединения в большинстве случаев не уступает прочности целого металла. Сварку можно выполнять на земле, под водой, в космосе. Сваривать швы можно в любых пространственных положениях.

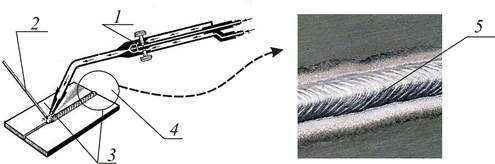

Под сваркойв машиностроении понимают технологический процесс соединения металла при таком нагреве и/или давлении, в результате которого получается непрерывность структуры соединяемого металла(рис. 18.1).

Рис. 18.1. Условный процесс соединения частей заготовки методом сварки; 1- сварочный аппарат, 2- проволока сварочная, 3 - соединяемые детали; 4- сварочный шов; 5 - внешний вид шва.

|

|

|

На рисунке 18.2. показаны некоторые заготовки, которые в современном машиностроительном производстве получают сварочным методом.

Рис. 18.2. Сварные детали: станина (а); короб технический (б); кузов автомобильный (в)

Все процессы сварки детальны описаны в ГОСТ Р ИСО 857-1–2009. Данный ГОСТ трактует множество разновидностей и принципов классификации процессов сварки. Согласно этому документу сварные соединения можно получать двумя принципиально разными процессами (рис.11.3).

Рис. 18.3. Основные процессы сварки

Сварка плавлением - это технологический процесс сварки, осуществляемый оплавлением сопрягаемых поверхностей без приложения внешней силы, обычно, но не обязательно, добавляется расплавленный присадочный металл.

Существует множество видов сварки плавлением, удобнее всего классифицировать их по способу нагрева свариваемых деталей (электрическая дуга, горящий кислород, электрический ток, энергия лазера). По этому критерию классифицируют виды процессов сварки плавлением (рис. 18.4).

Рис. 18.4. Виды сварки плавлением

Дуговая сварка - сварка плавлением, при которой нагрев осуществляется электрической дугой.

В машиностроении используют 16 разновидностей дуговой сварки. Наиболее распространены следующие разновидности:

· дуговая сварка неплавящимся электродом,

· дуговая сварка плавящимся электродом,

· дуговая сварка в защитном газе,

· дуговая сварка под флюсом,

· ручная дуговая сварка.

Сварка неплавящимся электродом производится дугой прямого действия, при которой соединение выполняется путем расплавления только основного металла, либо с применением присадочного металла.

Сварка плавящимся электродом производится дугой прямого действия с одновременным расплавлением основного металла и электрода, который пополняет сварочную ванну жидким металлом.

|

|

|

Дуговая сварка в защитных газах. При сварке в защитном газе электрод, зона дуги и сварочная ванна защищены струей защитного газа (инертного – аргон, гелий; активного – углекислый газ, азот, водород). Газ защищает от влияния кислорода, что не дает окисляться сварочному шву и препятствует процессу кипения ванны.

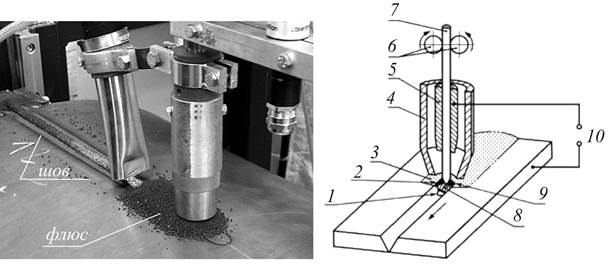

Дуговая сварка под флюсом. Для сварки используют непокрытую электродную проволоку и флюс для защиты дуги и сварочной ванны от воздуха. Схема автоматической дуговой сварки под флюсом представлена на рис. 11.5.

Рис. 18.5. Схема дуговой сварки под флюсом. 1 - сварочная ванна, 2 - шлак, 3 - флюс, 4 - трубка подачи флюса, 5 - мундштук, 6 - подающие ролики, 7 - проволока сварочная 8 - дуга, 9 - сварной шов, 10 - источник питания

Благодаря ряду преимуществ дуговая сварка под флюсом в настоящее время стала наиболее распространенным видом механизированной дуговой сварки металлов. В настоящее время успешно сваривают под флюсом различные стали, сплавы, цветные металлы. Наряду с конструкциями из углеродистых сталей успешно свариваются под флюсом различные конструкции и аппараты из низколегированных сталей, нержавеющих, кислотостойких, жаропрочных сплавов на никелевой основе.

Сварка под флюсом успешно применяется при изготовлении аппаратуры, конструкций и изделий самого ответственного назначения, которые должны надежно работать и в условиях глубокого холода, и под действием высоких температур, давлений, агрессивных жидких и газовых сред и т. д.

Наиболее выгодно автоматическую сварку под флюсом применять при массовом производстве однотипных металлических изделий, имеющих соединения правильной формы и удобных для удерживания слоя флюса. В некоторых случаях способ полуавтоматической сварки под флюсом может быть использован не только при массовом производстве однотипных изделий, но и при единичном производстве изделий с соединениями значительной протяженности и удобными для удерживания флюса. Нецелесообразно сваривать под флюсом решетчатые конструкции с большим количеством коротких соединений (рис. 18.6).

Рис. 18.6. Наиболее удобные конструкции для сварки под флюсом: мосты (а); строительные конструкции (б); колонны и стрелы кранов (в)

|

|

|

Ручная дуговая сварка. Ручную дуговую сварку выполняют сварочными электродами, которые подают вручную в дугу и перемещают вдоль заготовки (рис. 11.7).

Рис. 18.7. Ручная дуговая сварка плавящимся покрытым электродом: 1 - заготовка, 2 - сварной шов, 3 - шлак, 4 - дуга, 5 - покрытый электрод, 6 - электрододержатель, 7 - источник питания

В процессе сварки металлическим покрытым электродом дуга горит между стержнем электрода и основным металлом. Стержень электрода плавится, и стекает в сварочную ванну.

Вместе со стержнем плавится покрытие электрода, образуя защитную газовую атмосферу вокруг дуги и жидкую шлаковую ванну на поверхности расплавленного металла. По мере движения дуги сварочная ванна затвердевает и формируется сварной шов.

Ручная дуговая сварка успешно применяется при изготовлении конструкций и изделий различного назначения в условиях мелкосерийного и опытного производства, ремонтных, восстановительных работах.

Электрошлаковая сварка - сварка плавлением, при которой используют теплоту, выделяющуюся в вылете плавящегося электрода или электродов и в токопроводящей шлаковой ванне при прохождении тока, при этом металлическая ванна и шлаковая ванна удерживаются охлаждаемыми ползунами, перемещающимися вверх по мере выполнения шва (рис. 18.8).

Рис. 18.8. Электрошлаковая сварка: 1 - сварной шов, 2 - заготовка, 3 - источник питания, 4 - водяное охлаждение, 5 - проволочный электрод, 6 - подающие ролики, 7 - мундштук, 8 - заготовка, 9 - ползуны, 10 - дуга, 11 - защитный газ, 12 - сварочная ванна, 13 - металл шва, 14 - водяное охлаждение

Электрошлаковую сварку широко применяют в тяжелом машиностроении для изготовления: ковано-сварных конструкций, лито-сварных конструкций, станины и детали мощных прессов и станков, коленчатые валы судовых дизелей, роторы и валы гидротурбин, котлы высокого давления и т.п. (рис. 11.9).

Рис. 18.9. Конструкции, изготовленные электрошлаковой сваркой: ж/д платформа (а); рама прокатного стана (б)

|

|

|

ЭЛЕКТРОННО-ЛУЧЕВАЯ СВАРКА - сварка плавлением, при которой используют сфокусированный электронный луч (рис. 18.10). Сущность процесса электронно-лучевой сварки состоит в том, что свариваемые детали, собранные без зазора, помещают в вакуумную камеру и подают на них электродный луч – пучок электронов, движущихся с большой скоростью. При соударении с изделием электроны тормозятся, их кинетическая энергия переходит в тепловую энергию и расплавляет металл. Температура в месте соударения достигает 5000-6000 о С. Перемещая электронный луч вдоль стыка, получают сварной шов.

Рис. 18.10. Процесс плазменной сварки зубчатых колес: 1 - заготовка; 2 - рабочая камера; 3 - электронный луч; 4 - отклоняющая система; 5 - анод; 6 - катод; 7 -вакуумная камера; 8 - источник питания; 9 - фокусирующая система;

10 - сварной шов

Электронно-лучевой сваркой изготовляют детали из: тугоплавких металлов, химически активных металлов и их сплавов, алюминиевых и титановых сплавов, высоколегированных сталей (рис. 18.11)

Рис. 18.11. Конструкции, изготовленные электронно-лучевой сваркой: воздуховод (а); плита (б)

Плазменная сварка - дуговая сварка, при которой нагрев осуществляется сжатой дугой. Защиту можно создавать дополнительным газом. Может добавляться присадочный металл. Различают разновидности плазменной сварки:

· плазменная сварка дугой прямого действия,

· плазменная сварка дугой косвенного действия,

· плазменная сварка с переключаемой дугой,

· плазменная сварка порошком.

Газовая сварка - это сварка плавлением, при которой для нагрева используется теплота горения горючего газа или смеси горючих газов и кислорода (рис. 18.12).

Рис. 18.12. Процесс газовой сварки: 1 - заготовка; 2 - сварной шов; 3 - присадочный металл; 4 - газовое пламя; 5 - горючий газ и кислород; 6 - сварочная горелка

Газовую сварку применяют для сварки: металла малой толщины, легкоплавких цветных металлов и сплавов; металлов и сплавов, требующих постепенного нагрева и охлаждения (инструментальные стали, латуни); для подварки дефектов в чугунных и бронзовых отливках.

Термитная сварка - это сварка заливкой жидкого металла между свариваемыми кромками, при которой используют энергию экзотермической реакции смеси оксидов металла и измельченного алюминиевого порошка, в результате чего образуется расплавленный присадочный металл.

Рис. 18.13. Процесс лазерной сварки: 1 - заготовка; 2 - источник света; 3 - источник питания; 4 - эплиптическое зеркало; 5 - активный элемент; 6 - световое излучение; 7 - лазерный луч; 8 - линза; 9 - защитный газ; 10 - сварной шов

|

|

|

Лазерная сварка – это способ сварки плавлением, при которых металл нагревают монохроматическим когерентным лучом света (излучением лазера) (рис. 18.13).Преимуществом лазерной сварки является быстрый точечный нагрев металла до плавления и быстрое охлаждение. Это позволяет свести к минимуму ширину околошовной зоны, сварочные напряжения и деформации. Лазерную сварку применяют для сварки: металла малой толщины.

Сварка давлением - сварка, осуществляемая приложением внешней силы и сопровождаемая пластическим деформированием сопрягаемых поверхностей, обычно без присадочного металла.

В современном машиностроительном производстве используют множество видов сварки давлением, основные виды представлены на рис. 18.14. Рассмотреть подробно все процессы сварки давлением не представляется возможным в рамках одной лекции. Познакомимся с наиболее интересными видами.

Рис. 18.14. Разновидности сварки давлением

· Холодная сварка – это сварка давлением при значительной пластической деформации (свободной или стесненной) без нагрева свариваемых частей внешними источниками тепла. Классифицируется по форме сварного соединения и по характеру деформации.

· Ультразвуковая сварка – это сварка давлением, осуществляемая при воздействии механических колебаний высокой частоты и статической силы, создаваемой этими колебаниями.

· Магнитно-импульсная сварка– это сварка с применением давления, при которой соединение осуществляется в результате соударения свариваемых частей, вызванного воздействием импульсного магнитного поля.

· Диффузионная сварка – это сварка давлением, осуществляемая за счет взаимной диффузии атомов в тонких поверхностных слоях контактирующих частей, достигаемой нагревом (ниже температуры плавления) и длительной выдержки, при этой температуре, с последующим сжатием.

· Сварка трением - это процесс сварки давлением, при которой поверхности разогреваются трением, обычно вращением заготовок в контакте друг с другом, сварка завершается приложением ковочного усилия (рис 11.15).

Рис. 18.15. Технологический процесс сварки трением: вращение одной заготовки (а); созданием зоны контакта (б); разогрев зоны контакта за счет трения (в); приложение ковочного усилия, завершающего процесс сварки (г)

Сварка взрывом – это сварка с применением давления, при которой соединение осуществляется в результате вызванного взрывом соударения свариваемых частей. Сварка взрывом близка к холодной сварке, но отличается тем, что в зоне соединения металл нерегулируемо нагревается в результате быстрой пластической деформации

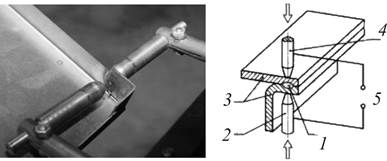

Рис. 18.16. Процесс контактной точечной сварки: 1 - сварная точка; 2,4 - электроды для точечной сварки; 3 - свариваемые заготовки; 5 - источник питания

Контактная сварка – это сварка с применением давления, при которой используется тепло, выделяющееся в контакте свариваемых частей при прохождении электрического тока (рис. 10.16).

Сварка ТВЧ (высокочастотная сварка) – сварка с применением давления, при которой нагрев осуществляется токами высокой частоты. Нагрев может быть индукционный и конденсаторный.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. В чем состоит физическая сущность процесса сварки.

2. Какие виды сварки относятся к способу сварки плавлением.

3. Какие виды сварки относятся к способу сварки давлением.

4. Перечислите особенности и разновидности дуговой сварки.

5. В чем заключается понятие «защитный» в процессах сварки.

6. Какие материалы и способы сварки являются «защитными»

7. Перечислите особенности электроконтактной сварки.

8. Перечислите особенности ультразвуковой сварки.

9. Какие способы нагрева зоны сварки используются в процессе.

|

|

|