|

Аттестационный лист по производственной практике

|

|

|

|

Специальность: «Механизация сельского хозяйства»

производственная практика

ПМ.03 (профессиональный модуль) «Техническое обслуживание и диагностирование неисправностей сельскохозяйственных машин и механизмов; ремонт отдельных деталей и узлов»

Отчет

Ф.И.О.______________________________________________________________

Курс:_______________ Группа:___________

Сроки проведения практики ПМ.03 с «___» __________________20__г.

по «___» __________________20__ г.

Место проведения практики:___________________________________

Руководитель практики

от КГБПОУ «Каменский

аграрный техникум»_____________________________________________

Фамилия, инициалы

2017г.

Перечень документов отчета

1. Программа практики

1.1 Памятка обучающемуся

1.2 План-задание на практику

2. Характеристика на практиканта

3. Дневник по практике

4. Аттестационный лист по практике

Программа практики

Памятка обучающемуся (практиканту)

С целью овладения указанным видом профессиональной деятельности и соответствующими профессиональными компетенциями обучающийся в ходе освоения производственной практики должен:

иметь практический опыт:

- проведения технического обслуживания тракторов, автомобилей, сельскохозяйственных машин и оборудования;

- определения технического состояния отдельных узлов и деталей машин,

- выполнения разборочно-сборочных, дефектовочно-комплектовочных работ, обкатки агрегатов и машин;

- налаживания и эксплуатации ремонтно-технологического оборудования;

уметь:

- проводить операции профилактического обслуживания машин и оборудования животноводческих ферм;

- определять техническое состояние деталей и сборочных единиц тракторов, автомобилей, комбайнов;

|

|

|

- подбирать ремонтные материалы;

- выполнять техническое обслуживание машин и сборочных единиц;

- выполнять разборочно-сборочные дефектовочно-комплектовочные обкатку и испытания машин и их сборочных единиц и оборудования;

знать:

- основные положения технического обслуживания и ремонта машин;

- операции профилактического обслуживания машин;

- технологию ремонта деталей и сборочных единиц электрооборудования, гидравлических систем и шасси машин и оборудования животноводческих ферм;

- технологию сборки, обкатки и испытания двигателей и машин в сборе;

- ремонтно-технологическое оборудование, приспособления, приборы и инструмент;

- принимать на техническое обслуживание и ремонт машин и оформлять приемо-сдаточную документацию.

Планируемым результатом практики является освоение профессиональных компетенций, указанных в аттестационном листе.

Обучающийся проходит практику в организации на основании приказа по КГПОУ «Каменский аграрный техникум», в соответствии с договором между организацией и техникумом. Самостоятельный переход обучающегося в другую организацию не допускается.

В период прохождения практики в организациях обучающиеся обязаны: выполнять задания, предусмотренные программой практики; соблюдать действующие в организациях правила внутреннего трудового распорядка; соблюдать требования охраны труда и пожарной безопасности.

В период прохождения практики обучающимися ведется дневник (стр.8) практики. В дневнике ежедневно кратко фиксируется выполненная работа. По окончании практики практикант заверяет дневник подписью руководителя практики от организации и печатью.

По результатам практики, руководителями практики от организации заполняется аттестационный лист (стр. 9), содержащий сведения об уровне освоения обучающимися профессиональных компетенций. А также характеристика (стр. 6) на обучающегося по освоению общих и профессиональных компетенций в период прохождения практики.

|

|

|

Аттестационный лист и характеристика заверяются печатью и подписью руководителя практики от организации и печатью.

Отчет по производственной практике (по профилю специальности) предоставляется по окончании практики в 3 х дневный срок руководителю практики от КГПОУ «Каменский аграрный техникум» и учитывается при прохождении государственной итоговой аттестации.

Обучающиеся, не прошедшие практику или получившие отрицательную оценку, не допускаются к прохождению государственной итоговой аттестации. (Приказ Минобразования РФ от 18.04.2013г. № 291, п.24)

Обучающийся имеет право по всем вопросам организации проведения практики обращаться к руководителям практики от организации и КГПОУ «Каменский аграрный техникум».

План-задание

На производственную практику

| № п\п | Содержание заданий | Кол-во час. |

| Проверка и ремонт сборочных единиц гидравлической навесной системы. | ||

| Проверить техническое состояние гидравлической навесной системы, разборка, мойка, дефектация деталей, заменить изношенные детали и выполнить сборку. | ||

| Обкатка и испытание двигателя. | ||

| Установить двигатель на тормозной стенд, произвести испытания и обкатку. | ||

| Устранить возникшие отказы. | ||

| Снять со стенда. |

Дата выдачи задания: __«___» __________________20__г.

Руководитель практики от

КГПОУ «Каменский аграрный техникум» __________________Чичетин В.В.

(подпись)

Ознакомлен: ______________________________________________________________

(дата, подпись обучающегося, расшифровка подписи)

2.Характеристика

на обучающегося КГПОУ «Каменский аграрный техникум»

группа М-41 специальность «Механизация сельского хозяйства» ___________________________________________________________________

(ФИО)

по освоению общих и профессиональных компетенций профессионального модуля ПМ.03. «Техническое обслуживание и диагностирование неисправностей сельскохозяйственных машин и механизмов; ремонт отдельных деталей и узлов»

мастерские КГБПОУ «Каменского аграрного техникума»,

(место практики, наименование организации,

|

|

|

Фактически работал(а) с «___» __________________20__г по«___» __________________20__г.

Освоение компетенций:

| Общие компетенции: | Оценка освоения (да\нет) | |

| ОК 1. | Понимать сущность и социальную значимость своей будущей профессии, проявлять к ней устойчивый интерес. | |

| ОК 2. | Организовывать собственную деятельность, выбирать типовые методы и способы выполнения профессиональных задач, оценивать их эффективность и качество. | |

| ОК 3. | Принимать решения в стандартных и нестандартных ситуациях и нести за них ответственность. | |

| ОК 4. | Осуществлять поиск и использование информации, необходимой для эффективного выполнения профессиональных задач, профессионального и личностного развития. | |

| ОК 5. | Использовать информационно-коммуникационные технологии в профессиональной деятельности. | |

| ОК 6. | Работать в коллективе и в команде, эффективно общаться с коллегами, руководством, потребителями. | |

| ОК 7. | Брать на себя ответственность за работу членов команды (подчиненных), за результат выполнения заданий. | |

| ОК 8. | Самостоятельно определять задачи профессионального и личностного развития, заниматься самообразованием, осознанно планировать повышение квалификации. | |

| ОК 9. | Ориентироваться в условиях частой смены технологий в профессиональной деятельности. | |

| Профессиональные компетенции: | ||

| ПК 3.3 | Осуществлять технологический процесс ремонта отдельных деталей и узлов машин и механизмов |

Выполнение действующих в организации правил внутреннего трудового распорядка; выполнение требований охраны труда и пожарной безопасности:

нарушал/ не нарушал (нужное подчеркнуть)

Предлагаемая оценка за практику: _______________

Руководитель практики от организации:

МП ___________ / _____________________ /

Подпись ФИО

Дневник практики

| Дата | Виды работ (содержание работ) |

| 13.03.2017 | Техническое обслуживание гидравлической системы навесного устройства и управления поворотом трактором «Кировец» (К-700) заключалось в следующем:

1) Проверил уплотнения и соединения на предмет герметичности;

2) Долил масло в гидробак;

3) Промыл фильтры

4) Проверил и подтянул крепления соединений и сбочных единиц маслопроводов;

5) Проверил и отрегулировал свободный ход рулевого колеса;

6) Проверил и отрегулировал зазоры в шарнирах тягследящего устройства.

Во время демонтажа элементов гидравлических систем предохранил их внутренние полости от попадания в них грязи и пыли. В процессе доливки масла соблюдал чистоту. Используемое масло является не только рабочей жидкостью, но и выполняет смазывание подшипников масляных насосов, вследствие чего при загрязнении масла водой либо механическими примесями насос выходит из строя.

Запрещено присоединение неочищенных трубопроводов и гидравлических цилиндров сельскохозяйственных орудий к гидросистеме трактора.

Ежедневные и периодические технические обслуживания навесной системы производят одновременно с одним из периодических обслуживаний трактора.

Особенно необходимо следить за тем, чтобы не было течи рабочей жидкости через резиновые уплотнения, своевременно производились промывка фильтра гидросистемы, слив утечек рабочей жидкости из гидроаккумулятора, смазка втулок поворотного вала, на котором сидят подъемные рычаги, смазка правого раскоса и механизма управления узлами гидромеханизма. Не допускать повреждения резьбы раскосов, центральной тяги и стяжек ограничительных цепей.

При поломке тонкой трубки, идущей от перепускного канала распределителя к силовому регулятору, ее нельзя заглушивать, так как при этом прекращается слив рабочей жидкости и насос будет работать при максимальных давлениях, а это приводит к перегреву рабочей жидкости и выходу из строя узлов гидросистемы. Запрещается использование гидросистемы, если уровень рабочей жидкости ниже нижней метки на мерной линейке. При работе трактора со стогометателями, оборудованными гидроцилиндрами, необходимо доливать рабочую жидкость в бак до метки «С» на мерной линейке. В случае работы трактора с машинами, имеющими силовые цилиндры одностороннего действия, необходимо проверять уровень рабочей жидкости в баке гидросистемы при полностью втянутых в цилиндры штоках. При этом положении штоков необходимо доливать рабочую жидкость в бак гидросистемы.

Для промывки сливного фильтра гидросистемы необходимо поднять облицовку, вывернуть шесть болтов крепления крышки фильтра и вынуть корпус фильтра вместе с корпусом клапана (при этом запрещается вращать корпус клапана по резьбе, чтобы не нарушать регулировки клапана), промыть сетки фильтрующих элементов в чистом дизельном топливе, а затем собрать и установить фильтр в обратном порядке.

Рис. Привод насоса гидросистемы МТЗ-80 (МТЗ-82): 1 — корпус гидроагрегатов; 2 и 5 — шарикоподшипники; 3 — шестерня привода насоса; 4 и 8 — стопорные кольца; 6 — стакан; 7 — уплотнительное кольцо; 9 — насос; 10 -г- всасывающий патрубок; 11 — промежуточная шестерня; 12 — стопорный болт; 13 — вилка; 14 — вал управления; 15 — пластина фиксатора; 16 — рукоятка включения; 17 — шлицевая втулка.

Если шестерня привода гидронасоса включается неполностью или возникла необходимость в ее замене, то необходимо отрегулировать включение шестерни. С этой целью рукоятку включения насоса 16 необходимо установить в нижний паз пластины 15 — выключенное положение насоса, а затем отпустить болты крепления пластины 15 фиксатора к баку, запустить двигатель и поворачивать рукоятку с пластиной (при малой частоте вращения коленвала двигателя; вверх до слышимого касания шестерен, после этого переместить рукоятку немного вниз и закрепить пластину 15 болтами к баку.

При необходимости регулируют механизм блокировки рычагов управления увеличителем и распределителем. Для этого необходимо обеспечить доступ к увеличителю и распределителю, а затем регулируют длину тяги управления основным цилиндром так, чтобы при установке рычага управления увеличителем в положение «Сброс давления» рычаг золотника распределителя, управляющего работой основного цилиндра, устанавливался в положение «Подъем», а при установке рычага распределителя в плавающее положение рычаг гидроувеличителя должен оставаться в положении «Гидроувеличитель выключен».

Рис. Привод насоса гидросистемы МТЗ-80 (МТЗ-82): 1 — корпус гидроагрегатов; 2 и 5 — шарикоподшипники; 3 — шестерня привода насоса; 4 и 8 — стопорные кольца; 6 — стакан; 7 — уплотнительное кольцо; 9 — насос; 10 -г- всасывающий патрубок; 11 — промежуточная шестерня; 12 — стопорный болт; 13 — вилка; 14 — вал управления; 15 — пластина фиксатора; 16 — рукоятка включения; 17 — шлицевая втулка.

Если шестерня привода гидронасоса включается неполностью или возникла необходимость в ее замене, то необходимо отрегулировать включение шестерни. С этой целью рукоятку включения насоса 16 необходимо установить в нижний паз пластины 15 — выключенное положение насоса, а затем отпустить болты крепления пластины 15 фиксатора к баку, запустить двигатель и поворачивать рукоятку с пластиной (при малой частоте вращения коленвала двигателя; вверх до слышимого касания шестерен, после этого переместить рукоятку немного вниз и закрепить пластину 15 болтами к баку.

При необходимости регулируют механизм блокировки рычагов управления увеличителем и распределителем. Для этого необходимо обеспечить доступ к увеличителю и распределителю, а затем регулируют длину тяги управления основным цилиндром так, чтобы при установке рычага управления увеличителем в положение «Сброс давления» рычаг золотника распределителя, управляющего работой основного цилиндра, устанавливался в положение «Подъем», а при установке рычага распределителя в плавающее положение рычаг гидроувеличителя должен оставаться в положении «Гидроувеличитель выключен».

|

| 14.03.2017 | В процессе работы гидросистемы из-за изнашивания ее составных частей и нарушения герметичности уплотнений изменяются параметры, характеризующие работу насоса, распределителя, силовых цилиндров.

Работоспособность гидросистемы в значительной мере зависит от состояния маслопроводов и присоединительной арматуры, главным образом запорных устройств, предназначенных для предотвращения вытекания масла из маслопроводов, и шлангов при их разъединении. При нарушении герметичности гидросистемы, вызывающей утечку рабочей жидкости и подсос воздуха в систему, а также при неисправных запорных устройствах (залегании шариков, поломке пружин) нарушается работа силового цилиндра из-за отсутствия или плохой циркуляции масла, вследствие чего подъем и принудительное опускание машины (орудия) будут замедленными либо вовсе прекратятся.

Часто неудовлетворительная работа силового цилиндра вызвана неисправностью насоса, распределителя и самого цилиндра. На диагностирование технического состояния этих агрегатов затрачивается много времени и требуются специальные устройства, в то время как на проверку состояния маслопроводов и присоединительной арматуры требуется 3...4 мин без применения каких-либо приспособлений. Поэтому, прежде чем приступать к диагностированию основных агрегатов гидросистемы, необходимо проверить, не подтекает ли рабочая жидкость, и убедиться в исправности присоединительной арматуры. При таком порядке контроля технического состояния агрегатов гидросистемы наряду с сокращением трудоемкости контрольно-диагностических и профилактических операций исключается влияние случайных факторов (подсоса воздуха, утечек рабочей жидкости, дополнительного сопротивления ее потоку и др.) на показатели, характеризующие износное состояние основных агрегатов гидросистемы.

Срок службы основных агрегатов гидросистемы в значительной мере зависит от состояния основного фильтра, установленного в сливной магистрали. При чрезмерном загрязнении фильтрующих элементов и неисправных уплотнительных кольцах рабочая жидкость не фильтруется, вследствие чего трущиеся сопряжения насоса, распределителя и силового цилиндра усиленно изнашиваются.

К показателям технического состояния распределителя, кроме износного состояния золотниковых пар, относятся: состояние перепускного и предохранительного клапанов, давление срабатывания автоматов золотников и открытия предохранительного клапана. При неудовлетворительном состоянии этих составных частей гидросистема работает плохо или совсем не работает.

Основное условие бесперебойной работы гидросистемы в течение межремонтного периода — соблюдение правил и технологии технического обслуживания. Следует своевременно подтягивать крепления, заменять рабочую жидкость и промывать фильтры и систему дизельным топливом, заменять изношенные резиновые уплотнения и другие детали, выполнять необходимые регулировочные работы (в мастерской на специальном стенде),

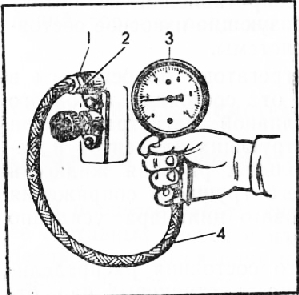

Рис. 1. Проверка состояния основного фильтра гидросистемы навесного устройства с помощью приспособления КИ-5472-ГОСНИТИ: 1 — сменный штуцер; 2 — накидная гайка; 3 — манометр; 4 — шланг

Проверка и промывка основного фильтра

Состояние фильтра проверяил по давлению масла в сливной магистрали (перед фильтром) с помощью приспособления КИ-5472-ГОСНИТИ (рис. 1) в следующем порядке.

От полости распределителя, предназначенной для одного из выносных цилиндров и сообщающейся со сливной магистралью, отсоединил запорное устройство и подключил приспособление КИ-5472, Рукоятку золотника, к полости которого подключено приспособление, установил в «плавающую» позицию.

Во избежание несчастного случая и выхода из строя приспособления категорически запрещается переставлять рукоятку распределителя из «плавающей» позиции в другую. Запустил дизель (при включенном насосе гидросистемы) и, удерживая рукоятку золотника управления основным силовым цилиндром в позиции «Подъем», прогрел масло в гидросистеме до температуры 45...50 °С. Установил номинальную частоту вращения коленчатого вала и определил по манометру приспособления давление масла.

Если давление окажется ниже 1 кгс/см2, то это свидетельствует о неисправности фильтра, если выше 2,5 кгс/см2, снимают фильтр, разбирают и тщательно промывают в дизельном топливе фильтрующие элементы и другие детали фильтра; продувают фильтрующие элементы сжатым воздухом, собирают фильтр и устанавливают на место.

Проверка общего состояния гидросистемы

Осмотрел места соединений и проверил состояние маслопроводов. Проверил, нет ли подтекания масла через уплотнения крышек распределителя и силового цилиндра, рычагов управления золотниками распределителя, штока и крышки цилиндра, клапана ограничения хода поршня, запорных устройств, крышек насоса и фильтра, пробки заливной горловины. Устранил обнаруженные неисправности.

Проверил уровень масла в баке гидросистемы и долил свежее масло до нормального уровня. Слил скопившееся масло из гидроаккумулятора.

Проверил действие рукояток распределителя, а также гидроувеличителя сцепного веса (ГСВ), переводя их по два-три раза в фиксированные позиции. Рукоятки должны легко перемещаться и надежно удерживаться в рабочих позициях.

Запустил дизель, установил поочередно рукоятки распределителя в позицию «Подъем» и, удерживая каждую из них в этой позиции в течение 0,5 мин, прогрел масло до температуры 45…55 °С.

Проверил взаимодействие агрегатов гидросистемы. Для этого, перемещая рычаг управления золотником, взаимодействующим с основным (задним) силовым цилиндром, из нейтральной позиции в рабочие, наблюдают за работой механизма навески. Механизм должен перемещаться плавно, без рывков и вибрации. Начало перемещения должно совпадать с моментом перестановки рукоятки распределителя из нейтральной позиции в позицию «Подъем» или «Опускание». По окончании перемещения штока силового цилиндра рукоятка должна возвращаться в нейтральную позицию.

Остановил дизель.

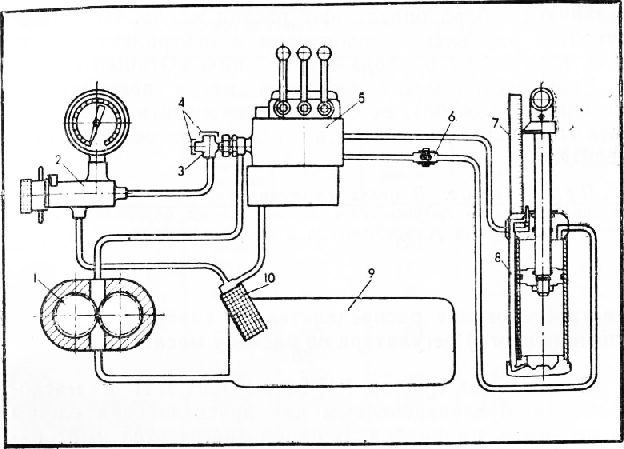

Диагностирование распределителя по расходу масла

В соответствии с конструкцией присоединительного устройства, вывернул штуцер нагнетательного маслопровода из корпуса распределителя или же отсоединил от штуцера распределителя нагнетательный маслопровод и вывертнул штуцер из корпуса распределителя. В первом случае ввертывают в корпус удлиненный технологический штуцер с тройником (рис. 2), присоединил к одному из штуцеров тройника входной шланг прибора КИ-5473-ГОСНИТИ, а на два других штуцера навинтил заглушки; во втором — ввернул в корпус распределителя короткий технологический штуцер с тройником, присоединяют к одному из штуцеров тройника нагнетательный маслопровод, ко второму— входной шланг прибора, а на третий навинтил заглушку.

Рис. 1. Проверка состояния основного фильтра гидросистемы навесного устройства с помощью приспособления КИ-5472-ГОСНИТИ: 1 — сменный штуцер; 2 — накидная гайка; 3 — манометр; 4 — шланг

Проверка и промывка основного фильтра

Состояние фильтра проверяил по давлению масла в сливной магистрали (перед фильтром) с помощью приспособления КИ-5472-ГОСНИТИ (рис. 1) в следующем порядке.

От полости распределителя, предназначенной для одного из выносных цилиндров и сообщающейся со сливной магистралью, отсоединил запорное устройство и подключил приспособление КИ-5472, Рукоятку золотника, к полости которого подключено приспособление, установил в «плавающую» позицию.

Во избежание несчастного случая и выхода из строя приспособления категорически запрещается переставлять рукоятку распределителя из «плавающей» позиции в другую. Запустил дизель (при включенном насосе гидросистемы) и, удерживая рукоятку золотника управления основным силовым цилиндром в позиции «Подъем», прогрел масло в гидросистеме до температуры 45...50 °С. Установил номинальную частоту вращения коленчатого вала и определил по манометру приспособления давление масла.

Если давление окажется ниже 1 кгс/см2, то это свидетельствует о неисправности фильтра, если выше 2,5 кгс/см2, снимают фильтр, разбирают и тщательно промывают в дизельном топливе фильтрующие элементы и другие детали фильтра; продувают фильтрующие элементы сжатым воздухом, собирают фильтр и устанавливают на место.

Проверка общего состояния гидросистемы

Осмотрел места соединений и проверил состояние маслопроводов. Проверил, нет ли подтекания масла через уплотнения крышек распределителя и силового цилиндра, рычагов управления золотниками распределителя, штока и крышки цилиндра, клапана ограничения хода поршня, запорных устройств, крышек насоса и фильтра, пробки заливной горловины. Устранил обнаруженные неисправности.

Проверил уровень масла в баке гидросистемы и долил свежее масло до нормального уровня. Слил скопившееся масло из гидроаккумулятора.

Проверил действие рукояток распределителя, а также гидроувеличителя сцепного веса (ГСВ), переводя их по два-три раза в фиксированные позиции. Рукоятки должны легко перемещаться и надежно удерживаться в рабочих позициях.

Запустил дизель, установил поочередно рукоятки распределителя в позицию «Подъем» и, удерживая каждую из них в этой позиции в течение 0,5 мин, прогрел масло до температуры 45…55 °С.

Проверил взаимодействие агрегатов гидросистемы. Для этого, перемещая рычаг управления золотником, взаимодействующим с основным (задним) силовым цилиндром, из нейтральной позиции в рабочие, наблюдают за работой механизма навески. Механизм должен перемещаться плавно, без рывков и вибрации. Начало перемещения должно совпадать с моментом перестановки рукоятки распределителя из нейтральной позиции в позицию «Подъем» или «Опускание». По окончании перемещения штока силового цилиндра рукоятка должна возвращаться в нейтральную позицию.

Остановил дизель.

Диагностирование распределителя по расходу масла

В соответствии с конструкцией присоединительного устройства, вывернул штуцер нагнетательного маслопровода из корпуса распределителя или же отсоединил от штуцера распределителя нагнетательный маслопровод и вывертнул штуцер из корпуса распределителя. В первом случае ввертывают в корпус удлиненный технологический штуцер с тройником (рис. 2), присоединил к одному из штуцеров тройника входной шланг прибора КИ-5473-ГОСНИТИ, а на два других штуцера навинтил заглушки; во втором — ввернул в корпус распределителя короткий технологический штуцер с тройником, присоединяют к одному из штуцеров тройника нагнетательный маслопровод, ко второму— входной шланг прибора, а на третий навинтил заглушку.

Рис. 2. Схема проверки состояния распределителя гидросистемы навесного устройства прибором К.И-5473-ГОСНИТИ: 1 — насос; 2— прибор КИ-5473; 3 —тройник; 4 — заглушки; 5 — распределитель; 6, 7 — маслопроводы; 8 — силовой цилиндр; 9— масляный бак; 10 — фильтр

Соединил сливной шланг прибора с баком гидросистемы.

Включил насос, устанавливил рукоятку прибора в позицию «Открыто», запустил дизель и устанавливают среднюю частоту вращения коленчатого вала.

Перевел одну из рукояток управления золотниками в позицию «Подъем» и при давлении 40…50 кгс/см2 прогрел масло в баке гидросистемы до температуры 45…55° С. Заполнил гидроцилиндры прогретым маслом, сделав 5…6 подъемов и опусканий механизма навески.

Устанавливил среднюю частоту вращения коленчатого вала. Перевел рукоятку управления золотником, к которому подключен основной гидроцилиндр, в позицию «Подъем». Вращая рукоятку прибора по часовой стрелке, установил давление 100 кгс/см2 и по показанию прибора определил расход масла. Переводят рукоятку управления золотником в нейтральную позицию, а рукоятку прибора — в позицию «Открыто».

Если расход масла окажется менее допускаемого значения, необходимо определить подачу насоса гидросистемы и оценить состояние насоса и распределителя.

Диагностирование распределителя и силового (позиционного) регулятора по расходу масла.

Подключил прибор КИ-5473-ГОСНИТИ к маслопроводам, предназначенным для присоединения одного из выносных цилиндров. Входной (нагнетательный) канал прибора соединяют с верхней кольцевой полостью распределителя, а выходной (сливной) — с нижней.

Запустил дизель, установил номинальную частоту вращения коленчатого вала и прогрел масло в баке гидросистемы до 45...55 °С.

Измерение расхода масла при работе распределителя. Установил рукоятки ГСВ и регулятора в позиции «Выкл.», а рукоятку золотника, к которому подключен прибор, и рукоятку золотника основного цилиндра в позиции «Подъем». Поворачивая рукоятку прибора, установил давление 100 кгс/см2 и по шкале прибора определил расход масла. Перевел рукоятку прибора в позицию «Открыто».

Измерение расхода масла при работе регулятора. Не изменяя положения рукоятки ГСВ и рукоятки золотника, к которому подключен прибор, переводят рукоятку золотника основного цилиндра в нейтральную позицию, а рукоятку регулятора — в позицию «Подъем». Удерживая рукоятку регулятора в позиции «Подъем», устанавливают давление 100 кгс/см2 и по шкале прибора определил расход масла. Перевел рукоятку прибора в позицию «Открыто».

Если расход масла при работе распределителя или регулятора окажется менее 29 л/мин, необходимо проверить расход масла при отключенном регуляторе.

Измерение расхода масла при отключенном регуляторе. Остановил дизель. Отсоединил от регулятора маслопровод, соединяющий регулятор с насосом, и заглушил его. Запустил дизель, установил номинальную частоту вращения коленчатого вала и прогрел масло в баке гидросистемы до рабочей температуры (45…55 °С). Не изменяя позиции рукоятки распределителя, доводят давление до 100 кгс/см2 и фиксируют показание прибора.

Если расход масла превысит 32 л/мин, регулятор подлежит ремонту.

Проверка давления открытия предохранительного клапана и автоматического возврата золотников распределителя

Устанавливил среднюю частоту вращения коленчатого вала и, удерживая рукоятку золотника, к которому подключен основной цилиндр в позиции «Подъем», плавно перекрыл дроссельное отверстие прибора и по показанию манометра зафиксировал давление открытия предохранительного клапана. Перевел рукоятку прибора в позицию «Открыто» и освободил рукоятку золотника.

Плавно повернул рукоятку прибора по часовой стрелке, довел давление до момента автоматического возврата рукоятки золотника в нейтральную позицию и зафиксировал показание манометра. Перевел рукоятку прибора в позицию «Открыто».

Чтобы проверить давление автоматического возврата других золотников, установил рукоятку проверяемого золотника в позицию «Подъем». Рукоятку золотника, к которому подключен прибор, снова перевел в позицию «Подъем» и, удерживая ее в этой позиции, плавно повысил давление до момента возврата рукоятки проверяемого золотника в нейтральную позицию.

Перевел рукоятку прибора в позицию «Открыто». Установил поршень гидроцилиндра в среднюю позицию и остановил дизель. Отсоединил от маслопроводов выносного цилиндра прибор и установил на место запорные устройства.

Проверка состояния гидроцилиндра по усадке штока (поршня)

Отсоединил маслопровод, подключенный к надпоршневой (штоковой) полости гидроцилиндра, от распределителя и гидроцилиндра.

Рис. 2. Схема проверки состояния распределителя гидросистемы навесного устройства прибором К.И-5473-ГОСНИТИ: 1 — насос; 2— прибор КИ-5473; 3 —тройник; 4 — заглушки; 5 — распределитель; 6, 7 — маслопроводы; 8 — силовой цилиндр; 9— масляный бак; 10 — фильтр

Соединил сливной шланг прибора с баком гидросистемы.

Включил насос, устанавливил рукоятку прибора в позицию «Открыто», запустил дизель и устанавливают среднюю частоту вращения коленчатого вала.

Перевел одну из рукояток управления золотниками в позицию «Подъем» и при давлении 40…50 кгс/см2 прогрел масло в баке гидросистемы до температуры 45…55° С. Заполнил гидроцилиндры прогретым маслом, сделав 5…6 подъемов и опусканий механизма навески.

Устанавливил среднюю частоту вращения коленчатого вала. Перевел рукоятку управления золотником, к которому подключен основной гидроцилиндр, в позицию «Подъем». Вращая рукоятку прибора по часовой стрелке, установил давление 100 кгс/см2 и по показанию прибора определил расход масла. Переводят рукоятку управления золотником в нейтральную позицию, а рукоятку прибора — в позицию «Открыто».

Если расход масла окажется менее допускаемого значения, необходимо определить подачу насоса гидросистемы и оценить состояние насоса и распределителя.

Диагностирование распределителя и силового (позиционного) регулятора по расходу масла.

Подключил прибор КИ-5473-ГОСНИТИ к маслопроводам, предназначенным для присоединения одного из выносных цилиндров. Входной (нагнетательный) канал прибора соединяют с верхней кольцевой полостью распределителя, а выходной (сливной) — с нижней.

Запустил дизель, установил номинальную частоту вращения коленчатого вала и прогрел масло в баке гидросистемы до 45...55 °С.

Измерение расхода масла при работе распределителя. Установил рукоятки ГСВ и регулятора в позиции «Выкл.», а рукоятку золотника, к которому подключен прибор, и рукоятку золотника основного цилиндра в позиции «Подъем». Поворачивая рукоятку прибора, установил давление 100 кгс/см2 и по шкале прибора определил расход масла. Перевел рукоятку прибора в позицию «Открыто».

Измерение расхода масла при работе регулятора. Не изменяя положения рукоятки ГСВ и рукоятки золотника, к которому подключен прибор, переводят рукоятку золотника основного цилиндра в нейтральную позицию, а рукоятку регулятора — в позицию «Подъем». Удерживая рукоятку регулятора в позиции «Подъем», устанавливают давление 100 кгс/см2 и по шкале прибора определил расход масла. Перевел рукоятку прибора в позицию «Открыто».

Если расход масла при работе распределителя или регулятора окажется менее 29 л/мин, необходимо проверить расход масла при отключенном регуляторе.

Измерение расхода масла при отключенном регуляторе. Остановил дизель. Отсоединил от регулятора маслопровод, соединяющий регулятор с насосом, и заглушил его. Запустил дизель, установил номинальную частоту вращения коленчатого вала и прогрел масло в баке гидросистемы до рабочей температуры (45…55 °С). Не изменяя позиции рукоятки распределителя, доводят давление до 100 кгс/см2 и фиксируют показание прибора.

Если расход масла превысит 32 л/мин, регулятор подлежит ремонту.

Проверка давления открытия предохранительного клапана и автоматического возврата золотников распределителя

Устанавливил среднюю частоту вращения коленчатого вала и, удерживая рукоятку золотника, к которому подключен основной цилиндр в позиции «Подъем», плавно перекрыл дроссельное отверстие прибора и по показанию манометра зафиксировал давление открытия предохранительного клапана. Перевел рукоятку прибора в позицию «Открыто» и освободил рукоятку золотника.

Плавно повернул рукоятку прибора по часовой стрелке, довел давление до момента автоматического возврата рукоятки золотника в нейтральную позицию и зафиксировал показание манометра. Перевел рукоятку прибора в позицию «Открыто».

Чтобы проверить давление автоматического возврата других золотников, установил рукоятку проверяемого золотника в позицию «Подъем». Рукоятку золотника, к которому подключен прибор, снова перевел в позицию «Подъем» и, удерживая ее в этой позиции, плавно повысил давление до момента возврата рукоятки проверяемого золотника в нейтральную позицию.

Перевел рукоятку прибора в позицию «Открыто». Установил поршень гидроцилиндра в среднюю позицию и остановил дизель. Отсоединил от маслопроводов выносного цилиндра прибор и установил на место запорные устройства.

Проверка состояния гидроцилиндра по усадке штока (поршня)

Отсоединил маслопровод, подключенный к надпоршневой (штоковой) полости гидроцилиндра, от распределителя и гидроцилиндра.

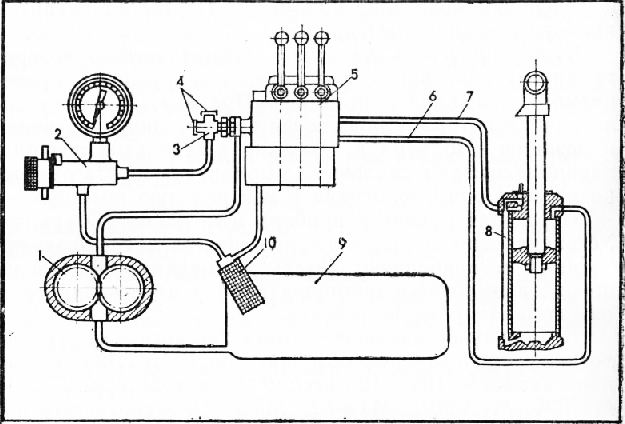

Рис. 2. Схема проверки состояния гидроцилиндра гидросистемы навесного устройства прибором КИ-5473-ГОСНИТИ и линейкой

Запустил дизель и установил среднюю частоту вращения коленчатого вала. Заполнил полости гидроцилиндра прогретым маслом, сделав 5...6 подъемов и опусканий механизма навески.

Установил рукоятку управления золотником, к которому подключен гидроцилиндр, в позицию «Подъем». Поворотом рукоятки прибора КИ-5473 установил давление 100 кгс/см2 и измерил линейкой 7 расстояние между головкой штока и крышкой гидроцилиндра. Перевел рукоятку управления золотником в нейтральную позицию, а рукоятку прибора — в позицию «Открыто».

Если усадка штока превышает 7,5 мм за 3 мин, гидроцилиндр подлежит текущему ремонту.

Если утечка масла по штоку превышает 15 капель за 3 мин, необходимо заменить уплотнительное кольцо.

Рис. 2. Схема проверки состояния гидроцилиндра гидросистемы навесного устройства прибором КИ-5473-ГОСНИТИ и линейкой

Запустил дизель и установил среднюю частоту вращения коленчатого вала. Заполнил полости гидроцилиндра прогретым маслом, сделав 5...6 подъемов и опусканий механизма навески.

Установил рукоятку управления золотником, к которому подключен гидроцилиндр, в позицию «Подъем». Поворотом рукоятки прибора КИ-5473 установил давление 100 кгс/см2 и измерил линейкой 7 расстояние между головкой штока и крышкой гидроцилиндра. Перевел рукоятку управления золотником в нейтральную позицию, а рукоятку прибора — в позицию «Открыто».

Если усадка штока превышает 7,5 мм за 3 мин, гидроцилиндр подлежит текущему ремонту.

Если утечка масла по штоку превышает 15 капель за 3 мин, необходимо заменить уплотнительное кольцо.

|

| 15.03.2017 | Собранные после ремонта двигатели обкатывают и испытывают на специальных стендах. Цель обкатки — приработка трущихся поверхностей и выявление дефектов, возникающих в результате допущенных при ремонте отклонений от технических требований. В процессе обкатки проводят окончательные регулировки и устраняют дефекты. Цель испытаний — комплексная оценка качества ремонта двигателя.

Если ремонт дизеля выполнялся без снятия с трактора и состоял в замене одного-двух комплектов цилиндропоршневой группы, в ремонте головки цилиндров или замене вкладышей шатунных подшипников, то его обкатывают без нагрузки по 5 мин на каждой из частот вращения коленчатого вала: 800—1000, 1400— 1600, 1700-2100 мин-1. За частотой вращения коленчатого вала следят по тахоспидометру или измеряют тахометром.

При работе дизеля следят за давлением масла и температурой охлаждающей жидкости. Проверяют подсос воздуха в местах крепления впускных труб. В конце цикла обкатки проверяют макси-мальную частоту вращения коленчатого вала при полной подаче топлива.

После обкатки подтягивают динамометрическим ключом гайки крепления головки цилиндров и регулируют зазоры в клапанном механизме. Проверяют и при необходимости регулируют угол опережения впрыска топлива, натяжение приводных ремней.

Обкатку капитально отремонтированных двигателей на стендах проводят в несколько этапов:

|

| 16.03.2017 | Обкатка и испытание двигателей внутреннего сгорания Двигатели внутреннего сгорания после ремонта обязательно подвергаются обкатке и испытанию. Обкатка и испытания отремонтированных двигателей, с одной стороны, подготавливают к эксплуатации поверхности трения деталей, с другой – определяют показатели и характеристики работы двигателя для объективной оценки качества ремонта. Обкатывают и испытывают двигатели на электротормозных стендах. При подборе стенда для обкатки двигателя руководствовался следующим: - максимальная частота вращения коленчатого вала испытуемого двигателя на холостом ходу должна быть близка по величине двойной синхронной частоте вращения ротора электродвигателя стенда, превышение не допускается; - максимальный крутящий момент двигателя не должен превышать номинальное значение крутящего момента электродвигателя стенда. При подготовке стенда к работе проверяют концентрацию электролита в жидкостном регулировочном реостате. Электролитом служит водный раствор кальцинированной соды. Для обкатки и испытаний двигателей малой, средней мощности рекомендуется принимать раствор концентрацией 0,5…1 %, а для двигателей большой мощности – концентрацией 2…3 %. Перед установкой двигателя на обкаточно-тормозной стенд необходимо проверить момент проворачивания коленчатого вала. Коленчатый вал должен проворачиваться плавно, без заеданий; момент проворачивания не должен превышать значений, указанных в технических требованиях на ремонт двигателя соответствующей модели. Зазоры между бойками коромысел и торцами стержней клапанов газораспределительного механизма двигателя должны быть отрегулированы. У двигателя, подготовленного к обкатке, наружные поверхности должны быть чистыми и сухими, особенно в местах соединений детали и уплотнений, вокруг заглушек и заваренных мест. Масляный поддон двигателя должен быть заполнен моторным или обкаточным маслом до отметки «П» масломерного щупа. С целью сокращения времени приработки и улучшения ее качества в масло ввел добавки, содержащие серу. Технологическая обкатка двигателя состоит из трех этапов: холодного, горячего без нагрузки (на холостом ходу) и горячего под нагрузкой. Холодная обкатка проводится методом прокручивания коленчатого вала двигателя на соответствующих скоростных режимах электрической машиной обкаточно-тормозного стенда. Перед холодной обкаткой рубашку охлаждения двигателя заполняют водой. В процессе холодной обкатки двигателя работа его систем смазки и охлаждения должна удовлетворять следующим требованиям: - давление масла в главной масляной магистрали двигателя должно быть не менее 0,08 МПа при минимальной частоте вращения коленчатого вала; - температура масла в поддоне двигателя (или перед масляным радиатором) двигателя должна быть не более 750 С; - температура охлаждающей жидкости на выходе из системы охлаждения двигателя должна быть не более 800 С. Во время обкатки на ощупь проверяют нагрев трущихся поверхностей. С помощью стетоскопа прослушивают стуки и шумы внутри двигателя. Не свойственные нормальной работе двигателя стуки и шумы в механизмах не допускаются. При обнаружении указанных и других неисправностей обкатку двигателя прерывают до устранения причины ненормальной работы механизма. В завершении этапа допускается дополнительно проверить и при необходимости отрегулировать зазоры в клапанном (газораспределительном) механизме двигателя. Горячая обкатка без нагрузки выполняется после пуска постепенным повышением частоты вращения коленчатого вала двигателя. Пуск двигателя для осуществления горячей обкатки должен проводиться от электрической машины стенда или пускового агрегата (устройства). В процессе горячей обкатки без нагрузки температуру ма |

|

|

|

|

|

|

|

|

|