|

Технология склеивания порошков

|

|

|

|

Технология склеивания порошков – она же Binding powder by adhesives позволяет не просто создавать объёмные модели, но и раскрашивать их.

Принтеры с технологией binding powder by adhesives используют два вида материалов: крахмально-целлюлозный порошок, из которого формируется модель, и жидкий клей на водной основе, проклеивающий слои порошка. Клей поступает из печатающей головки 3D принтера, связывая между собой частицы порошка и формируя контур модели. После завершения печати излишки порошка удаляются. Чтобы придать модели дополнительную прочность, её пустоты заливаются жидким воском.

Технология склеивания порошков

Условные обозначения:

1-2 – ролик наносит тонкий слой порошка на рабочую поверхность; 3 – струйная печатающая головка печатает каплями связующей жидкости на слое пороша, локально укрепляя часть сплошного сечения; 4 – процесс 1-3 повторяется для каждого слоя до готовности модели, оставшийся порошок удаляется

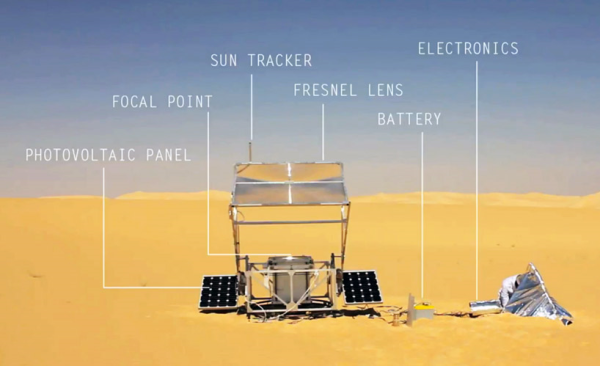

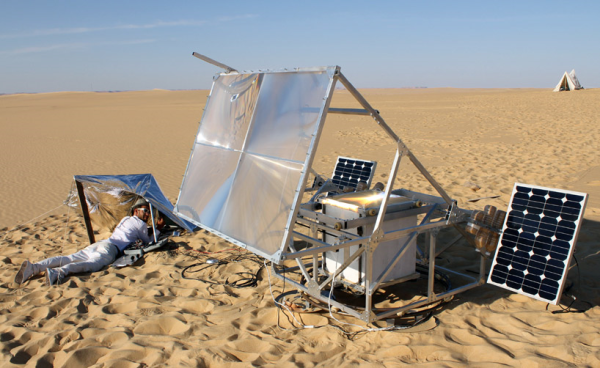

This Solar Sinter is made up of seven stations: a photovoltaic panel, the focal point which draws the sun's rays on the melting sand, a sun tracker, fresnel lens (for magnifying the rays), a battery, controlling electronics, and a small, reflective, silver tent dubbed the "office".

Технология SDM – концепция, легшая в основу проекта ГИБР. Первым шагом является оптимальная ориентация 3D-модели в пространстве построения, затем она дополняется специальной системой поддержки, позволяющей наращивать «нависающие» ее элементы. После этого объект делится на сегменты, или компакты. Сегменты формируются в строгом порядке: сначала аддитивным способом наращивается компакт, после этого верхняя поверхность его корректируется фрезой. Когда будет создаваться следующий компакт, его нижняя поверхность повторит уже готовый компакт под ним, а верхнюю опять же обработает фреза.

|

|

|

Рис. Процесс SDM

Это технология создания сложных объектов, вплоть до готовых механизмов, с высоким качеством поверхностей, чего никак невозможно добиться при применении только аддитивных или только субтрактивных технологий. В процессе создания изделия в него можно помещать инородные объекты, например, электронные устройства, различные механизмы.

Рис. Гетерогенные структуры. Голубым обозначен материал поддержки, жёлтым и оранжевым различные материалы объекта, красным – встраиваемые компоненты.

Монтаж компонентов на 3D-MID может проводиться как на паяльную пасту, так и на токопроводящий клей в зависимости от температурной стойкости используемых термопластов. В случае, если применяемый термопласт выдерживает температуру пайки оплавлением, то возможна сборка по технологии поверхностного монтажа: существуют автоматы, способные устанавливать компоненты на 3D основания сложной формы. В противном случае используется групповая пайка оплавлением легкоплавкими припоями, точечная пайка или монтаж на токопроводящий клей.

Рис. RFID – кольцо с антенной и чипом.

твёрдые и жидкие гидравлические части создаются всего за один шаг

https://4pda.ru/2016/04/08/289539/

«Аддитивная машина для прокладки кабеля» («Additive Wire-Laying Machine»). Эта машина выдавливает из экструдера тонкий слой расплавленного пластика на медную проволоку, предварительно уложенную в нужной форме. В результате получается готовая изолированная медная проводка, которую можно сразу же размещать в устройстве.

Такой 3D-принтер может быть использован для изготовления спиралей, антенн, печатных плат, гибких печатных плат, а также в качестве контейнеров-носителей для проводов и чипов.

Такой 3D-принтер может быть использован для изготовления спиралей, антенн, печатных плат, гибких печатных плат, а также в качестве контейнеров-носителей для проводов и чипов.

Для контроля правильного расположения проволоки, приготовленной для покрытия расплавленным пластиком, разработчик установил на машину шаговый двигатель, который подключен к пятой оси на плате управления машины. Двигатель необходим для запуска кольца вращения, который подставляет медный провод под экструдер машины.

|

|

|

DIWire. Важным отличием DIWire от обычного 3D-принтера является возможность печати и сборки объектов любого объема – ограничением является лишь длина самой проволоки.

устройство работает по технологии гибки металлической проволоки.

Действительно, настольный 3D-принтер DIWire сгибает проволоку в соответствии с двухмерным компьютерным рисунком. Полученные таким образом «заготовки» затем соединяются, образуя трехмерную модель.

По словам разработчиков, DIWire может согнуть проволоку, изготовленную как из различных металлов (сталь, нержавеющая сталь, алюминий, медь, латунь и др.), так и из пластмассы, что дает дизайнерам довольно широкий простор для воплощения своих идей. В устройстве используется материал толщиной от 0,040 до 0,125 дюймов (0,1 – 0,31 см).

Также стоит отметить и простоту эксплуатации 3D-принтера: пользователю не нужно тратить время и напрягать свой ум на обучение программированию или навыкам CAD. Достаточно просто нарисовать желаемую кривую на компьютере (в любом графическом редакторе) и экспортировать рисунок в файл с расширением.SVG. Затем SVG-файл копируется в программное обеспечение DIWire, где он будет проанализирован и подготовлен (преобразован) для гибки проволоки. Далее пользователь указывает тип используемой проволоки и нажимает кнопку «изгиб». В течение нескольких минут будет готова каркасная 3D-модель. Завершающий этап – сварка, припой или любой другой тип соединения деталей в объемную конструкцию.

Кстати, нынешний DIWire является прототипом четвертого поколения, оригинальный опытный образец Pensa Labs представила в 2012 году как 3D-принтер с открытым исходным кодом

В настоящее время Pensa Labs запустила свой проект по DIWire на Кикстартере.

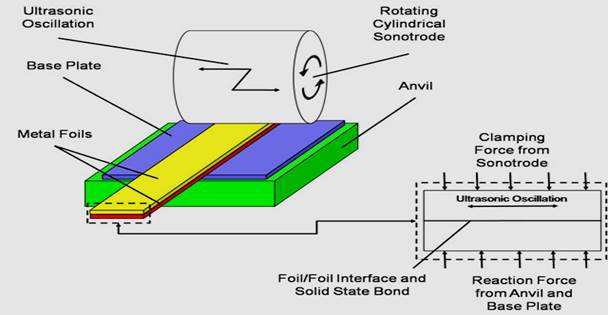

3D-принтеры SonicLayer (модели 4000 и 7200) оснащены уникальной технологией Ultrasonic Additive Manufacturing (UAM), разработанной Fabrisonic, которая позволяет объединять слои разнородных металлов. А теперь компания разработала еще один 3D-принтер SonicLayer 4000R, который имеет дополнительную ось вращения, позволяющая поместить цилиндрическую часть металлической детали (например, барабана, валика или трубы) под сварочную систему и затем «наслаивать» 3D-модель из металла по наружной поверхности детали.

|

|

|

SonicLayer 4000R оснащен 3-осевым станком ЧПУ со столом размером 40 х 24 дюймов (101,6 см х 60,96 см) и шпинделем, вращающимся со скоростью 8000 оборотов в минуту и крутящим моментом в 25 л.с. для обработки любой металлической части. В машине также установлена запатентованная 9-киловаттная сварочная головка Fabrisonic UAM для аддитивного производства твердых металлических частей.

Среди потенциальных возможностей использования нового 3D-принтера можно отметить изготовление «оболочки» из драгоценных металлов для недорогой «основы», добавление ребер жесткости на сосудах высокого давления, а также изменение размеров стандартных металлических прутков.

Таким образом, как говорит Марк Норфолк, генеральный директор Fabrisonic, если ультразвуковое аддитивное производство изменило способ изготовления частей, то новый поворотный модуль заполняет технологическую «дыру», на которую обратили внимание многие из клиентов компании.

Технические характеристики SonicLayer 4000R:

— размеры машины: 3,6 м х 3,6 м х 2,87 м;

— рабочий ход осей: по оси Х ~ 101,6 см, по оси Y – 60,96 см, по оси Z 60,96 см;

— линейная точность: позиционирования ± 0,005 см, воспроизведения 0,002 см;

— размер стола: 101,6 см х 60,96 см;

— ротация: наружный диаметр – 5,08 – 20,32 см, максимальная длина детали – 30,48 см

— сварочный аппарат: мощность — 9 кВт; сварочное усилие — 2500 фунтов, скорость сварки (макс) – 200 дюймов в минуту.

ТЕХНОЛОГИИ ПРОИЗВОДСТВА 3D-MID СТРУКТУР. Основания могут изготавливаться по технологии одно- или двухкомпонентного литья. В технологии двухкомпонентного литья используется сочетание двух термопластов, поверхность одного из которых после активации может быть металлизирована (за счет специальных добавок в термопласт), второго – нет. В технологии однокомпонентного литья основание целиком изготавливается из термопласта, который может быть металлизирован после активации. Применяется как лазерная, так и химич еская активация. После активации производится формирование проводящего рисунка и нанесение финишных покрытий. Рассмотрим основные операции распространенных процессов производства 3D-MID с применением одно- и двухкомпонентного литья.

|

|

|

Процессы с применением однокомпонентного литья. 3D-фотолитография Вся поверхность заготовки, литой из термопласта, активируется, и производится химическое осаждение меди на нее. Затем наносится, экспонируется через 3D-фотошаблон и проявляется фоторезист. После этого проводится гальваническое осаждение меди. На следующем этапе наносится металлорезист (Sn), после чего удаляется фоторезист. Затем производится травление меди и нанесение финишного покрытия.

Рис. Схема процесса 3D-фотолитографии.(Источник: 3-D MID e.V.).

Субтрактивное лазерное структурирование. Первые три операции в данном процессе такие же, как и в предыдущем, но после химического осаждения меди производится гальваническое осаждение меди. На следующей операции происходит гальваническое осаждение металлорезиста. После этого области металлорезиста, под которыми не должно быть проводящего рисунка, удаляются лазером. Затем выполняется травление меди и нанесение финишного покрытия.

Рис. Схема процесса субтрактивного лазерного структурирования. (Источник: 3-D MID e.V.)

Аддитивное лазерное структурирование. Отличительная особенность применяемых в данной технологии термопластов состоит в том, что в их состав входит активируемый лазером металлоорганический комплекс. Участки отливки, на которых должен быть образован проводящий рисунок, обрабатываются лазером, и при этом происходит разрушение связей между атомами металла и другими атомами комплекса. Соответственно, при химической металлизации медь осаждается только на участки

поверхности, активированные лазером.

Рис. 12 Схема процесса аддитивного лазерного структурирования. Источник: LPKF

Рис. Иллюстрация возможностей технологии аддитивного лазерного структурирования:

а) ширина проводников/зазоров 75 мкм,

б) микрошлиф сквозного металлизированного отверстия.

(Источники: HSG-IMAT, SelectConnect Technologies).

При лазерной активации термопласта происходит также испарение материала с образованием микроскопических углублений в поверхности, обеспечивающих высокую адгезию осаждаемого металла.

Процесс с применением двухкомпонентного литья При реализации процесса сначала создается заготовка из термопласта, который может быть металлизирован. На следующем этапе производится активация поверхности заготовки. После этого все участки поверхности заготовки, на которых не должно быть металлизации, покрываются слоем второго термопласта. Затем на открытые участки первого термопласта производится осаждение меди, армирующей проводники. На заключительном этапе наносится финишное покрытие.

|

|

|

Рис. Схема процесса изготовления 3D-MID с применением двухкомпонентного литья. Источник: 3-D MID e.V.

МАТЕРИАЛЫ технологии 3D-MID.

| Метод | Технология | Используемые материалы |

| Экструзионный | Моделирование методом послойного наплавления (FDM или FFF) | Термопластики (такие как полилактид (PLA), акрилонитрилбутадиенстирол (ABS) и др.) |

| Проволочный | Производство произвольных форм электронно-лучевой плавкой (EBFȝ) | Практически любые металлические сплавы |

| Порошковый | Прямое лазерное спекание металлов (DMLS) | Практически любые металлические сплавы |

| Электронно-лучевая плавка (EBM) | Титановые сплавы | |

| Выборочная лазерная плавка (SLM) | Титановые сплавы, кобальт-хромовые сплавы, нержавеющая сталь, алюминий | |

| Выборочное тепловое спекание (SHS) | Порошковые термопластики | |

| Выборочное лазерное спекание (SLS) | Термопластики, металлические порошки, керамические порошки | |

| Струйный | Струйная трехмерная печать(3DP) | Гипс, пластики, металлические порошки, песчаные смеси |

| Ламинирование | Изготовление объектов методом ламинирования (LOM) | Бумага, металлическая фольга, пластиковая пленка |

| Полимеризация | Стереолитография (SLA) | Фотополимеры |

| Цифровая светодиодная проекция (DLP) | Фотополимеры |

Термопласты. Выбор термопластов в основном определяется их ключевыми свойствами: температурами обработки и эксплуатации, показателем воспламеняемости, механическими и электрическими свойства, пригодность к литью и металлизации, а также ценой.

Компания Full Spectrum Laser (FSL), производитель 3D-принтеров Pegasus (Пегас) и Pheonix (Феоникс), на днях объявил о выпуске нового материала для 3D-печати – водосмываемого светочувствительного фотополимера, остатки которого после печати основной детали удаляются простой водой, без использования химических реагентов.

Фотополимерная смола абсолютно безопасна для использования на учебных занятиях в образовательных учреждениях, и при этом обеспечивает качество покрытия, достаточно высокое даже для прототипирования профессионального класса. Этот водосмываемый материал прост в использовании и совместим с практически любым 3D-принтером, работающим по технологии стереолитографии (SLA) или цифровой светодиодной проекции (DLP).

Как известно, технология стереолитографии позволяет получать достаточно качественные отпечатки, которые в большинстве случаев даже не требуют финишной обработки покрытия. Однако, после завершения процесса 3D-печати, излишки фотополимерной смолы должны быть удалены – для этого готовый отпечаток опускается на несколько минут в растворитель на основе ацетона или изопропилового спирта. Эти химические вещества, хоть и широко используются в промышленности, в бытовых условиях могут стать причиной отравления, интоксикации и других болезненных состояний у человека, а также представляют собой опасность для окружающей среды.

Новый материал обеспечивает не только безопасность, но и удобство использования – готовая 3D-печатная деталь промывается под проточной водой или опускается на некоторое время в ванночку с водой. Излишки материала растворяются без следа. В настоящее время водосмываемый материал для 3D-печати доступен для продажи на веб-сайте компании Full Specturm Laser, по цене 150 долларов США за литр. Примерно столько же стоят и другие фотополимерные смолы, такие как Standard Resin от Formlabs.

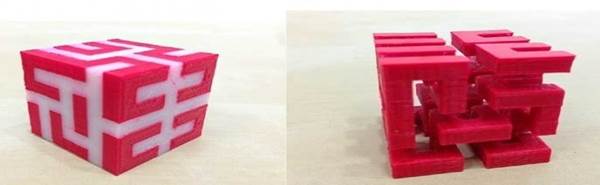

Этот материал может использоваться для технологии с жертвенным слоем, при которой один из материалов являет временной опорой и удаляется после отверждения основного материала. (Не все материалы быстро застывают.)

Рис. Объект изготовлен по технологии с жертвенным (белым) слоем.

Компании Polymaker удалось снизить температуру плавления нитей из поликарбоната с 300 – 320 до 250 – 270 градусов по Цельсию. Именно при этой температуре работают большинство настольных FDM 3D-принтеров. В дополнение к этому, новые нити из поликарбоната имеют несколько особенностей, особенно важных для инженеров-конструкторов и профессиональных дизайнеров. Среди них можно отметить оптическую прозрачность, чрезвычайную прочность, устойчивость к воздействию химических веществ и растворителей, высокую термостойкость (3D-модели, напечатанные из материалов Polymaker PC, могут выдерживать температуру свыше 100 градусов по Цельсию без деформации), а также легкость пост-обработки.линейку материалов на основе поликарбоната — PC-Plus и PC-Max, которые предназначены специально для использования в настольных 3D-принтерах, работающих по технологии послойного наплавления (FDM / FFF).Традиционные настольные 3D-принтеры на основе FDM используют пластиковые нити из ABS или PLA, которые плавятся при относительно низких температурах.

|

|

|