|

Лабораторная работа: «Изучения общего устройства, наладки и программирования 5-и координатных фрезерных обрабатывающих центров»

|

|

|

|

Цель работы:

Изучить конструкцию современного 5ти координатного фрезерного станка.

Получить практические навыки работы на станке.

Получить навыки работы с терминалом оператора системы ЧПУ типа Sinumerik 840D.

1.1. Общие сведения

Рисунок 1. Станок DMU80P

Станок DMU 80 P duoBLOCK (рис.1) с ходом 800 мм по всем осям предлагает большую рабочую зону для эффективной обработки металлов резанием. Основание, обеспечивающее симметричное распределение тепла, разработано на базе инновационной концепции duoBLOCK, которая заключается в двух жестких литых блоках с тремя направляющими по оси X и хорошо зарекомендовавшей себя 3-точечной опоре. Достигнутая благодаря этому крайне высокая устойчивость, в свою очередь, обеспечивает оптимизированную в весовом отношении конструкцию суппорта Х и фрезерной головки.

Основные технические данные станка

| Параметр | Значение |

| Максимальная мощность | 69 кВт. |

| Максимальная частота вращения шпинделя | 8000 об/мин. |

| Тип хвостовика инструмента | SK50 |

| Скорость ускоренной подачи по осям X, Y, Z | 60 м/мин. |

| Позиционный допуск по осям X, Y, Z | 0,007 мм. |

| Допустимый вес заготовки | 1 500 кг. |

| Модель системы ЧПУ | Sinumerik 840D |

| Вес станка | 15 500 кг. |

Рисунок 2. Компоновка станка DMU80P

1. Цепной магазин для инструментов на 40 позиций. Устройство цепного типа для хранения и оперативной автоматической установки инструмента в шпиндель станка.

2. Стол. Имеет Т-образные пазы для крепления заготовок и крепежных приспособлений (тисы и т.д.).

3. Устройство автоматической смены инструмента. Перемещает инструмент в магазин и обратно.

4. Фрезерная голова.

5. Шпиндель. Посредством зажимающего устройства передает вращающий момент инструменту.

|

|

|

6. Шпиндельная бабка.

7. Станина.

8. Направляющая для движения шпинделя.

Дополнительные узлы и элементы:

· Устройство измерения длины и диаметра инструмента фирмы Blum. Производит измерение с использованием лазерного луча.

· Система для хранения, подготовки и подачи СОЖ. Имеет объем 1000л и обеспечивает максимальное давление 70 бар.

· Измерительная головка Renishaw. Используется для нахождения нулевой точки детали.

1.2. Измерение инструмента на лазере Blum Laser

Измерение инструментов, помещаемых в магазин инструментов станка, может производиться несколькими способами. По аналогии с определением нулевой точки детали, измерение инструмента может осуществляться вручную оператором, при касании плоскости заготовки с известной координатой. Зная координату точки касания, оператор может вычислить длину или диаметр инструмента. Этот способ, так же, как и в случае с определением нуля детали, дает погрешность, равную глубине погружения инструмента в материал.

Рисунок 3. Лазерная система измерения инструмента

Более точным способом измерения инструмента является использование специального контрольно-измерительного оборудования для инструмента, к которому относятся различного вида инструментальные микроскопы и измерительные станции.

Наиболее удобным способом измерения инструмента является использование измерительных датчиков, устанавливаемых в рабочей зоне станка. Датчики могут определять размеры инструмента по касанию, либо при сканировании лазерным лучом (рис. 3). Оператор запускает цикл измерения, и компьютер станка автоматически производит измерение инструмента и заносит полученные значения в таблицу инструментов.

1.3. Определение смещения нулевой точки (СНТ)

Определение нуля детали возможно несколькими способами. Одним из способов является касание заготовки инструментом известной длины и диаметра в нескольких точках. Оператор вручную подводит вращающуюся фрезу поочередно по каждой оси, с боков и сверху к заготовке до появления стружки, и в точке касания, с учетом длины или диаметра инструмента, задает требуемую координату. Естественно, точность определения нуля детали в этом случае зависит от глубины погружения фрезы в материал.

|

|

|

Более точный способ определения нуля детали – это использование измерительного щупа (рис. 4). Щупы производятся большим количеством производителей и бывают различного вида: с индикатором часового типа или с электронным таблом, с креплением в шпинделе станка или на магнитном основании и др. Лучшими среди измерительных щупов по праву считаются инфракрасные автоматические измерительные головки. При использовании инфракрасных измерительных щупов (инфракрасными их называют потому, что сигнал о касании передается от щупа компьютеру станка через инфракрасный порт) оператор запускает автоматический цикл измерения, который с высокой точностью (до нескольких микрометров) контролирует размеры и положение заготовки.

Рисунок 4. Измерительный щуп

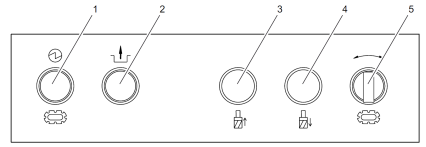

Рисунок 5. Пульт управления

1. Вертикальная индикация функциональных клавиш

2. Экран

3. Горизонтальная панель функциональных клавиш

4. Свободно назначаемые кнопки

5. Панель управления функциями системы управления

6. Панель управления функциями станка

7. Кнопка подтверждения

8. Аварийный останов

9. Вертикальная индикация функциональных клавиш

2. Требования безопасности труда

При работе на станке необходимо соблюдать следующие пункты:

1. Не носить распущенные волосы и украшения, включая кольца.

2. Не носить пространную одежду или аксессуары, которые могут быть захвачены станком (например, галстук, не завязанный ремень).

3. Не разрешается вмешательство рукой или вспомогательными средствами в движения, выполняемые станком, или во вращающиеся зажимные средства и детали.

4. Не разрешается программирование чисел оборотов, которые больше, чем максимальное число оборотов, указанное на используемом зажимном средстве и/или инструменте.

5. Не разрешается изменение или вывод из эксплуатации предохранительных устройств, например, предохранительных позиционных переключателей, блокировок или защитных кожухов.

|

|

|

6. Не закрашивать или удалять таблички, указательные знаки и т.д.

7. Управление станком поручать только правомочным на это и обученным лицам.

8. Не разрешается обработка деталей из керамики, магния и прессованной древесины, связанной синтетической смолой.

9. Не разрешается изменять программы (программное обеспечение) в программируемых системах управления.

10. Не разрешается изменять циклы изготовителя DMG и стандартных циклов изготовителя системы управления.

11. В непосредственной близости от станка не разрешается укладывать электрические кабели, вырабатывающие сильное электромагнитное излучение.

12. В радиусе 2 м от станка не разрешается использовать приборы, вырабатывающие сильное электромагнитное излучение (например, электросварочные аппараты).

13. Не разрешается использование мобильных телефонов, так как концентрационная способность оператора станка значительно снижается (например, повышенный риск столкновения в станке при наладке).

14. Не разрешается эксплуатация станка с поврежденным защитным стеклом.

15. В рабочую зону во время обработки заходить не разрешается.

16. Не разрешается принимать медикаменты, наркотики, напитки или другие опьяняющие средства, нарушающие концентрацию и время реакции.

17. Запрещается выполнение сварочных работ на станке.

18. Работать без защитной обуви не разрешается.

19. Запрещается эксплуатация станка во взрывоопасной окружающей среде.

3. Порядок выполнения работы

После изучения общих сведений о станке приступают к отработке навыков по его управлению и наладке.

Порядок включения станка:

1. Провести внешний осмотр станка, проверить наличие давления воздуха (6 бар.) и электропитания.

2. Включить центральный рубильник

3. Дождаться полной загрузки всех систем (около 3 мин.)

4. Нажать клавишу «Гидравлика» на пульте управления

5. Закрыть дверь и нажать клавишу «Закрытие двери»

6. Провести реферирование осей В и С нажатием на клавишу «Пуск»

|

|

|

Порядок загрузки инструмента:

1. Приготовить для загрузки фрезу R390-040С6-11H

2. Зайти в область меню «Инструменты» нажатием кнопки OFFSET

3. Поставить курсор на последнюю ячейку и нажать клавишу «Новый инструмент»

4. Описать новый инструмент: Имя, длина, радиус, число зубьев, направление вращения

5. Нажать клавишу «Загрузить инструмент» и выбрать номер ячейки

6. Открыть дверь магазина, вставить инструмент в ячейку магазина согласно схеме

7. Закрыть дверь магазина и нажать кнопку подтверждения (3)

8. Проверить верность таблицы инструментов

Порядок измерения инструмента на лазере:

1. Зайти в область меню «Инструменты» нажатием кнопки «OFFSET».

2. Встать на ячейку с требуемым инструментом и нажать клавишу «В ручном режиме».

3. Нажать клавишу «Пуск».

4. Произойдет автоматическая смена инструмента.

5. В разделе меню «T, S, M» задать значение оборотов шпинделя 3000 и нажать клавишу «Пуск». Фреза начнет вращаться с частотой 3000 об/мин.

6. Перейти в раздел меню «Измерение инструмента».

7. Заполнить поля для измерения по примеру.

8. Установить значения подачи на 100% и нажать клавишу «Пуск».

9. После измерения проверить данные в таблице инструментов.

4. Содержание и оформление отчета:

Отчет должен содержать цель работы, список основных узлов станка DMU80P, таблицу технических характеристик станка, последовательность включения, загрузки инструмента и измерения инструмента на лазере.

5. Контрольные вопросы

1. Какие параметры необходимо проверить перед включением станка?

2. Какие параметры необходимо указать при создании нового инструмента?

3. Каким образом производится измерение инструмента на станке?

6. Список литературы

1. SIEMENS: учеб. пособие по ShopMill. – Изд. 3-е, перераб. – М., 2003.

2. SINUMERIK 810D/840D/840Di: Руководство по фрезерной и токарной

обработке для начинающих. Изд. 2-е, перераб. – М., 2003.

|

|

|