|

Оборудование для сжигания органосодержащих отходов

|

|

|

|

К основному оборудованию для сжигания органосодержащих отходов относятся следующие: слоевые печи, барабанные вращающиеся печи, шахтные печи, печи с жидкой ванной расплава, циклонные реакторы, реакторы кипящего слоя. Данная классификация приведена в справочнике ИТС9-2015 и не вполне соответствует классификации энергетического оборудования. По существу протекающих процессов все виды перечисленного оборудования относятся к реакторам. В современном оборудовании тепло, образующееся от сжигания отходов, т.е. выработанная тепловая энергия, преобразуется в электрическую энергию или непосредственно используется в виде горячей воды на отопление или горячее водоснабжение. Такое оборудование называют котлами. Котел включает топку и ряд теплообменников, в которых генерируется горячая вода или водяной пар. Роль реакторов в котлах выполняют топки – циклонные топки или топки со взвешенным слоем. Понятие печь предполагает, что оборудование для утилизации тепла смонтировано отдельно и его называют котлом-утилизатором. Топками в таких случаях являются слоевые печи (топки с колосниковой решеткой), барабанные вращающиеся печи, шахтные печи. Рассмотрим это оборудование более подробно.

Слоевые печи наиболее широко используются для высокотемпературного обезвреживания твердых и пастообразных отходов, содержащих органические вещества. Технологическая схема включает саму слоевую печь – камеру сжигания, аппарат газоочистки, соединительные воздуховоды, тягодутьевое оборудование. Загрузка отходов осуществляется в большинстве случаев вручную, а их горение происходит в неподвижном слое на футерованном сплошном поду. Такие слоевые печи не относятся к современному оборудованию. Единичная производительность их не велика.

|

|

|

В целом необходимо отметить, что слоевые печи надежны в эксплуатации, просты при обслуживании (особенно топки с неподвижным подом) и имеют длительный ресурс рабочей кампании, однако пригодны для термического обезвреживания ограниченного класса отходов. Практически невозможно эффективно обезвреживать в этих печах отходы, содержащие легкоплавкие минеральные соединения и вещества в пластическом состоянии, так как происходит замазывание и зашлаковывание слоя.

Основной недостаток локальных слоевых печей — низкая экологическая эффективность термического обезвреживания отходов — повышенный механический недожог, т. е. наличие остаточных токсичных органических соединений в шлаке. Также в слоевых печах не следует сжигать отходы, дымовые газы от сжигания которых могут содержать суперэкотоксиканты: фосген (COCl2), полихлорированные дибензодиоксины (ПХДД) и дибензофураны (ПХДФ). Недостатками большинства действующих высокотемпературных установок со слоевыми печами также являются:

- проскоки токсичных компонентов, усугубленные периодической загрузкой относительно больших разовых объемов уничтожаемых отходов;

- образование токсичного шлака, содержащего растворимые соли тяжелых металлов и остатки органических компонентов.

Наиболее распространены на практике топки со слоевым сжиганием, оборудованные колосниковыми подвижными решетками, обеспечивающими перемешивание и перемещение отходов в течение всего процесса горения и, таким образом, максимально полное сгорание органической части отходов.

К современным устройствам относятся наклонные переталкивающие решетки, состоящие из нескольких секций. Каждая секция включает элемент колосниковой решетки и устройство для подачи первичного воздуха. Элемент решетки состоит из чередующихся подвижных и неподвижных колосников, расположенных внахлест подобно черепице на крыше.

|

|

|

Конструкция переталкивающей решетки для сжигания отходов фирмы «Steinmuller» представлена на рис.6.

Рис.6. Секции наклонно-переталкивающей решетки для сжигания отходов фирмы «Steinmuller».

Решетки компонуются по ширине из двух или трех линий. Экспериментально подобранный угол наклона решетки – 12,50 обеспечивает не только хорошее рыхление материала, но и надежное управление движением потока. Для перевала отходов с целью их рыхления предусматривается одна или две ступени по длине колосниковой решетки (в зависимости от числа секций). Высота рыхлящих перепадов небольшая и не приводит к повышенному выбросу пыли.

Барабанные вращающиеся печи широко используют за рубежом для сжигания твердых и пастообразных промышленных, бытовых и медицинских отходов, а также обезвоженных осадков сточных вод. Обычно барабанная вращающаяся печь представляет собой стальной барабан, имеющий футеровку из огнеупорного кирпича, бетона или водоохлаждаемую, который вращается со скоростью 0,05–2 об/мин.

Барабанные печи устанавливаются с небольшим наклоном в направлении движения отходов. Температуру в барабанной печи в зависимости от вида сжигаемых отходов поддерживают в пределах 900 °C — 1400 °C. В случае необходимости дополнительное топливо или жидкие горючие отходы подаются через горелочное устройство, обеспечивая необходимую температуру внутри печи. Поступившие отходы, перемешиваясь при вращении печи, подсушиваются, частично газифицируются и перемещаются в зону горения. Излучение от пламени в этой зоне раскаляет футеровку печи и способствует выгоранию органической части отходов и подсушки вновь поступивших. Отходы и топливо, а также окислитель (воздух) подаются со стороны загрузки, шлак выгружается с противоположного торца печи в твердом виде или в виде расплава.

В связи с малоэффективным перемешиванием отходов барабанные вращающиеся печи характеризуются низкой удельной тепловой и массовой нагрузкой топочного объема, громоздки, а в дымовых газах наблюдается повышенный химический недожог.

Шахтные печи. В нашей стране и за рубежом разрабатываются и исследуются на опытных и демонстрационных установках процессы пиролиза и газификации твердых и пастообразных органических отходов в шахтных печах в фильтруемом плотном слое.

|

|

|

В России выполнены разработки шахтных газификаторов типа доменных печей с жидким шлакоудалением (процесс «Пурвокс»), однако эти разработки не реализованы в промышленности. Пока не внедрен в практику и шахтный пиролиз твердых бытовых отходов с плазменным нагревом («плазменный пиролиз и остеклование ТКО»).

Печи с жидкой ванной расплава. Среди многих предлагаемых технологий термического обезвреживания отходов своей оригинальностью выделяется технология уничтожения токсичных органических отходов в расплавах неорганических солей (США). Сущность метода заключается в следующем. Дешевые неорганические соединения (например, соду или негашеную известь) расплавляют в керамическом реакторе при температурах 800 °C — 1000 °C. Через расплав продувают воздух и подают в реактор органические отходы.

Метод обработки отходов в расплавленных солях (ОРС) представляется перспективным, однако еще не вышел из стадии опытных и демонстрационных испытаний.

Циклонные реакторы являются экологически эффективными и надежными устройствами для термического обезвреживания органических отходов. Высокие удельные массовые нагрузки циклонных реакторов обусловлены помимо особой аэродинамической структуры газового потока тонким диспергированием отходов специальным распылителем или непосредственно скоростным потоком газов в объеме реактора. В России разработаны циклонные реакторы различной модификации для огневого (высокотемпературного) обезвреживания жидких отходов, содержащих органические и минеральные вещества.

Реакторы кипящего слоя. Принцип работы реакторов с кипящим слоем состоит в подаче газов (воздуха) через слой инертного материала (песок с размером частиц 1–5 мм), поддерживаемого колосниковой решеткой. Сжигание в кипящем слое осуществляется за счет создания двухфазной псевдогомогенной системы «твердое-газ» под действием восходящего потока газ, достаточного для поддержания твердых частиц во взвешенном состоянии. Слой напоминает кипящую жидкость, и его поведение подчиняется законам гидростатики.

|

|

|

После разогревания песка с помощью запальной горелки до температуры 750-800 0С начинают подачу отходов в кипящий слой, где они смешиваются с песком и в процессе движения истираются.

В результате хорошей теплопроводности песка отходы начинают быстро и равномерно гореть. Выделяющееся при этом тепло обеспечивает поддержание песка в горячем состоянии, что позволяет работать в автогенном режиме без подвода дополнительного топлива для поддержания режима горения.

В зависимости от характера псевдоожижения различают три модификации кипящего слоя:

а) Реакторы для сжигания твердых отходов, шламов и осадков сточных вод со стационарным кипящим слоем обычно состоят из цилиндрической или прямоугольной топочной камеры, ограниченной газораспределительной решеткой, конструкция которой предусматривает возможность удаления шлака. Реакторы со стационарным кипящим слоем широко используют для сжигания отходов в США, Германии, Японии и многих других странах.

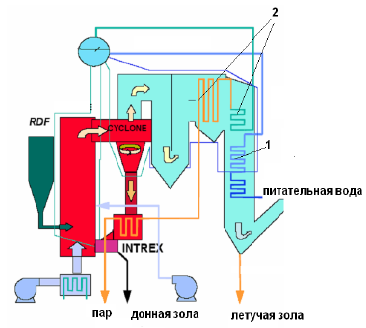

б) Некоторое количество инертного материала при увеличении скорости газов сверх скорости витания начинает выноситься из слоя настолько интенсивно, что необходимо его восполнение. Циркулирующий кипящий слой (ЦКС) отличается от стационарного кипящего слоя наличием по тракту дымовых газов циклонных золоуловителей. Уловленный материал возвращается из циклонов в слой, где продолжается обработка отходов.

в) В Великобритании разработана технология сжигания твердого топлива в котле с вращающимся кипящим слоем. Эта работа была первым опытом вихревого или вращающегося кипящего слоя.

На рис.7 приведена топка с кипящим слоем.

Рис.7. Топка с кипящим слоем.

На рис.8 приведена схема котла с ЦКС.

Рис.8. Схема котла с ЦКС для сжигания твердых бытовых отходов.

|

|

|