|

Изготовление тонкопленочной структуры ванадий-алюминий

|

|

|

|

В настоящее время на производственных предприятиях микроэлектронной промышленности выявляется потребность в нанесении тонких металлических и диэлектрических пленок на различные поверхности. Тонкие пленки широко применяются в качестве упрочняющих, светоотражающих, проводящих и диэлектрических покрытий. Чаще всего данные виды работ ведутся в НИИ для получения и исследования новых перспективных материалов как для микроэлектронной промышленности, так и для устройств наноэлектроники.

В последние годы, благодаря интенсивным экспериментальным и теоретическим исследованиям, в технологии тонких пленок достигнут значительный прогресс. В зависимости от решаемой задачи, в распоряжении исследователей имеются различные методики получения образцов, гарантирующие воспроизводимые и стабильные характеристики конечного продукта.

| Таблица 1. Методы нанесения тонкопленочных покрытий | ||||

| Наименование метода | Условия реализации метода | Основные виды покрытий | Преимущества метода | Недостатки метода |

| Термовакуумное (резистивное) испарение | Рабочая среда: вакуум 10-2...10-3 Па. Испарение металлов резистивным нагреванием | Металлические покрытия: Al, Ag, Cu, Zn, Cd, Cr, Ni, Co, Si | Высокая скорость осаждения. Возможность получения толстых покрытий | Недостаточно плотная структура покрытий. Невысокие механические свойства. Невозможность получения тугоплавких поверхностей |

| Электронно-лучевое испарение | Рабочая среда: вакуум 10-4...10-3 Па реактив. газы N2, O2, CH4. Испарение металлов сфокусированным электронным пучком с дополнительной ионизацией | Металлические покрытия: Al, Ag, Cu,Ti, Cr, Ni, Co, Si Керамические покрытия: TiN, ZrN, TiC, ZrC, TiCN, ZrCN, Al2O3, TiO2, SiO2, ZrO2, ZrO2/Y2O3 | Высокая скорость осаждения. Возможность получения толстых покрытий (до 200 мкм). Высокая чистота покрытий (минимум примесей) | Трудно обеспечить равномерность толщины и стехиометрии на изделиях сложной конфигурации. Низкая степень загрузки изделиями объема рабочей камеры |

| Лазерное испарение (абляция) | Рабочая среда: вакуум 10-5...10-3 Па. Испарение материалов различного состава лазерным импульсом длительностью от мкс до фс. | Покрытия для микроэлектроники: Sb2S3, As2S3, SrTiO3, BaTiO3, GaAs Алмазоподобные покрытия (DLC) с высокими характеристиками | Получение покрытий сложных соединений Высокая чистота покрытий (минимум примесей) | Сложность реализации |

| Вакуумно-дуговое испарение | Рабочая среда: вакуум 10-3...10-2 Па. Реактив. газы N2, O2, CH4; Р = 0,01...1 Па, Т = 300...600°С. Испарение металлов в катодном пятне дугового разряда. Осаждение покрытий с высокой степенью ионного воздействия | Металлические покрытия: Ti, Zr, Hf, Cr, Ta, Ni, Co,Si, MCrAlY (M=Ni, Co) Керамические покрытия: TiN, ZrN, CrN, TiC, TiCN, ZrCN, TiAlN, AlCrN, TiO2, ZrO2 Нанокомпозиты: TiAlN/Si3N4, AlCrN/Si3N4. Покрытия DLC | Высокая скорость осаждения. Относительная простота технической реализации. Эффективная ионная очистка изделий перед нанесением покрытий. Высокие свойства керамических покрытий | Наличие в структуре покрытий микрокапельной металлической фазы. Относительно высокие температуры осаждения покрытий |

| Магнетронное распыление | Рабочая среда: чистые газы Ar, N2, O2, CH4; Р = 0,05– 1 Па, Т = 60...6000°С Ионное распыление металлов в магнетронном разряде | Полный спектр металлических покрытий: Al, Ag, Au,Cu, Zn, Sn, Cd Ti, Zr, Hf, Cr, Ta, Ni, Co, Si, MCrAlY (M=Ni, Co) и др. Керамические покрытия: TiN, ZrN, CrN, TiC, TiCN, ZrОN, TiAlN, AlCrN, TiBN CrAlTiYN, TiO2, ZrO2, Al2O3, SiO2. Нанокомпозиты: 3D: TiAlN/Si3N4, TiN/BN, AlCrN/Si3N4, ZrN/Cu, ZrO2/Al2O3. 2D: TiN/NbN, TiN/CrN, TiN/AlN, CrN/AlN, TiN/CN. Покрытия DLC | Плотная микро- (нано-) кристаллическая структура металлических и керамических покрытий при полном отсутствии капельной фазы Возможность нанесения покрытий на термочувствительные материалы при низких температурах Наиболее широкий спектр покрытий различного назначения; высокая скорость осаждения; высокие свойства металлических и керамических покрытий. Большая производительность. | Относительная сложность технической реализации метода при получении реактивных (керамических) покрытий. Относительно высокая стоимость оборудования. Разброс по удельному сопротивлению на разных подложках. |

|

|

|

|

|

|

Метод электронно-лучевого испарения является разновидностью метода термовакуумного напыления. Основное отличие состоит в том, что в первом случае испарение материалов осуществляется с помощью электронного луча, а во втором случае резистивным испарителем.

В устройствах, основанных на принципе нагрева материала электронной бомбардировкой, применяются электронные пушки. Поток электронов ускоряется электрическим напряжением до 10 кВ и системой электромагнитных линз фокусируются на поверхности материала. Существенная доля энергии превращается в тепло и материал в точке, куда попадает электронный пучок. Поток испаряющегося материала при условии, что давление пара превышает остаточное давление в рабочей камере, распространяется по всем направлениям, попадает на подложку, конденсируется и формирует тонкую пленку материала.

Скорость испарения, т.е масса испаряющегося с единица поверхности в единицу времени вещества, нагреваемого в высоком вакууме, возрастает с температурой поверхности приблизительно экспоненциально.

Преимущество электронно-лучевого испарения по сравнению с резистивным испарением заключается в том, что с его помощью можно получить большую поверхность и лучшую равномерность толщины пленок, так как материал напыляется на подложку не с точечного источника, а с плоской поверхности распыляемого материала.

Методом электронно-лучевого испарения получают пленки тугоплавких металлов – титана, тантала, никеля, нихрома.

К преимуществам этого метода стоит также отнести возможность получения пленок с улучшенными адгезионными свойствами, что объясняется благоприятными условиями для образования адгезионного подслоя. Также установки электронно-лучевого испарения имеют более высокую производительность по сравнению с установками резистивного испарения.

|

|

|

Материалы проводников и контактных площадок должны отвечать следующим требованиям: иметь высокую электропроводность, адгезию к подложке, коррозионную стойкость, не рекристаллизовываться под воздействием высоких температур при токовых нагрузках, быть совместимыми с другими элементами гибридных интегральных схем.

В качестве токоведущих материалов используется обычно золото, медь, серебро, алюминий. Нет материала, удовлетворяющего всем требованиям, поэтому применяются многослойные пленки, состоящие из адгезионного подслоя, проводящего и антикоррозионного слоев. В качестве адгезионного подслоя используется хром, нихром, титан, ванадий. Для проводящего слоя используют золото, медь, алюминий. Наиболее широко применяется медь. Медь применяют только в составе многослойных пленок. В качестве подслоя меди применяется хром, нихром, титан, ванадий. Защитным покрытием для меди служат золото, платина.

3.2 Методика определения основных технологических параметров тонких металлических плёнок: скорости распыления, толщины и чистоты плёнок, разброса толщины плёнок.

Толщина плёнки определяется скоростью распыления, расположением подложки, температурой подложки.

Согласно уравнению Герца-Кнудсена, скорость испарения или число частиц, испаряющихся с единицы площади источника в единицу времени.

(1)

(1)

где P-давление насыщенных паров испаряемого материала при температуре испарения; k –постоянная Больцмана; T – температура испарения; m – масса молекулы, М- молярная масса; Na - 6,02*1023 моль-1 – число Авогадро.

Кроме скорости испарения, толщина пленки зависит от положения подложки.

Точечным испарителем называется испаритель, у которого диаметр области испускания частиц паров пренебрежительно мал по сравнению с расстоянием между испарителем и подложкой.

Для плоского источника скорость испарения

(2)

(2)

где J- поток вещества, осаждаемого в единицу времени на единицу площади подложки; N – поток испарившегося вещества

|

|

|

Профиль толщины покрытия зависит от Θ, ϕ, r, т. е. расстояние между подложкой и испарителем и в общем виде от угла падения частиц на подложку.

Точечным испарителем называется испаритель, у которого диаметр области испускания частиц паров пренебрежительно мал по сравнению с расстоянием между испарителем и подложкой.

Чистота получаемых пленок наряду с геометрическими размерами имеет первостепенное значение в любом технологическом процессе нанесения покрытий. Технологическая среда (газы остаточной атмосферы) оказывает наибольшее влияние на чистоту покрытий в процессе конденсации вещества на подложке перед началом конденсации, количеством внедрившихся во время осаждения газа, а также химическими реакциями, протекающими на поверхности покрытия во время охлаждения подложки.

Под геттерным эффектом понимается необратимый захват частиц остаточного газа материалом покрытия во время роста.

Процесс загрязнения зависит от степени вакуума и скорости охлаждения. Процесс осаждения необходимо проводить в форсированном режиме(со скоростью осаждения порядка 10-102 нм/с). Степень вакуума задаётся необходимой степенью чистоты плёнки.

3.3 Устройство и технические характеристики установки вакуумного напыления УВН РЭ.Э -60-002.

Установка УВН РЭ.Э -60-002 предназначена для электронно-лучевого напыления тонких пленок металлов, диэлектриков и полупроводников, а также многокомпонентных тонкопленочных композиций, получаемых методом последовательной и одновременной конденсации элементов. Она состоит из рабочего объема, системы откачки, электрического шкафа питания и двух стоек управления. Вакуумная система обеспечивает создание и поддержание вакуума в камере.

Современные вакуумные установки оснащены системами ионно-плазменной очистки рабочего объема. Ионизация молекул остаточных газов с образованием свободных электронов и положительных ионов происходит при достижении в рабочем объеме вакуума р=100-10-1 Па и под действием разности потенциалов. Область среднего вакуума имеет наибольшую электропроводность и в этих условиях свободные электроны поджигают плазму, а вторичные электроны поддерживают самостоятельный разряд. Прохождение электрического тока через разряженный газ сопровождается характерным свечением: кислород светиться желтым светом, азот – оранжевым, вода – белым, аргон – фиолетовым.

Средняя длина свободного пробега у электрона в несколько раз больше, чем у иона поэтому при ионно-плазменной обработке обязательно присутствует электронная бомбардировка объекта.

|

|

|

Если в рабочем объеме присутствует источник свободных электронов, то он выступает инициатором ионизации молекул остаточного газа и атомов испаряемого в рабочем объеме металла. В таких технологических моментах имеет место или частичная ионизация конденсируемых атомов металла или формирование их кластеров.

Обязательным элементом рабочего объема вакуумной системы является нагреватель подложек, обеспечивающий стабильное поддержание температуры подложек в течение всего процесса формирования пленок. Температура подложки определяет адгезию, структуру и другие характеристики получаемой пленки.

Изготовление тонкопленочной структуры ванадий-алюминий

Для изготовления тонкопленочной структуры ванадий-алюминий магнетронным методом нам понадобилось следующее оборудование: Агрегат непрерывного действия 01-НИ-7-006 ДЕМ 3.273.038; пылесос бытовой ГОСТ 10280-83; микроскоп МЕТАМ-Р1 ТУ3-3.1770-83; пинцет с ограниченным захватом П-641; сосуд СК-16 ГОСТ 16024-79; отвертка 78-0359Н 12*1; тара межоперационная П-572; баллон для аргона ГОСТ 21240-89; наконечники для пинцета П-139, 524; скальпель медицинский ГОСТ 21240-89; респиратор ШБ-1 «Лепесток-200» ГОСТ 12.4.028-76; очки защитные ГОСТ 12.4.013-85.

Также нам понадобились следующие материалы: мишень алюминиевая МАРКИ А с никелевой вставкой 995 ЯЕО.021.157 ТУ; мишень ванадиевая МАРКИ ВНМ-0 Ф200*5 ТУ-48-4-373-76; азот газообразный 1 класс ОСТ 11050.003-83; вода питьевая ГОСТ 2874-82; аргон газообразный высший сорт ГОСТ 10157-79; воздух класс 1 ГОСТ 17433-80; спирт этиловый ректификованный технический ГОСТ 18300-87; азот жидкий высший сорт ГОСТ 9293-74; шкурка шлифовальная бумажная влагопрочная М20 ПА230*210 ГОСТ 10054-82; перчатки хлопчатобумажные двойные ГОСТ 5007-87; ткани хлопчатобумажные базевой группы арь. 244 ГОСТ 11680-76.

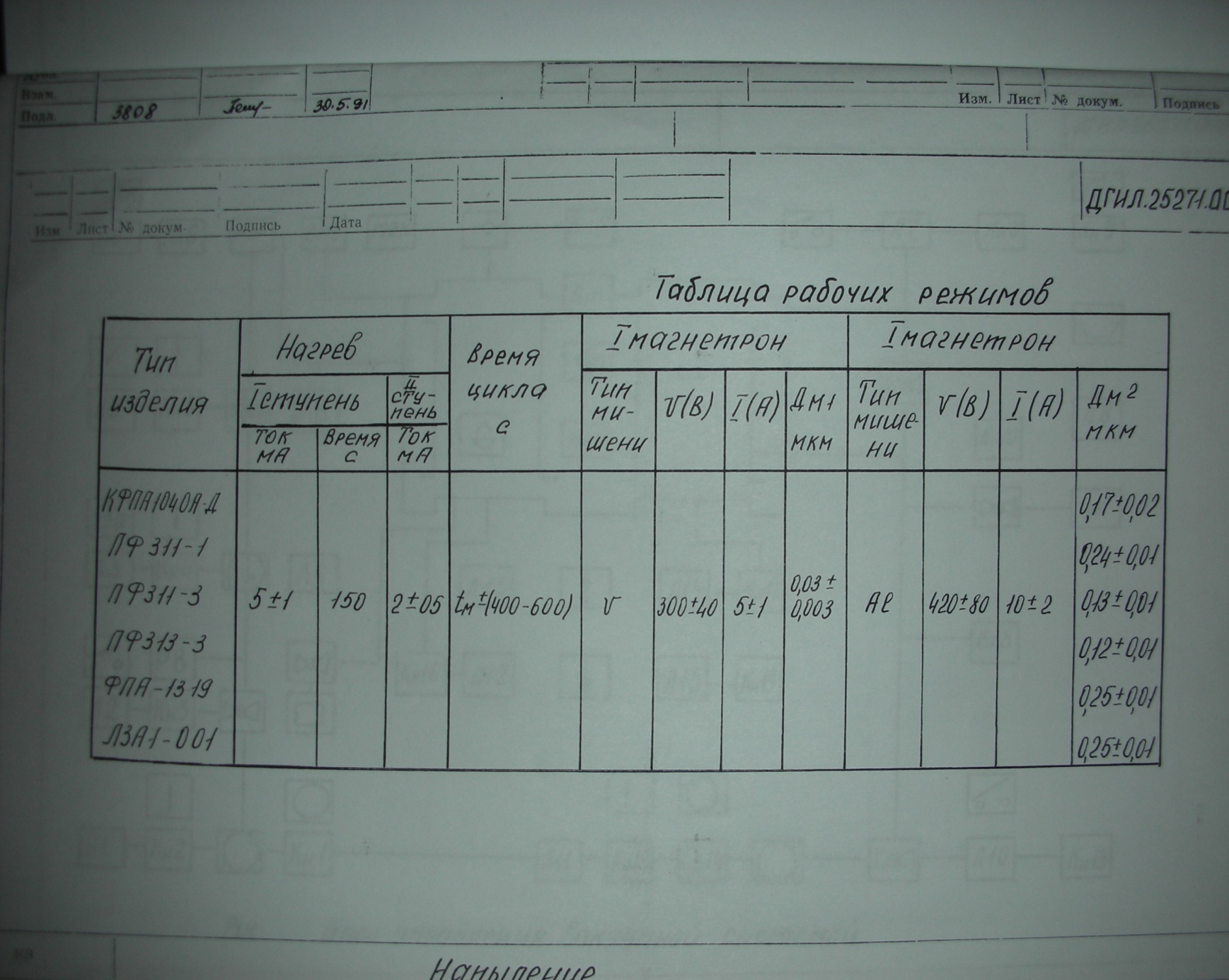

Первым этапом нашей лабораторной работы являлась подготовка установки к работе. Для этого мы подали в установку холодную и горячую воду, сжатый воздух, газообразный азот, открыв вентиль на соответствующей магистрали. Затем установили в установку две мишени на первый и второй магнетроны согластно таблице рабочих режимов (табл. 2).

Таблица 2. Рабочие режимы

Затем мы открыли вентиль на баллоне с аргоном, находящемся в шкафу. Установили давление 19,6*104 Па/2 кГс/см2. Далее мы установили при помощи редуктора, расположенного в корпусе установки давление аргона 0,7+-0,1 кГс/см2. Затем мы открыли кран горячей воды в корпусе установки. При этом кран холодной воды должен быть закрыт. Включили установку, поставив тумблер сеть расположенный на блоке 14 (схема 1) в верхнее положение, при этом загорелась сигнальная лампа на блоке 5.

|

|

|