|

Сварочные генераторы постоянного тока

|

|

|

|

Возможно применение сварочных генераторов постоянного тока двух типов: коллекторных и вентильных.Рассмотрим принцип действия коллекторного сварочного генератора на примере генератора самовозбуждения с обмотками параллельной намагничивающей и последовательной размагничивающей (рис. 13). Магнитные потоки, создаваемые обмотками, направлены навстречу друг другу.Намагничивающая обмотка присоединена к главной и дополнительной щеткам и получает питание от генератора непосредственно.Напряжение питания намагничивающей обмотки неизменно вследствие подмагничивающего действия реакции якоря, которая компенсирует размагничивающее действие в этой половине полюса генератора последовательной обмотки. Размагничивающая обмотка включена последовательно со сварочной дугой.

Рис. 13. Принципиальная электрическая схема сварочного коллекторного генератора постоянного тока:

ОН - обмотка намагничивающая; ОР - обмотка размагничивающая; Фн, Фр - магнитные потоки намагничивающий и размагничивающий; А и В - щетки главные; R - реостат регулировочный

При отсутствии тока в сварочной цепи действует только одна намагничивающая обмотка возбуждения, образуя магнитный поток Фн. Этот поток индуктирует ЭДС в якоре, равную напряжению холостого хода, которое регулируют реостатом. При зажигании и горении дуги в сварочной цепи протекает ток, и размагничивающая обмотка создает магнитный поток Фр, пропорциональный числу ее витков и сварочному току. Поток Фр направлен встречно магнитному потоку намагничивания Фн и уменьшает его, поэтому при работе сварочного генератора при сварке его ЭДС индуктируется разностью потоков Фн и Фр. При увеличении сварочного тока магнитный поток Фр возрастает и разность потоков Фн - Фр уменьшается, поэтому снижается и напряжение генератора. Так при ручной сварке обеспечивается падающая внешняя характеристика генератора, необходимая для устойчивого горения дуги.

|

|

|

Крутизну наклона внешней характеристики генератора можно регулировать изменяя число витков последовательной обмотки возбуждения ОР. При этом получается ступенчатое регулирование обычно с двумя ступенями. На ступени с большим числом витков размагничивающей обмотки ее размагничивающее действие увеличивается, и внешняя характеристика генератора более крутая, а сварочный ток меньше при том же напряжении холостого хода генератора. Плавное регулирование сварочного тока в пределах каждой ступени можно осуществить изменением тока в намагничивающей обмотке ОН при помощи реостата. При этом увеличение тока возбуждения вызывает увеличение намагничивающего потока Фн, сварочного тока и напряжения холостого хода генератора.

Регулирование сварочного тока реостатом, включенным в цепь обмотки возбуждения, имеет недостаток, заключающийся в том, что при изменении тока возбуждения изменяется напряжение холостого хода. При уменьшении тока возбуждения напряжение холостого хода также уменьшается и может быть недостаточным для зажигания дуги. По этой причине в диапазонах малых токов сварочный ток регулируют включением в цепь якоря генератора дополнительных балластных сопротивлений, увеличивающих крутизну внешних характеристик при неизменном напряжении холостого хода.

Генератор состоит из корпуса с прикрепленными к нему полюсами из листов электротехнической стали, на которых расположены обмотки подшипниковых щитов, якоря с коллектором и токосъемного механизма. Сверху располагается коробка зажимов для отходящих проводов и перемычек регулирования тока.

|

|

|

Вентильные генераторы так называются по наличию блока выпрямительных вентилей, которые выпрямляют переменный ток, наводимый в обмотках генератора, в постоянный сварочный ток. Вентильные генераторы обеспечивают высокую стабильность и эластичность сварочной дуги. У них выше коэффициент полезного действия и меньше масса по сравнению с другими генераторами. Их применение позволяет уменьшить разбрызгивание металла при сварке и улучшить качество швов.

На статоре генератора расположена трехфазная силовая обмотка, которая присоединена к блоку выпрямительных вентилей, собранных по трехфазной мостовой схеме. Обмотка возбуждения прикреплена к станине и находится между двумя пакетами ротора, размещенными вдоль его оси.

На валу ротора расположены два пакета из электротехнической стали, имеющих полюсы, без обмоток. Ротор является индуктором генератора и при своем вращении наводит в обмотке статора ЭДС повышенной частоты.

Магнитный поток, создаваемый обмоткой возбуждения, распределяется так, что один пакет ротора образует северные полюсы, а другой — южные.

При вращении ротора витки обмотки статора пронизываются изменяющимся магнитным потоком, и в фазах обмотки статора возникает переменная ЭДС, которая преобразуется в постоянную выпрямительным блоком.

На рис. 14 приведена принципиальная электрическая схема вентильного сварочного генератора. На схеме трехфазная обмотка генератора присоединена к выпрямительному мосту VD4-VD9, состоящему из силовых кремниевых диодов. К выходу выпрямительного моста присоединяются кабели, идущие к сварочному посту.

Рис. 14. Принципиальная схема вентильного сварочного генератора:

ОЯ — обмотка якоря; ОВ — обмотка возбуждения; ТУ, ТА — трансформаторы напряжения и тока; VD1-VD3 — диоды в цепи возбуждения; VD4-VD9 — вентили силового блока; R — реостат для управления величиной сварочного тока

Генератор работает с самовозбуждением от силовой цепи. После запуска генератора начальное его самовозбуждение происходит от остаточного магнетизма в массивных магнитных деталях машины — станине, втулке на валу, и на зажимах обмоток якоря появляется ЭДС величиной порядка 3...4 В. Обмотка возбуждения через трансформатор TV и выпрямитель VD1 получает питание, ЭДС на зажимах обмотки якоря начинает расти, и генератор возбуждается до напряжения холостого хода. С появлением сварочного тока обмотка возбуждения начинает получать питание и от трансформатора тока ТА через выпрямитель VD2.

|

|

|

Так как естественная внешняя характеристика генератора падающая, то с ростом сварочного тока напряжение на зажимах генератора уменьшается, также начинает уменьшаться составляющая тока возбуждения от трансформатора напряжения TV, а составляющая тока возбуждения от трансформатора тока ТА увеличивается с ростом нагрузки.

Поскольку мгновенные значения амплитуд вторичных напряжений трансформаторов TV и ТА сдвинуты по фазе, то при любой нагрузке оба трансформатора через свои выпрямители VD1 и VD2 дают питание обмотке возбуждения до режима короткого замыкания, при котором работает только трансформатор ТА. Вентиль VD3 служит для разрядки электромагнитной энергии, накапливаемой в катушках обмотки возбуждения.

Реостатом R можно плавно регулировать крутизну внешних характеристик генератора и сварочный ток в пределах одного диапазона.

Грубое регулирование сварочного тока можно осуществить переключением схемы обмотки якоря.

56. Понятие об элементах резания при точении (скорость резания, подача, глубина резания). Их определение и влияние на процесс резания. Элементами режима резания являются: глубина резания, подача и скорость резания.

Глубина резания t(мм) – расстояние между обрабатываемой и обработанной поверхностями, измеренное по нормали к последней. При точении – это толщина слоя металла срезаемого за один проход резца. При обтачивании, растачивании, рассверливании

t = (D – d) / 2,

где D – наибольший диаметр касания инструмента с деталью, мм;

d – наименьший диаметр касания инструмента с заготовкой, мм.

При сверлении t = D / 2,

где D – диаметр отверстия, мм.

При отрезании и вытачивании канавки глубина резания соответствует ширине прорези, выполняемая резцом за один проход.

Подача (мм/об) – величина перемещения инструмента за один оборот заготовки. Различают продольную, поперечную и наклонную подачи в зависимости от направления перемещения резца. Рекомендуется для данных условий обработки выбирать максимально возможную величину подачи.

|

|

|

Скорость резания V (м/мин) – путь, который проходит наиболее удаленная от оси вращения точка поверхности резания относительно режущей кромки в направлении главного движения в единицу времени. Скорость резания для станков с главным вращательным движением (токарных, сверлильных, фрезерных) подсчитывается по формуле

V = pDn / 1000» Dn / 320,

где D – наибольший диаметр заготовки (при токарной обработке),

диаметр сверла (при сверлении) или диаметр фрезы (при фрезеровании), мм;

n – частота вращения заготовки или инструмента, об/мин.

Режим резания, который обеспечивает наиболее полное использование режущих свойств инструмента и возможностей станка при условии получения необходимого качества обработки, называется рациональным.

Для повышения производительности труда рекомендуется работать с возможно большим режимом резания. Однако его увеличение ограничивается стойкостью инструмента, жесткостью и прочностью обрабатываемой детали, узлов станка и его мощностью.

Высокая производительность может быть достигнута, если в первую очередь будут приняты наибольшие возможные значения глубины резания и подачи и в зависимости от них – допустимая скорость резания, обеспечивающая принятую стойкость инструмента.

Выбор режима резания выполняют на основании исходных данных: чертежа обрабатываемой детали, размеров заготовки, типа, материала и геометрии инструмента, паспортных данных станка в следующем порядке.

1. Глубина резания принимается в зависимости от величины припуска. Рекомендуется вести обработку за один проход. Минимальное число проходов определяется мощностью станка, жесткостью детали и заданной точностью обработки. При черновой обработке (если условия позволяют) глубину резания назначают максимальной – равной всему припуску. Точные поверхности обрабатывают вначале предварительно, затем окончательно. При чистовой обработке глубину резания назначают в зависимости от требуемых степени точности и шероховатости поверхности в следующих пределах: для шероховатости поверхности до Rz от 10 до 20 включительно глубина резания 0,5 – 2,0 мм, для Rz от 2,5 до 0,063 – 0,1 – 0,4 мм.

2. Подачу выбирают из нормативных таблиц в зависимости от марки обрабатываемого материала, размеров заготовки и выбранной глубины резания. Рекомендуется для данных условий обработки выбирать максимально возможную величину подачи. При черновой обработке ее значение ограничивается жесткостью детали, инструмента и допустимым усилием предохранительного механизма подачи станка. Подача для чистовой обработки определяется главным образом шероховатостью обрабатываемой поверхности. Для уменьшения шероховатости подачу следует принимать меньшей.

|

|

|

Окончательно подачу корректируют исходя из данных станка и принимают ближайшую из имеющихся на станке.

3. Скорость резания, допускаемая инструментом, определяется заданной стойкостью резца, глубиной резания, подачей, твердостью обрабатываемого материала и рядом других факторов. Средняя стойкость резца обычно принимается равной 30–90 мин.

Скорость резания назначают по соответствующим нормативным таблицам в зависимости от свойств обрабатываемого материала, принятых значений глубины резания и подачи. Такие таблицы составлены для определенных условий работы. Поэтому если действительные условия резания отличаются от нормативных, выбранную скорость надо умножить на поправочные коэффициенты, прилагаемые к таблицам.

4. Зная скорость резания, определяют частоту вращения n (об/мин) из формулы

n = 1000V / pD» 320V / D,

где V – скорость резания, м/мин; D – наибольший диаметр касания инструмента с заготовкой, мм.

Так как станок точно такой частоты вращения шпинделя может не иметь, вследствие ее ступенчатого регулирования, то назначают ближайшую меньшую величину. В результате этого незначительно снижается скорость резания, но зато стойкость режущего инструмента повышается.

5. По принятой частоте вращения подсчитывается действительная скорость резания (м/мин).

V = Dn / 320.

6. Проверку режима резания по мощности при черновом точении можно выполнить, пользуясь формулой

Nрез = Pz V / 60 * 1020,

где V – скорость резания, м/мин.; 1020 – коэффициент перевода Н x м/с в кВт; Pz – вертикальная составляющая силы резания, Н.

Вертикальная составляющая силы резания Pz (Н) – сила сопротивления резанию, действующая в вертикальном направлении касательно к поверхности резания. Для приближенных расчетов ее можно определить из формулы

Pz = KtS,

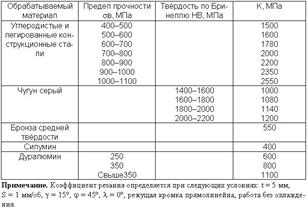

где K – коэффициент резания, равный силе резания, приходящейся на 1 мм2 площади поперечного сечения срезаемой стружки, МПа (табл. 11);

t – глубина резания, мм; S – подача, мм/об.

Таблица 11 Среднее значение коэффициента резания К при точении

После подсчета мощности резания должно соблюдаться условие

N рез * Nшп ,

где N рез – мощность, необходимая на резание; Nшп – мощность на шпинделе.

|

|

|