|

Производство стали в мартеновских печах и конвертерах

|

|

|

|

Сталь выплавляют в мартеновских печах, конвертерах и электропечах из передельного чугуна и стального лома.

Первая мартеновская печь была построена в 1864 г. во Франции. Названа по имени французского металлурга П. Мартена. Она представляет собой пламенную регенеративную печь и имеет рабочее плавильное пространство в форме ванны, ограниченное снизу подиной 9, а сверху – сводом 8 (рис. 8.2).

По бокам расположены две головки 2, служащие для попеременной подачи и смешения газообразного топлива и воздуха, предварительно подогретых в регенераторах. Регенераторы 1 представляют собой камеры со специальными кирпичными насадками. Благодаря периодическому переключению горячего воздуха, поступающего из рабочего пространства печи, и холодного воздуха и газообразного топлива, поступающих в рабочее пространство печи, насадка нагревается, а затем отдает тепло холодному воздуху и газу, подогревая их до температуры 1000–1200 °С.

В мартеновских печах под, стены и свод рабочего пространства выложены огнеупорными материалами. Огнеупорные материалы делят на кислые (динас

с наваркой из кварцевого песка) и основные (магнезит, доломит, хромомагнезитовый кирпич).

Рис. 8.2. Схема устройства мартеновской печи:

1 – регенераторы; 2 – головки; 3 – фурма (труба) для подачи кислорода;

4 – загрузочные окна; 5 – шихта; 6 – факел; 7 – дымовая труба; 8 – свод; 9 – подина

Емкость мартеновских печей от 200 до 900 т. Для печи вместимостью 900 т площадь пода составляет 115 м2. Средний съем стали с 1 м2 в сутки составляет 10 т/ м2, а расход условного топлива – до 80 кг/т, т. е. 0,08.

Мартеновский способ уступает место более производительному и экономичному конверторному процессу.

|

|

|

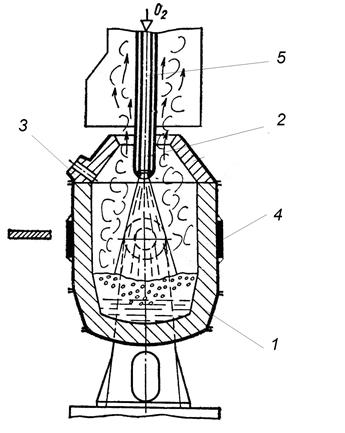

Конвертер (рис. 8.3) представляет собой сосуд грушевидной или цилиндрической формы, выполненный из стального листа и футерованный основным огнеупорным кирпичом.

Рис. 8.3. Схема устройства кислородного конвертера:

1 – корпус конвертера; 2 – горловина; 3 – сталевыпускное отверстие;

4 – опорный пояс; 5 – водоохлаждаемая фурма

Вместимость конвертера 130–350 тжидкого чугуна. В процессе работы конвертер может поворачиваться на цапфах вокруг горизонтальной оси на 360° для заливки чугуна, завалки скрапа, слива стали и шлака (рис. 8.4).

Для выплавки стали конвертер сначала наклоняют и загружают в него металлический лом (скрап). Количество металлолома не должно превышать 30 %. Затем в конвертер заливают жидкий передельный чугун при температуре 1250–1400 °С.

После этого конвертер приводят в вертикальное положение и осуществляют продувку кислородом (или воздухом). При этом происходит окисление железа и примесей и выделяется тепло.

Продувка осуществляется через водоохлаждаемый наконечник трубопровода – фурму – под давлением 0,8–1,4 МПа. Применение кислородного дутья вместо воздушного позволяет получать сталь с низким содержанием азота (0,002–0,006 %).

Для наведения шлака используют известь, железную руду, боксит (Al2O3), плавиковый шпат CaF2 (для разжижения шлака). Поскольку высокое содержание в шлаке FeO (от 7 до 20 %) затрудняет удаление серы, в качестве исходных материалов применяют чугун с содержанием серы не более 0,07 %.

Рис. 8.4. Процесс выплавки стали в кислородном конвертере

Плавка в конвертерах вместимостью 130–300 т заканчивается через 25–50 мин, причем расходы на топливо вообще отсутствуют.

Конверторный процесс наиболее часто применяется в сталеплавильных цехах металлургических комбинатов (заводов) для переделки чугуна в сталь путем продувки его в конвертере газами, содержащими кислород, либо технически чистым кислородом. При этом в результате окисления железа и примесей выделяется тепло в количестве, достаточном для сохранения расплавленного состояния металла в течение всего процесса без подвода тепла из каких-либо других источников.

|

|

|

|

|

|