|

Расчетно-пояснительная записка

|

|

|

|

к курсовому проекту по дисциплине

«Прикладная механика» Проектирование редуктора общего машиностроения

Выполнил: студент группы 4325-280302D

Карманова Виктория Владимировна

Руководитель проекта: доцент кафедры

основ конструирования машин, к.т.н. Хибник Татьяна Алексеевна

Самара 2019

ТЕХНИЧЕСКОЕ ЗАДАНИЕ

Задание №2. Вариант №2.

|

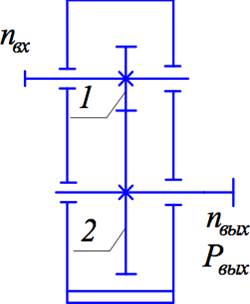

Выполнить эскизный проект редуктора общего машиностроения согласно кинематической схеме и исходным данным. Кинематическая схема показана на рисунке 1.

Рисунок 1 - Кинематическая схема редуктора общего машиностроения

Таблица 1- Исходные данные

| Мощность на выходном валу |  , кВт , кВт

| 3 |

| Частота вращения выходного вала |  , об/мин , об/мин

| 350 |

| Срок службы редуктора |  , ч , ч

| 8000 |

Расчетно–пояснительную записку оформляют согласно стандарту организации [1].

СОДЕРЖАНИЕ

| Введение | 4 |

| 1 Кинематический и энергетический расчет редуктора | 5 |

| 1.1 Определение общего передаточного отношения и выбор электродвигателя | 5 |

| 1.2 Определение частот вращения валов | 5 |

| 1.3 Определение мощностей на валах | 6 |

| 1.4 Определение крутящих моментов на валах | 6 |

| 2 Расчет прямозубой цилиндрической зубчатой передачи | 7 |

| 2.1 Выбор материала зубчатых колес и обоснование термической обработки | 7 |

| 2.2 Определение допускаемых контактных напряжений | 9 |

| 2.3 Определение допускаемых габаритных напряжений | 11 |

| 2.4 Определение габаритных размеров цилиндрической передачи | 12 |

| 2.5 Определение модуля и чисел зубьев | 14 |

| 2.6 Определение геометрических размеров и параметров | 15 |

| 2.7 Проверка прочности по контактным напряжениям | 17 |

| 2.8 Проверка прочности по изгибным напряжениям | 19 |

| 2.9 Расчеты на ЭВМ | 20 |

| 2.10 Определение усилий в зацеплении цилиндрической передачи | 20 |

| 3 Эскизная компоновка | 22 |

| 3.1 Выбор материалов валов | 22 |

| 3.2 Предварительное определение диаметров валов | 22 |

| 3.3 Предварительный подбор подшипников качения | 22 |

| 3.4 Разработка чертежа общего вида | 23 |

|

|

|

ВВЕДЕНИЕ

Основным материалом для изготовления зубчатых колес является сталь, причем не в сыром, а в термически обработанном виде, реже — чугун и пластмассы. Выбор материалов и методов их упрочнения для изготовления зубчатых колес редукторов определяется необходимостью обеспечения прочности, надежности, долговечности, а также технологических требований производства. Кроме того, существуют также и экономические требования, в соответствии с которым материал должен быть по возможности дешевым, а технология изготовления — простой. Эти требования часто противоречат друг другу, поэтому при выборе материалов и их термообработки обычно рассматривают несколько вариантов, чтобы выбрать оптимальный.

Разрушение зубчатых передач чаще всего носит характер усталости выкрашивания от повторных контактных напряжений, а допускаемые контактные напряжения зависят, в основном, от твердости материалов.

Условно все зубчатые передачи в зависимости от твердости рабочих поверхностей подразделяют на две группы: прирабатывающиеся и неприрабатывающиеся.

Колеса прирабатывающихся передач подвергают термообработке: отжигу, нормализации, улучшению, а колеса неприрабатывающихся передач — поверхностной закалке, химико-термической обработке. Режимы термообработки выбирают согласно химическому составу и назначению стали.

1.Кинематический и энергетический расчет редуктора

1.1 Определение общего передаточного отношения и выбор электродвигателя

В качестве электродвигателя используем асинхронные электродвигатели переменного тока серии АИР. Электродвигатели данной серии изготавливаются с различными номинальными частотами вращения валов, а именно 3000, 1500, 1000 и 750 об/мин. В связи с этим выполняем сравнительную оценку передаточных отношений редуктора по формуле(1):

|

|

|

| n н U p = дв n в ых, | (1) |

где

Н

|

Up 1

= 3000 = 8,6

350 ,

350 ,

Up 2

= 1500 = 4,3

350 ,

350 ,

Up 3

= 1000 = 2,9

350 ,

350 ,

Up 4

= 750 = 2,1

350 .

350 .

Согласно рекомендациям определили вид передачи: зубчатая цилиндрическая (тихоходная ступень), твердость зубьев которой не больше 350 НВ и U=2,5…5,6. Для данного типа зубчатой передачи среди полученных значений наиболее подходящее передаточное отношение Up= 4,3.

Номинальная мощность электродвигателя должна быть не менее потребной, т.е.

P д в ³ P д ¢ в ., поэтому выбираем трехфазный электродвигатель АИР100S4/1410 [2].

P ' дв = P вх = 3,09 кВт.

Данный двигатель имеет следующие характеристики: номинальная мощность 3 кВт, номинальная частота вращения 1500 об/мин, фактическая частота вращения 1410 об/мин.

1.2 Определение частот вращения валов

Частота вращения первого (входного) вала равна асинхронной частоте вращения вала электродвигателя: n 1 = n =1410 об / мин.

Частота вращения второго (выходного) вала известна по заданию:

n 2 = n = 350 об / мин.

Уточненное значение общего передаточного отношения редуктора:

Уточненное значение общего передаточного отношения редуктора:

U p =

U p =

n дв n в ых

= n I n II

= 4,1.

1.3 Определение мощностей на валах Мощность на втором (выходном) валу: P II = P = 3 кВт.

Мощность на первом (входном) валу:

|

h P

= 3,09 кВт

.

1.4 Определение крутящих моментов на валах

Крутящий момент на iтом валу определяется мощностью и частотой вращения по следующей формуле (2):

Крутящий момент на iтом валу определяется мощностью и частотой вращения по следующей формуле (2):

| T = 9,55 ×106 P i, i n i | (2) |

где T i – крутящий момент на i том валу, Н⋅мм;

P i – мощность на iтом валу, кВт;

n i – частота вращения на i том валу, об/мин.

Крутящий момент на первом (входном) валу:

T = 9,55 ×106 P I =20929 Н мм.

|

I

Крутящий момент на втором (выходном) валу:

T = 9,55 ×106 P II

T = 9,55 ×106 P II

=81857 Н мм.

|

II

2.Расчет зубчатых передач

2.1 Выбор материала зубчатых колес и обоснование термической обработки

|

|

|

В связи с тем, что для редукторов общего машиностроения не предъявляются специфические требования, то материалы изготовления зубчатых колес выбираются в первую очередь исходя из стоимости. К таким маркам относятся стали 40, 45, 40Х, 40 ХН. Данные материалы могут быть подвергнуты термообработке – нормализации или улучшению. В результате термообработки повышается твердость поверхности зубьев, что способствует повышению контактной и изгибной прочности зубьев, а также повышению износостойкости рабочих поверхностей [2].

Передаваемая мощность 3,09.

На основании этого выбрана сталь марки 45 с видом термообработки нормализация и твердость зуба 175НВ в сердцевине.

Тогда твердость поверхности зуба равна: HB 1 = HB 2 +15 =175 +15 =190.

2.2  Определение допускаемых контактных напряжений

Определение допускаемых контактных напряжений

| [ s ] = (s H lim b ) K, H S HL H | (3) |

где  – базовый предел контактной выносливости, МПа;

– базовый предел контактной выносливости, МПа;

– коэффициент безопасности по контактным напряжениям;

– коэффициент безопасности по контактным напряжениям;  – коэффициент долговечности по контактным напряжениям.

– коэффициент долговечности по контактным напряжениям.

Коэффициенты безопасности по контактным напряжениям для шестерни и колеса можно принять одинаковыми в интервале S H = 1,1...1,3 [2]. Возьмем S H =1,2.

Базовый предел контактной выносливости для шестерни и колеса при нормализации или улучшении определяется по формуле: s Н lim b = 2 HB + 70.

s Н lim1 = 2×190 + 70 = 450,

s Н lim2 = 2×175 + 70 = 420.

Коэффициенты долговечности по контактным напряжениям для шестерни и колеса определяются по формуле (4):

| K = 6 N H, 0 HL N HE | (4) |

|

0

– где базовое число циклов перемены контактных напряжений;

N HE – расчётное число циклов перемены контактных напряжений.

Базовое число циклов перемены контактных напряжений при твердости поверхности

зубьев

HB < 350

для шестерни и колеса:

|

01

|

02

| N HE = 60 Cnt h K HE, | (5) |

где C – число нагружений зуба за один оборот зубчатого колеса;

n – частота вращения зубчатого колеса, об/мин;

t h – срок службы редуктора, ч;

|

|

|

K HE

– коэффициент эквивалентности по контактным напряжениям.

Число нагружений зуба шестерни и колеса за один оборот в простых однопоточных передачах составляет C = 1.

Частоты вращения зубчатых колес равны частотам вращения валов, на которых они установлены, т.е. шестерня вращается с частотой вращения входного вала, а колесо вращается с частотой вращения выходного вала.

Коэффициент эквивалентности по контактным напряжениям при постоянном режиме

работы принимается

K HE = 1.

Получаем расчетное число циклов:

|

= 60 Cnt h K HE = 60 ×1×1410 × 8000 ×1 = 676800000,

|

Расчетное значение числа циклов перемены контактных напряжений больше базового,

т.е.

N HE > N H 0

, поэтому коэффициент долговечности по контактным напряжениям

принимается

K HL = 1.

Допускаемые контактные напряжения для каждого зубчатого колеса определяются по формуле (3) и их расчеты выглядят следующим образом:

[ s Н ]1

[ s Н ]2

= 450 ×1 = 375,

1,2

1,2

= 420 ×1 = 350.

= 420 ×1 = 350.

1,2

В качестве допускаемых контактных напряжений для передачи принимаем наименьшее значение допускаемых контактных напряжений для шестерни и колеса, т.е [ s H ]2 = 350 МПа.

2.3  Определение допускаемых изгибных напряжений

Определение допускаемых изгибных напряжений

| [ s ] = æ s F lim b ö K K F ç S ÷ FL FC è F ø , | (6) |

где s F lim b

– базовый предел выносливости по изгибу, МПа;

S F K FL K FC

– коэффициент безопасности по изгибным напряжениям;

– коэффициент долговечности по изгибным напряжениям;

– коэффициент, учитывающий двустороннее приложение нагрузки на зуб.

Базовый предел выносливости по изгибу для шестерни и колеса при улучшении:

o F lim b = 1,8 × HB.

|

= 1,8 ×190 = 342 МПа,

o F lim2 = 1,8 ×175 = 315 МПа.

Коэффициент безопасности по изгибным напряжениям для шестерни и колеса принимаем одинаковыми: S F = 1,9 [2].

Коэффициенты долговечности по изгибным напряжениям при твердости поверхности

зубьев

зубьев

HB < 350

для шестерни и колеса определяются по следующей формуле (7):

| K = 6 N F 0 FL N FE, | (7) |

где

N F 0 – базовое число циклов перемены изгибных напряжений;

N FE

– расчётное число циклов перемены изгибных напряжений.

Базовое число циклов перемены изгибных напряжений для шестерни и колеса

|

N = 4 ×106

Расчётное число циклов перемены изгибных напряжений для шестерни и колеса определяется по формуле (8):

| N FE = 60 Cnt h K FE, | (8) |

где C – число нагружений зуба за один оборот зубчатого колеса;

|

|

|

n – частота вращения зубчатого колеса, об/мин;

t h – срок службы редуктора, ч;

K FE

– коэффициент эквивалентности по изгибным напряжениям.

Число нагружений зуба шестерни и колеса за один оборот в простых однопоточных передачах составляет C = 1.

Частоты вращения зубчатых колес равны частотам вращения валов, на которых они установлены, т.е. шестерня вращается с частотой вращения входного вала, а колесо вращается с частотой вращения выходного вала.

Коэффициент эквивалентности по изгибным напряжениям при постоянном режиме

работы принимается

K FE = 1 [2].

Расчетное число циклов равно:

|

FE

|

FE

т.е.

Расчётное значение числа циклов перемены изгибных напряжений больше базового,

N FE > N F 0 , коэффициент долговечности по контактным напряжениям принимается

K FL = 1.

Допускаемые напряжения изгиба для каждого зубчатого колеса определяются по формуле (6):

[ s F ]1

[ s F ]2

= 342 ×1×1 = 180 МПа, 1,9

= 315 ×1×1 = 165,8 МПа.

= 315 ×1×1 = 165,8 МПа.

1,9

2.4  Определение габаритных размеров цилиндрической передачи

Определение габаритных размеров цилиндрической передачи

| d = 77 3 TK ( U + 1) w 1 y [ s ]2 U bd H , | (9) |

где T – крутящий момент на валу шестерни, Н·мм;

K – коэффициент нагрузки;

U – передаточное отношение цилиндрической передачи;

шестерни;

y bd

– коэффициент ширины зубчатого колеса относительно начального диаметра

[ s H ] – допускаемое контактное напряжение цилиндрической передачи, МПа.

Крутящий момент на валу шестерни равен крутящему моменту на входном валу.

Коэффициент нагрузки предварительно принимается K = 1,5.

Коэффициент ширины зубчатого колеса относительно начального диаметра шестерни определяется по формуле (10):

Коэффициент ширины зубчатого колеса относительно начального диаметра шестерни определяется по формуле (10):

| y = y ba (U + 1) bd 2 , | (10) |

где расстояния.

y ba

– коэффициент ширины зубчатого колеса относительно межосевого

Полученный коэффициент ширины зубчатого колеса:

y bd

= 0,4 × (4,1 + 1) = 1,02.

2

2

Значение коэффициента ширины зубчатого колеса относительно начального диаметра

шестерни

y bd £ 1,6.

Диаметр начальной окружности (начальный диаметр) шестерни определяется по формуле (9) и равен:

20929 ×1,5 × (4,1 + 1)

20929 ×1,5 × (4,1 + 1)

d w 1

(мм)

d wl = 773

1,02 × 3502 × 4,1

= 52,25 мм.

Ширина зубчатых колес определяется по формуле (11):

| b w = y bd d w 1, | (11) |

где y bd

шестерни;

- коэффициент ширины зубчатого колеса относительно начального диаметра

d w 1 - диаметр начальной окружности (начальный диаметр) шестерни, мм.

Расчетная ширина зубчатых передач: b w =1,02 × 52,25» 53 мм.

2.5 Определение модуля и чисел и зубьев

Модуль зацепления определяется из условия изгибной прочности. Модуль зацепления

m (мм) определяется по формуле (12):

m (мм) определяется по формуле (12):

| m = 2 TKY F d w 1 b w [ s F ]1 , | (12) |

где T – крутящий момент на валу шестерни, Н·мм;

K – коэффициент нагрузки;

Y F – коэффициент формы зуба;

d w 1 – начальный диаметр шестерни, мм;

b w – ширина зубчатых колес, мм;

|

– допускаемое изгибное напряжение шестерни, МПа.

Расчеты модуля зацепления: m = 2 × 20929 ×1,5 × 4,2 = 0,5285 мм.

Расчеты модуля зацепления: m = 2 × 20929 ×1,5 × 4,2 = 0,5285 мм.

52,3× 53×180

Принимаем минимальное значение модуля при улучшении

m min = 1,5 мм.

Крутящий момент на валу шестерни равен крутящему моменту на входном валу.

Коэффициент формы зуба предварительно принимается Y F

Число зубьев шестерни определяется по формуле (13):

Число зубьев шестерни определяется по формуле (13):

= 4 [2].

| z = d w 1 1 m, | (13) |

где d w 1 – начальный диаметр шестерни, мм;

m - модуль зацепления, мм.

Число зубьев шестерни равно:

z = 52.3» 34,9

1 1,5 .

1 1,5 .

Принимаем

z 1 =34.

Число зубьев колеса определяется по формуле (14):

| z 2 = z 1 U, | (14) |

где

z 1 - число зубьев шестерни;

U - значение передаточного отношения.

Получаем число зубьев колеса:

z 2 = 34× 4,1»139,4.

Принимаем

z 2 =139.

После чего определяем фактическое передаточное отношение передачи по формуле

(15):

(15):

| U ¢ = z 2 z 1, | (15) |

где

z 1 - число зубьев шестерни;

z 2 - число зубьев колеса.

Фактическое отношение передачи по количеству зубьев колеса и шестерни равно:

U '= 139 = 4,1.

U '= 139 = 4,1.

34

Отклонение фактического передаточного отношения от исходного значения вычисляется по формуле (16):

Отклонение фактического передаточного отношения от исходного значения вычисляется по формуле (16):

| D U = U - U ¢ 100% U , | 16) |

где U - исходное значение передаточного отношения;

U ' - фактическое передаточное отношение.

Получаем следующее отклонение фактического передаточного отношения от

исходного: D U = | 4,1- 4,1| ×100% = 0%.

исходного: D U = | 4,1- 4,1| ×100% = 0%.

4,1

2.6  Определение геометрических размеров и параметров Делительное межосевое расстояние определяется по формуле (17):

Определение геометрических размеров и параметров Делительное межосевое расстояние определяется по формуле (17):

| a = m (z 1 + z 2) 2 , | (16) |

где m - модуль зацепления, мм; z 1 - число зубьев шестерни; z 2 - число зубьев колеса.

Расчеты межосевого расстояния выглядят следующим образом:

a = m (z 1 + z 2) = 1,5 × (34 + 139) = 129,75 мм.

a = m (z 1 + z 2) = 1,5 × (34 + 139) = 129,75 мм.

2 2

Межосевое расстояние при коэффициентах смещения x=0: a w = a = 129,75 мм.

Делительный диаметр шестерни: d 1 = mz 1 =1,5×34 = 51 мм. Делительный диаметр колеса: d 2 = mz 2 =1,5×139 = 208,5 мм.

Начальный диаметр шестерни при коэффициенте смещения x=0: d w 1 = d 1 = 51 мм. Начальный диаметр колеса при коэффициенте смещения x=0: d w 2 = d 2 = 208,5 мм. Угол зацепления при коэффициентах смещения x=0: a w = a = 20° .

Диаметр основной окружности шестерни определяется по формуле (17):

| d b 1 = d w 1 cos a w, | (17) |

где d w 1 - начальный диаметр шестерни, мм;

cos a w - косинус угла зацепления a w .

Результаты диаметра основной окружности шестерни по данной формуле:

d b 1 = 51× cos 20 = 48,5 мм.

Диаметр основной окружности колеса определяется по формуле (18):

| d b 2 = d w 2 cos a w, | (18) |

где d w 2

- начальный диаметр колеса, мм;

cos a w - косинус угла зацепления a w .

Результаты расчетов: d b 2 = 208,5 × cos 20 = 198,3 мм.

Диаметр вершин зубьев шестерни определяется по формуле (19):

| d a 1 = m (z 1 + 2), | (19) |

где m - модуль зацепления, мм;

z 1 - число зубьев шестерни.

Получаем:

d a 1 =1,5 × (34 + 2) = 54 мм.

Диаметр вершин зубьев колеса определяется по формуле (20):

| d a 2 = m (z 2 + 2), | (20) |

где m - модуль зацепления, мм;

z 2 - число зубьев колеса.

Полученный диаметр вершин: d a 2 = 1,5 × (139 + 2) = 211,5 мм. Диаметр впадин зубьев шестерни определяется по формуле (21):

| d f 1 = m (z 1 - 2,5), | (21) |

где m - модуль зацепления, мм;

z 1 - число зубьев шестерни.

Результаты расчетов диаметра впадин: d f 1 = 1,5 × (34 - 2,5) = 47,25 мм. Диаметр впадин зубьев колеса определяется по формуле (22):

| d f 2 = m (z 2 - 2,5), | (22) |

где m - модуль зацепления, мм;

z 2 - число зубьев колеса.

Получаем диаметр впадин зубьев колеса: d f 2 = 1,5 × (139 - 2,5) = 204,75 мм.

Делительный шаг:

P = p m = 4,71 мм.

Основной шаг: P b = P cos a w = 4,48 мм.

Основной шаг: P b = P cos a w = 4,48 мм.

Радиус кривизны шестерни: r a 1

= 0,5

= 0,5

=13,2 мм.

Радиус кривизны колеса:

r a 2

= 0,5

= 0,5

= 36,8 мм.

Коэффициент торцевого перекрытия равен:

Коэффициент торцевого перекрытия равен:

|

P b 4,48

2.7 Проверка прочности по контактным напряжениям

Коэффициент ширины зубчатого венца относительно диаметра шестерни определяется по формуле:

Коэффициент ширины зубчатого венца относительно диаметра шестерни определяется по формуле:

| y = b w bd d w 1, | (23) |

где b w

– ширина зубчатого колеса, мм;

d w 1 – начальный диаметр шестерни, мм.

Результаты расчетов ширины зубчатого венца: y bd

= 53

52,3

52,3

= 1,01» 1.

|

Эффективное значение коэффициента неравномерности распределения нагрузки по

ширине зубчатого венца при

HB < 350

и постоянном режиме с периодическими перерывами

в работе: K b = 0,5 × (1,10 +1) = 1,05.

Окружная скорость шестерни V (м/с) определяется по формуле (24):

Окружная скорость шестерни V (м/с) определяется по формуле (24):

| V = p d w 1 n вх 60000, | (24) |

где n вх

– частота вращения входного вала редуктора, об/мин;

d w 1 – начальный диаметр шестерни, мм.

Расчет окружной скорости шестерни: V = p × 51 × 1410 = 3,76329 м / с.

60000

Коэффициент динамической нагрузки для 8 степени точности при

HB < 350 и

рассчитанной окружной скорости прямозубой передачи

K v = 1,25 [2].

Уточняется коэффициент нагрузки:

K = K V × K b = 1,25 ×1,05 = 1,3125.

Коэффициент, учитывающий геометрию контактирующих тел, определяется по формуле (25):

Коэффициент, учитывающий геометрию контактирующих тел, определяется по формуле (25):

| Z = 2 H sin 2 a w, | (25) |

где a w

– угол зацепления, град.

Полученное значение коэффициента: Z H =

= 2,41.

Коэффициент, учитывающий торцевое перекрытие при расчёте по контактным напряжениям для прямозубых цилиндрических передач определяется по формуле (26):

Коэффициент, учитывающий торцевое перекрытие при расчёте по контактным напряжениям для прямозубых цилиндрических передач определяется по формуле (26):

| Z = 4 - ea e 3, | (26) |

где e a

– коэффициент торцевого перекрытия.

Полученное значение коэффициента: Z e =

Полученное значение коэффициента: Z e =

= 0,78.

Расчётные контактные напряжения s H

(МПа) определяется по формуле (27):

| o = 275 Z Z 2 T вх K (U ¢ р + 1) H H e d 2 b U ¢ w 1 w р , | (27) |

где Z H

где Z H

– коэффициент, учитывающий геометрию контактирующих тел;

Z e – коэффициент, учитывающий торцевое перекрытие при расчёте по контактным напряжениям;

T вх

– крутящий момент на входном валу, Н·мм;

K – уточненное значение коэффициента нагрузки;

U ¢ р

– уточненное значение передаточного отношения редуктора;

d w 1 – начальный диаметр шестерни, мм;

b w – ширина зубчатого колеса, мм.

Контактные расчетные напряжения равны:

o H = 275 × 2,41× 0,78 ×

o H = 275 × 2,41× 0,78 ×

= 354,587 МП a.

Проверяем условие прочности по контактным напряжениям: расчетные контактные

Проверяем условие прочности по контактным напряжениям: расчетные контактные

напряжения меньше допускаемых s H

354,587 МПа 350 МПа. Поскольку условие не

выполнено, допустимо увеличение ширины зубчатого колеса b w ; b w =61.

o H = 275× 2,41× 0,78×

o H = 275× 2,41× 0,78×

= 330,52 МП a.

330,52 МПа 350 МПа. Условие выполнено.

2.8 Проверка прочности по изгибным напряжениям

Коэффициент формы зуба шестерни и колеса находятся линейной интерполяцией:

Y F 1 = 3,76

(при z1=34); Y F 2 = 3,68 (при z2=139).

Расчётные напряжения изгиба s Fi

определяются по формуле (28):

определяются по формуле (28):

(МПа) для каждого зубчатого колеса и шестерни

| o = 2 T вх KY Fi Fi d b m w 1 w , | (28) |

где i – номер зубчатого колеса;

|

K – уточненное значение коэффициента нагрузки;

Y Fi

– коэффициент формы зуба для рассчитываемого зубчатого колеса;

d w 1 – начальный диаметр шестерни, мм;

b w – ширина зубчатого колеса, мм;

m – модуль, мм.

Получаем следующие значения расчетных напряжений изгиба:

o F 1

o F 2

= 2 × 20929 ×1,31×3,76 = 43,1 МПа,

52,3× 61×1,5

52,3× 61×1,5

= 2 ×81857 ×1,31×3,68 = 164,9 МПа.

= 2 ×81857 ×1,31×3,68 = 164,9 МПа.

52,3× 61×1,5

Расчётные напряжения изгиба зубьев для шестерни и колеса меньше допускаемых:

s F 1 [ s F 1 ];43,1 МПа 180 МПа, т.е. условие прочности по изгибным напряжениям для шестерни выполняется.

s F 2 [ s F 2 ];164,9 МПа 165,8 МПа, т.е. условие прочности по изгибным напряжениям для колеса выполняется.

2.9 Расчет на ЭВМ

В результате того, что ручной вариант расчета весьма трудоёмок и ограничен в получении наилучших характеристик передачи, необходимо провести оптимизацию вариантов решения. Определение оптимальных массогабаритных характеристик передачи проводится на ЭВМ. Получен расчет цилиндрической зубчатой передачи на ЭВМ [3]. Полученные результаты представлены в приложении А.

2.10 Определение усилий в зацеплении цилиндрической передачи

В зацеплении цилиндрической прямозубой передачи действует нормальная сила вдоль линии зацепления (нормально к поверхности зубьев в точках контакта). Нормальную силу Fn раскладывают на две составляющие: окружную Ft и радиальную Fr.

Окружная сила Ft (Н) находится по формуле (29):

Окружная сила Ft (Н) находится по формуле (29):

| F = 2 T вх t d w 1, | (29) |

|

d w 1 – начальный диаметр шестерни, мм.

Значения окружной силы равны:

F = 2 × 20929 = 800,34 H.

t 52,3

Радиальная сила Fr (Н) определяется по формуле (30):

| F r = F t tg a w, | (30) |

где F t

- окружная сила, Н.

Полученные значения радиальной силы:

F r = 800,34× tg 20 = 260,05 Н,

. Нормальная сила Fn (Н) равна:

F n =

F t

cos a w

cos a w

= F r =

sin a w

sin a w

= 800,34 = 841,53 H.

cos 20

cos 20

3.Эскизная компоновка

3.1 Выбор материала валов

В проектируемых редукторах рекомендуется применять термически обработанные среднеуглеродистые и легированные стали 45, 40Х, одинаковые для быстроходного и тихоходного вала. Механические характеристики сталей для изготовления валов были определены по справочным данным.

НВ[175-190] — 45 — вид термообработки нормализация и улучшение.

3.2 Предварительное определение диаметров вылов

Ориентировочные значения диаметров валов определяются из условия прочности на чистое кручение по заниженному допускаемому напряжению кручения.

Наружный диаметр вала определяется по формуле (34):

Наружный диаметр вала определяется по формуле (34):

| d = T i i 3 0, 2 éë t ùû кр , | (31) |

где

éë t кр ùû – допускаемое напряжение кручения, МПа.

Допускаемое напряжение кручения для данных валов:

[ t ] кр

=10 Н / мм 2,[ t ]

|

|

= 20 Н / мм 2

.

Таким образом, полученные диаметры валов (входного и выходного) равны следующим значениям:

Таким образом, полученные диаметры валов (входного и выходного) равны следующим значениям:

d 1 = =

d 1 = =

кратное 5: d 1 = 25 мм.

кратное 5: d 1 = 25 мм.

= 21,873 мм. Принимаем значение диаметра входного вала

d 2 =

d 2 =

= = 27,353 мм

. Принимаем значение диаметра выходного

вала кратное 5: d 2 = 30 мм.

3.3 Предварительный подбор подшипников качения

Для опор валов цилиндрических прямых и косозубых колёс редукторов применяют чаще всего шариковые радиальные однорядные подшипники. Пр

|

|

|