|

Соединение столбиковыми выводами.

|

|

|

|

Склеивание.

Соединение с помощью клеев является результатом проявления сил адгезии, аутогезии и когезии.

Адгезия — это явление возникновения сил молекулярного взаимодействия между полярными молекулами клея и молекулами соединяемых материалов. Процесс склеивания сопровождается не только возникновением специфических сил сцепления между адгезивом и субстратом, но и проникновением адгезива в поры склеиваемого материала и удержанием в них затвердевшего клея благодаря механическому заклиниванию, а также увеличению площади сцепления..

Аутогезией называется явление прилипания поверхностей однородных материалов, например, при соединении резин, термопластов.

Когезия — это явление сцепления молекул склеивающего вещества между собой.

Основным требованием, предъявляемым к клеевому шву, является механическая прочность соединения, высокие изоляционные свойства, эластичность, влаго-, термо-, грибо-, морозо- стойкость, теплопроводность и др.

Клеи выполняют функции

- закрепление конструктивных элементов, проводов и компонентов к плате или стенкам корпусов,

- присоединение компонентов в процессе сборочной операции перед пайкой или сваркой, - герметизация,

- формирование электрических соединений,

- формирование электроизолирующих контактов,

- формирование термопроводящих или термоизолирующих соединений.

Применяемые в промышленности конструкционные клеи по химической природе основных компонентов разделяют на термореактивные и термопластичные полимеры, эластомеры, а также клеи на основе неорганических соединений. Клеи являются сложными системами, в состав которых кроме полимера входят пластификаторы, наполнители, стабилизаторы, антипирены, тиксотропные и другие виды добавок, которые придают определенные технологические и физико-механические свойства. Основные полимерные группы:

|

|

|

- полиакриловые «acrylic (AR)»,

- эпоксидные «epoxy (ER)»,

- полиуретановые «urethane (UR)»,

- кремнийорганические «silicone (SR)»,

- париленовые «parylene (XY)».

(а) (б) (в)

Рис. Химические структуры: (а) – эпоксидные, (б) – уретановые, (в) – силиконовые.

(а) (б)

Рис. Химические структуры: (а) – акриловые, (б) - цианоакриловые.

Тепловые свойства. По стойкости к высоким температурам полимеры располагаются в следующем порядке: неорганические полимеры; элементоорганические соединения; полибензимидазолы; полиметиленоксифенилены и их сополимеры с бутадиен-нитрильным каучуком; эпоксидные полимеры; полиуретаны и сополимеры ненасыщенных полиэфиров со стиролом. Исключительной стойкостью к действию высоких температур характеризуются полиимидные клеящие композиции: прочность клеевых соединений остается удовлетворительной после выдержки при 370 0С в течение 60 ч.

Стойкость к действию низких температур необходима для приборов, использующих эффект сверхпроводимости. Фенолокаучуковые, полиуретановые, эпоксидные клеи способны работать при температурах, достигающих—196 0С. Некоторые полиуретановые и эпоксидные клеи, модифицированные полиамидами, могут эксплуатироваться при температурах до —250 0С.

Клеевые конструкции в космических кораблях подвергаются воздействию следующих основных факторов: температура в пределах от —269 до +1500 или +2000 °С;

глубокий вакуум; кислород (озон); различного рода излучения (космические, рентгеновские, инфракрасные, электромагнитное). На высоте около 60 км при скоростях, соответствующих числу Маха до 6, поверхность может нагреваться до температур, превышающих 600 °С. Кратковременно может иметь место нагревание несущих элементов до 1300—2500 0С, а при возвращении на Землю температура может достигать 5000 °С. Для снижения температуры используются различные методы: охлаждение путем испарения жидких веществ, поступающих на поверхность через пористые стенки, различного рода теплоизоляция, теплопоглощение за счет создания массивных слоев с высокой удельной теплоемкостью, охлаждение в результате распада и испарения наружного слоя и др.

|

|

|

Для работы при более высоких температурах должны использоваться клеи на основе элементоорганических и неорганических соединений. Керамические клеи выдерживают нагревание до 540 °С; некоторые клеи на основе элементоорганических соединений могут работать при 1000—1200°С. Перспективными являются клеящие материалы из неорганических полимеров с легирующими добавками никеля и кобальта (рассчитаны на температуры до 1600 0С), а также некоторые карбиды и бориды (для эксплуатации при 2600 0С).

Кислород воздуха резко ухудшает клеящие свойства полимеров.

Излучение до некоторой дозы обусловливает даже повышение прочности, связанное, с дополнительным отверждением. При больших дозах излучения происходит разрушение полимеров с выделением газообразных продуктов. Введение неорганических наполнителей повышает стойкость к действию излучения.

Пластификаторы — это обычно труднолетучие вещества, которые обеспечивают длительную пластичность клеевым композициям, увеличивают гибкость молекул, что приводит к уменьшению хрупкости, увеличению эластичности, повышению температуры стеклования и текучести. Чаще всего в качестве пластификаторов применяют эфиры фталевой, себациновой, фосфорной кислот.

Наполнители выполняют несколько функций: уменьшает температурный коэффициент линейного расширения (диоксид титана, молотый кварц, тальк), повышает теплопроводность (нитрид титана, алюминиевая пудра, беррилий) и теплостойкость (диоксид циркония, асбест), диэлектрическую проницаемость (титанат кальция), электропроводность (порошки металлов, графита). Однако прочность наполненных клеевых соединений понижается.

Старение клеевых соединений происходит быстрее, чем композиций с короткими молекулами. Оно может быть обусловлено также испарением растворителя, миграцией пластификатора и различными диффузионными процессами.

|

|

|

Введение антипиренов придает клеям огнестойкость. К антипиренам относятся хлор- и бромсодержащие органические вещества, борат цинка и т. д.

Тиксотропные свойства, т. е. способность удерживаться на поверхности (в том числе на вертикальной) придает аэросил (коллоидная окись кремния, оксид алюминия, силикат алюминия).

Для обеспечения определенной вязкости в клеевые композиции вводят растворители, для повышения смачиваемости – поверхностно активные вещества (ПАВ).

Клеевые композиции.

Методы нанесения клея:

- поливом,

- распылением,

- валками,

- трафаретной печатью,

- диспенсерное (из шприца) нанесение (дозирование),

- напыление из газовой среды.

Способы склеивания.

Склеивание проводится в 3 этапа:

- Доведение клея до состояния, обеспечивающего нанесение и надежное смачивание поверхности субстрата.

- Удаление нежелательных компонентов клея (органических растворителей, воды, летучих продуктов, выделяющихся в процессе реакции отверждения) из зоны склеивания, для предотвращения образования пор, раковин и дефектов в клеевом шве.

- Приложение к соединению необходимого давления на время отверждения клея для предотвращения смещения склеиваемых деталей в процессе сборки.

Склеивание происходит за счет реактивации растворителем или нагреванием.

Реактивация растворителем (холодное отверждение) используется для клеев, которые могут активироваться при воздействии растворителей. В течение срокажизнеспособности необходимо успеть нанести смеси компонентов, пока обеспечивается хорошее распределение клея и смачивание поверхности. В фиксированном состоянии необходима выдержка в течение нескольких часов или даже суток. Отверждение может происходить под давлением от 7 до 1000 КН/м2.

Реактивация нагреванием предусматривает химическую активацию нанесенного клея или его расплавление. Нагревание производится в печи, ванне, в прессе с подогреваемыми плитами.

|

|

|

Инфракрасные нагреватели, позволяет быстрее, по сравнению с печами, нагреть зону склейки. Инфракрасные лампы являются эффективным инструментом для удаления растворителей из контактных клеев.

Высокочастотный (радиочастотный) диэлектрический нагрев. Основан на поглощении энергии материалом субстрата при помещении его в переменное электрическое поле с частотой (10...15)-106 Гц.

Индукционный нагрев. Может использоваться только для склеивания металлических субстратов или для клеящих материалов, содержащих в качестве наполнителя металлические порошки.

Электронагревание токами низкого напряжения. Применяется переменный ток низкого напряжения (3...12 В) и силой тока от 500 до 1000 А, который подводится непосредственно к поверхности плоского субстрата, хотя при склеивании крупногабаритных, плоских субстратов может возникать проблема с равномерностью распределения температуры.

Активация ультразвуком. Этот способ отверждения основан на передаче механических колебаний от ультразвукового преобразователя к клею, находящемуся на поверхности раздела между соединяемыми деталями. Он дает хорошие результаты, когда в конструкции используется порошкообразный или плёночный клей. Тепло, выделенное в результате поглощения ультразвуковой энергии, расплавляет или отверждает клей.

Активация УФ-излучением. Этот способ отверждения основан на чувствительности некоторых клеевых композиций к ультрафиолетовому излучению, воздействие которого инициирует реакцию полимеризации в клеевом шве. Способ применим только к субстратам, прозрачным в ультрафиолетовой части спектра.

Рис. Монтажная головка с точечным нанесением клея диспенсерным (из шприца) методом.

Рис. Диспенсерное нанесения клея на чип радиочастотной идентификационной метки.

Рис. Установка нанесения покрытий SC-280 с отклоняющейся головкой.

Во многих современных производственных задачах критически важным является быстрое и точное нанесение заданного количества защитного материала, предохраняющего шарики припоя от механических повреждений – вибраций и ударов. Такое дозирование также должно происходить с учетом автоматической компенсации изменения вязкости материала со временем при нахождении его в резервуаре. Для бесконтактного струйного нанесения материала под корпус при монтаже CSP- и BGA-компонентов, монтаже по технологии «корпус-на-корпус» необходимы дополнительные опции. Головка дозирования может оснащаться модулем наклона, что позволяет наносить покрытие на вертикальные поверхности и под корпуса компонентов. Отклонение форсунки - в пределах 30°. Сам механизм может поворачиваться в четыре позиции с шагом в 90°, что позволяет направлять факел распыления в разные стороны и наносить материал со всех четырех сторон компонента.

|

|

|

Соединение столбиковыми выводами.

Рис. Соединение столбиковыми выводами.

Электрическую связь двух контактов можно с использованием непроводящего клея (NCA: Non-Conductive-Adhesive) и столбиковых выводов (Stud Bumps). В этом случае, проводящий материал (например, золото) наносится в виде столбиков на контактные площадки чипа, после чего, в полость между чипом и подложкой, добавляется клей. Заключающий шаг – прижим соединяемых материалов, вследствие чего, «золотые столбики» вытесняют клей, устанавливая электрическую связь и прочное, устойчивое соединение.

Эта технология установления электрической связи требует тщательно подготовленных перевёрнутых кристаллов с «золотыми столбиками». Столбиковые выводы, при этом, укрепляются на чип установками для микросварки проволочных выводов (Wire Bonder) или установками шариковой термокомпрессии (Ball Bonder), прежде настроенных на нужный режим работы. Процесса завершается монтажом кристалла. После позиционирования чипа на подложку необходима, во-первых, его фиксация специальным инструментом, а, во-вторых, вулканизация клея нагревом или воздействием УФ-лучей.

Рис. Столбиковые выводы золотой площадке

Герметизирующие композиции.

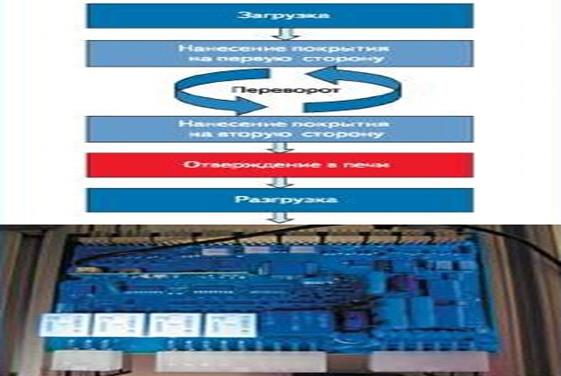

Рис. Изоляция поверхности печатной платы и бескорпусных кристаллов.

Герметизирующие полимерные композиции выполняют функцию защиты от влаги и факторов окружающей среды. Различают сплошные и селективные покрытия. Сплошным слоем покрывают поверхности печатных плат с навесными элементами. Это высокопроизводительный процесс в отличие от селективной защиты отдельных навесных элементов, щелей между чипом и подложкой, корпусом и крышкой.

Для изоляции модулей от воздействия вредных внешних факторов, таких как влажность, загрязнения, соляной туман, обеспечить электрическую изоляцию от высокого напряжения, а также защитить печатный узел от тепловых и механических воздействий, используются заливочные компаунды (инкапсулянты). Инкапсулянты обычно наносят толстым слоем — более 300 мкм вплоть до полно й заливки электронных схем. Силиконовые инкапсулянты поставляются как двухкомпонентные составы. Большинство применяется в соотношения 1:1 (части A и B), некоторые смешиваются в отношении 10:1 (основа и отвердитель). После отверждения два жидких компонента полимеризуются до состояния гибкого эластомера. Некоторые продукты отверждаются при комнатной температуре, другие разработаны, чтобы полимеризоваться при высокой температуре.

Рис. Одно- и двухчастные клеи.

Рис. Струйное и диспенсерное нанесение герметика.

Рис. Режимы герметизации: прямая и закрученная струя, распыление.

Рис. Контроль ширины струи с помощью лазерного луча.

Рис. Процесс нанесения герметиков и заливки компаундами.

Рис. Автоматизированная линия селективной влагозащиты.

Рис. Технология селективной влагозащиты.

Рис. Влагозащитные покрытия светодиодов на гибком основании.

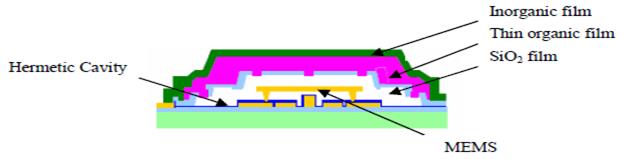

Toshiba Corporation представила две оптимизированные технологии полупроводниковых пакетов для микроэлектромеханических систем (micro electro-mechanical systems, MEMS), которые позволяют достичь значительного сокращения их стоимости. Первая технология включает герметизацию при нормальном давлении, вторая имеет более жесткую структуру для применения вакуумной упаковки. Эти технологии могут применяться в подложках и использоваться для создания оболочки мультичиповых MEMS с контролирующей ИМС толщиной всего 0,8 мм, одной из самых тонких. Вакуумная упаковка используется в высокоскоростных устройствах, таких как переключатели и гироскопы. Там, где не требуется высокая скорость, например, мобильные телефоны, может применяться герметизация при нормальных условиях. При герметизации в нормальных атмосферных условиях герметичная полость сформирована из полимерного жертвенного слоя с пленкой оксида кремния. Травление полости в жертвенном слое происходит через отверстия в пленке, которые затем покрывают полимерной крышкой.

Рис. Герметизация в нормальных атмосферных условиях.

При вакуумной герметизации повышенное напряжение может привести к порче чипа. Для предотвращения подобных случаев применена гофрированная структура.

Рис. Вакуумная герметизация.

Проводящие клеи.

Электропроводящие клеи (контактолы) применяют при создании монтажных соединений в тех случаях, когда другие методы оказываются неэффективными: в труднодоступных местах, при ремонте ПП, при низкой термостойкости компонентов. Особенно широко используют контактолы при изготовлении гибридных ИС, микросборок и присоединении их подложек к корпусам микроблоков.

Клеепроводящие композиции изготавливают на основе эпоксидных смол холодного и горячего отверждения, полиуретана, силикона и неорганических соединений. В качестве наполнителя используют мелкодисперсный (1...2 мкм) порошок золота, серебра, палладия, никеля, меди, алюминия, графита. Наибольшей электропроводностью обладают клеи с серебряным и золотым наполнителями. К их недостаткам следует отнести высокую стоимость, низкую прочность клеевого шва (3...7 МПа), наличие во многих из них растворителей, отсутствие вакуумной плотности соединения.

| Токопроводящие клеи | ||||||

| Марка | Основные компоненты | Режим отверждения | fy, Ом-см | Рабочая температурапература, °C | Контактирующие поверхности | |

| 0С | ч | пература | ||||

| ТПК-34 | Эпоксидная смола и серебро | — | — | 1-10-* | Палладиевые, серебряные, медные поверхности, покрытые припоем ПОС-61 | |

| ТПК-250 | —»— | —. | — | 1-10-э | 60...250 | То же |

| ВК-20Т | Модифицированный полиуретан, серебро | — | — | 3-10-» | 350...400 | —»— |

| К-8 | Лак ЭП-96, этилцеллозольв, серебро | 3,5-10-е | —60...+125 | -»- | ||

| К-135 | Лак АК-113, циклогексанол, серебро | 5'-10-е | —60...+100 | —»— | ||

| ТПКК-З | Клей БФ-4, этанол, серебро | 1,7-10-* | —60...+80 | —»— | ||

| К-17 | Лак ПЭ-933, этилцеллозольв, серебро | 5 •10-е | —60...+155 | —»— | ||

| ЭНКС-2 ТПК-2, КН-1, КН-2 | Смола ЭД-20, полиамид, никель посеребренный Эпоксидная смола, никель карбонильный | 80...90 затем 110...120 | 2 1 | 1 • 10-* 10-э | -60...+100 | Диэлектрические, металлические. То же |

| КМ-2 | Эпоксидная смола, медь | — | — | 5.10-^ | -»- | |

| КГ-2, КГ-З | Эпоксидная смола, графит | — | — | 5-10-2—1,0 | — | -»- |

Необходимым условием получения максимальной электропроводности контактолов является формирование в объеме композиции из частичек наполнителя так называемых цепочных структур. Свойства электропроводящих клеев зависят не только от типа наполнителя, но и от его концентрации. Увеличение количества наполнителя увеличивает проводимость, но одновременно ухудшаются механические свойства соединения. В связи с этим разработан способ искусственной ориентации металлических частиц никеля под действием электрического или магнитного поля, что позволяет увеличить электропроводность клеев в 5—10 раз при значительно меньшей концентрации наполнителя. Удельное электрическое сопротивление зависит также от температуры и времени отверждения.

Рис. Температурный профиль отверждения контактола на эпоксидной основе.

Точное нанесение контактолов на очищенные поверхности соединяемых деталей осуществляют методом трафаретной печати или с помощью диспенсеров (дозаторов).

Рис. Трафаретная печать контактола.

Проводящие клеевые композиции выпускаются в виде аппликантов - тонких кружков, полос толщиной 30 – 260 мкм. При хранении они помещаются на пленки, откуда легко сдвигаются. Основу составляет акриловый клей без растворителя с наполнителем из графита с добавлением Si, Sb, S, Fe, Mg, Na. Аппликанты смываются этанолом, изопропиловым спиртом. Рабочая температура – до 60 0С.

Рис. Проводящие аппликанты на защитной пленке.

Рис. Присоединение чипа с помощью проводящих композиций, реализующих электрический контакт только в местах сжатия.

Для соединения корпусных элементов с обеспечением электромагнитной экранировки используются поликарбонатные пленки с двухсторонним 30 мкм покрытием проводящей клеящей композицией. В последнюю, кроме графита, добавлены Cu, Si, Sb, S, Na, P, Fe, Mg. Общая толщина пленки – 260 мкм.

|

|

Рис. Использование проводящей ленты для соединения корпусных элементов.

Полимерные пленки с токопроводящим адгезивом ламинируют поверхности сплошные и с отверстиями.

Рис. Соединение элементов солнечной батареи: проводящие гибкие элементы с проводящим адгезивом.

Для выполнения функции электромагнитной совместимости используются пленки с отражающим и поглощающим покрытием. Они могут обеспечить заземление, рассеяние электростатического заряда, электромагнитную защиту в пластиковом корпусе.

Рис. Пленки с отражающим и поглощающим покрытием.

Рис. Соединение изотропным токопроводящим клеем (ICA).

Эти вещества используются при поверхностном монтаже, когда в качестве электропровода должен служить сам клей, а не припой. В таком случае, в клей добавляются проводящие частицы,а нанесение его осуществляется дозатором. Самый распространённый тип «ICA» - это изотропная токопроводящая паста (ICP). Реализуется электропроводность без особой термической нагрузки, которая характерна при пайке. Это качество необходимо для работы с термочувствительными материалами. Чаще всего «ICA» используется при монтаже светодиодов, обычных «SMD» - компонентов и даже перевёрнутых кристаллов (Flip Chip) с большим шагом шариков на единицу площади.

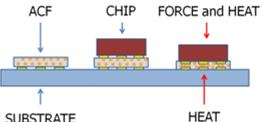

Рис. Соединение анизотропной токопроводящей пастой (ACP) и плёнкой (ACF).

Анизотропный токопроводящий клей (ACA) так же насыщен проводящими частицами, но сам по себе не является электропроводом. При отверждении, он осуществляет электрический контакт только в направлении оси «Z» (перпендикулярно соединяемым поверхностям). Этот клей доступен в виде пасты (ACP) или плёнки (ACF) и является идеальным соединителем, так как гарантирует надёжную связь, тепло- и электропроводность, что значительно облегчает процесс монтажа «Flip Chip» - компонентов.

Быстрое отверждение клея происходит под воздействием давления, верхнего и дополнительного нижнего нагрева. Единственным недостатком в использовании «ACA» является повышенная сила прижима, необходимая для обеспечения электрического контакта. Помимо этого, требуется сочетание чёткого выравнивания компонента и воспроизводимости силы прижима, гарантирующее надёжную связь поверхностей.

Анизотропные токопроводящие плёнки (ACF) применяется в сочетании с технологией «Chip-on-Glass» - это монтаж ЖК-драйверов на ЖК-панели. В отличие от других методов, соединения анизотропной токопроводящей плёнкой поддаются ремонту. Для этого удаляется дефектный компонент, а стеклянная панель очищается. В заключении новые «ACF» устанавливаются при помощи специального модуля или пинцетом вручную.

Для использования «АCF», следует учесть следующие шаги:

Предварительное соединение «АCF» с подложкой после удаления защитного слоя плёнки

Выравнивание чипа по подложке

Позиционирование чипа на плёнку

Монтаж при воздействии силы и нагрева.

Анизотропные токопроводящие пасты (АCP)

«ACP» используются для фиксации чипов «RFID» (устройство радиочастотной идентификации) и антенн на плёнку. При этом чипы имеют лишь малое количество контактных площадок, на которые необходимо нанести шариковые выводы (Bumps). В ходе монтажного процесса, электропроводные частицы пасты, под воздействием давления, прижимаются к контактным поверхностям. Затем следует резкое нагревание пасты специальным инструментом или зажимом и, в дальнейшем её отверждение.

Для внедрения соединительного процесса «АCP» в микромонтажную систему, требуется. дозатор.

Проводящие полимеры могут характеризоваться «внешней» и «внутренней» проводимостью. «Внешняя» проводимость достигается наполнение композиции порошками металлов и графита (проводящие клеи).

«Внутренняя» электропроводность полимеров носит ионный (твердые электролиты) или электронный характер.

Полимером, обладающим «внутренней» проводимостью, является полиацетилен. Его получают путем химической полимеризации ацетилена С2Н2. Структура полиацетилена (СН)х образована длинными цепочками атомов углерода, связанных между собой ковалентными связями. Одна из связей - двойная.

Специальная обработка, ликвидирующая двойные связи, и химическое легирование позволяет сформировать структуру, аналогичную графиту. Полимер с ковалентными связями создает матрицу, в которой есть место локализации свободных носителей заряда

Это позволяет полимерам достичь электропроводности, сравнимой с проводимостью металлов.

Свободные носители заряда могут присутствовать в структуре полимера аналогично металлам (проводящие полимеры) или появляться в результате окислительно – восстановительных реакций («редокс» - полимеры). Наличие нескомпенсированного электрона создает «анион-радикал». При удалении электрона образуется «дырка» или «катион-радикал». Частично делокализованный катион-радикал стабилизируется, поляризуя окружающую среду, поэтому называется «поляроном».

Рис. Структура полярона.

Окисление молекулы полиацетилена:

[CH]n + 3x/2 I2 --> [CH]nx+ + x I3-

- приводит к появлению анионов. Восстановление ее:

[CH]n + x Na --> [CH]nx- + x Na+,

- приводит к появлению несвязанных катионов - поляронов. Высвободившийся из двойной связи электрон движется легко, следовательно, двойная связь легко перемещается вдоль молекулы. С другой стороны, позитивный заряд электростатически связан с малоподвижными ионами иода.

Помимо адгезионных свойств, проводящие полимеры демонстрируют поверхностную или даже объемную проводимость. Полимерная пленка может быть проводимой по осям x, y, или z в зависимости от конкретных требований. Пленка гибкая и повторяет изгибы подложки без разрыва схемы. Она скрывает микротрещины на подложке, возникающие в результате обычного изгиба. Проводящие гибкие пленки могут использоваться для склеивания поверхностей подложек (FR-4 и полиимид), толщиной от 1.0 мм до 0.5 мкм а также эластомерные схемы (проводники во время работы могут обладать эластичностью до 30%). Пленку можно нанести на поверхность основания для печатной платы, на «резиновую» (эластомерную) поверхность. Поверхность подложки может иметь высокую и среднюю степень шероховатости.

Используются методы электроосаждения, химического восстановления. Рисунок формируется с помощью фотолитографии. Таким образом, можно обеспечить экранирование электромагнитных и радиочастотных помех, сенсоров.

Рис. Оптически прозрачное электрически проводящее покрытие.

|

|

|