|

3.4. Технология бурения снарядами со съемными керноприемниками

|

|

|

|

Для бурения в геологических разрезах, представленных в основном твердыми породами VIII-XII категорий буримости и породами средней твердости VI-VII категорий с пропластками более твердых пород, разработаны специальные технические средства, позволяющие извлекать керн из скважин без подъема бурового снаряда на поверхность.

По сравнению с технологией бурения с цикличным отбором керна этот метод и технические средства существенно повышают производительность труда и улучшают качество кернового материала. Повышение производительности бурения достигается главным образом за счет увеличения рейсовой углубки скважины без подъема бурильной колонны на поверхность при высокой средней механической скорости бурения. Качество кернового материала повышается за счет изоляции керна от разрушающего гидродинамического воздействия потока очистного агента и частичной защиты от разрушающего воздействия вращающейся наружной колонковой трубы и вибраций бурового снаряда.

Этот метод способствует также повышению устойчивости стенок скважин и улучшает баланс рабочего времени в результате значительного сокращения числа спуско-подъемных операций (рис. 3. 31).

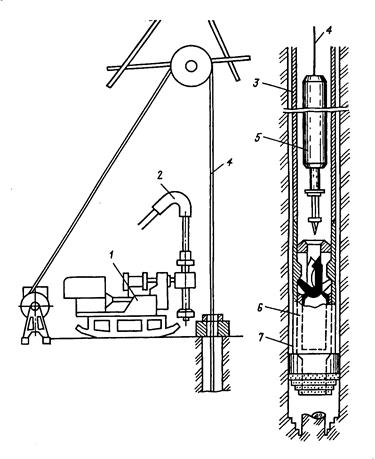

Перед началом бурения съемный керноприемник 6, сбрасываемый на забой через колонну бурильных труб 3, фиксируется в колонковой трубе запорным механизмом. В процессе бурения приемная труба керноприемника не вращается. Керн заклинивается кернорвателем в момент отрыва бурового снаряда от забоя. Извлекают съемный керноприемник ловителем 5 на канате 4, который под действием собственного веса опускается внутри бурильных труб. Спускают и поднимают ловитель с керноприемником при помощи лебедки 8. После извлечения керна из съемного керноприемника цикл операций повторяется.

|

|

|

Алмазные коронки для бурения со съемным керноприемником имеют более широкий и сложный по форме ступенчатый торец, в большей степени, чем обычные коронки, насыщенный алмазами. В корпусе коронки размещается корпус кернорвательного кольца, поджимаемый сверху керноприемником, что обеспечивает отрыв керна практически у самого забоя скважины. Коронка и расширитель посредством резьбы соединяются с наружной колонковой трубой, в которой при бурении размещается съемный керноприемник.

Рис. 3. 31. Основные элементы комплекса для бурения со съемным керноприемником

1 – буровой станок; 2 – вертлюг-сальник; 3 – бурильные трубы; 4 – трос; 5 – ловитель; 6 – съемный керноприемник; 7 – наружная колонковая труба

Основными элементами съем-ного керноприемника являются: внутренняя керноприемная труба, запорное устройство и узел подвес-ки, обеспечивающий неподвиж-ность внутренней трубы в процессе бурения. Для сигнализации о возникновении самозаклинивания керна керноприемник снабжен специальным устройством, представляющим собой эластичную резиновую шайбу, расположенную над внутренней керноприемной трубой. При заполнении трубы керном или в случае заклинивания керна шайба сдавливается керноприемной трубой и перекрывает зазор, по которому протекает промывочная жидкость. Это приводит к резкому повышению давления в напорной магистрали промывочного насоса и указывает на необходимость извлечения керноприемника из скважины.

К важнейшим элементам комплекса технических средств для бурения со съемными керноприемниками относятся тонкостенная и гладкоствольная колонна бурильных труб, лебедка для спуска-подъема керноприемной трубы и ловителя, имеющая высокую скорость навивки каната на барабан и большую канатоемкость.

|

|

|

Комплексы снарядов со съемными керноприемниками предназначены для бурения геологоразведочных скважин диаметром 46, 59 и 76 мм. Разрабатывается комплекс для бурения скважин диаметром 93 мм.

Комплексы ССК-46, ССК-59, ССК-76 рекомендуется использовать при бурении скважин глубиной до 1000-1200 м в горных породах VII-XI категорий по буримости. Комплекс КССК-76 (конструкции СКБ ВПО «Союзгеотехника») предназначен для бурения скважин глубиной до 2000 м диаметром 76 мм в горных породах VI-XI категорий по буримости. Техническая характеристика комплексов снарядов со съемными керноприемниками приведена в табл. 3. 32.

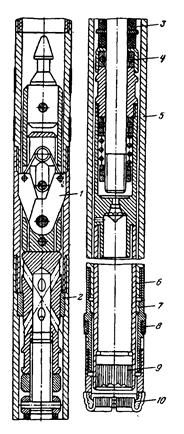

Техническая характеристика базовых колонковых наборов ССК приводится в табл. 3. 33, а устройство их показано на рис. 3. 32.

Таблица 3. 32. Техническая характеристика комплексов снарядов со съемными

керноприемниками

| Показатели | ССК-46 | ССК-59 | ССК-76 | КССК-76 | |

| Глубина скважины, м | |||||

| Категория пород по буримости | VII-X | VII-X | VII-X | V-IX | |

| Размеры алмазной коронки, мм: наружный диаметр внутренний диаметр ширина торца матрицы | 35, 4 11, 8 |

| |||

| Наружный диаметр алмазного расширителя, м | 46, 4 | 59, 4 | 76, 4 | 76, 6 | |

| Промывочная жидкость | Вода, эмульсионные жидкости | Вода, эмульсионные жидкости, слабые глинистые растворы | Вода, глинистые и эмульсионные растворы | ||

| Режим бурения: максимальная частота вращения, об/мин предельная осевая нагрузка, кгс расход промывочной жидкости, л/мин | 10-20 |

20-30 | 30-70 | 30-100 | |

| Угол наклона скважины | 90-75о | ||||

Рис. 3. 32. Колонковый набор ССК

1 — запорный узел; 2 — опорное кольцо; 3 — сигнализатор подклинивания керна; 4 — подшипниковый узел; 5 — колонковая труба; 6 — керноприемная труба; 7 — стабилизатор; 8 — расширитель; 9 — кернорватель; 10 — алмазная коронка.

Колонковый набор (рис. 3. 32) состоит из съемного керноприемника, извлекаемого за канат через бурильные трубы после наполнения его керном, и наружного колонкового набора. В состав наружного колонкового набора входят алмазная коронка 10, расширитель 8, колонковая труба 5 и 2 верхних переходника. Этот снаряд поднимается из скважины вместе с бурильными трубами при смене алмазной коронки.

|

|

|

Съемный керноприемник имеет следующие узлы: кернорватель 9, керноприемная труба 6, подшипниковый узел 4, сигнализатор самозаклинивания керна 3, запорный узел 1 с головкой в виде грибка, за который извлекается керноприемник. Кернорватель пружинного типа включает в себя кольцо, корпус с конусной проточкой и упорное кольцо.

Керноприемник вводят в открытую бурильную колонну, зажатую на устье трубодержателем. Он спускается в жидкости под действием силы тяжести. Для ускорения доставки керноприемника к забою практикуют досылку его напором промывочной жидкости. Скорость погружения керноприемника составляет 100 м за 2 — 3 мин в вертикальной скважине. Момент постановки керноприемника в рабочее положение на забое отмечается характерным звуком от удара об упорное кольцо и кратковременным ростом давления жидкости на манометре насоса. Если скважин с поглощением жидкости и, в связи с этим, сухая, то керноприемник спускаете на овершоте лебедкой Л-5. Отсоединение овершота на забое выполняется втулкой, которая фиксирует защелки в открытом положении.

Для извлечения керна нужно отвинтить корпус кернорвателя от керноприемной трубы. При смене кернорвательного кольца следует из корпуса предварительно извлечь упорное пружинное кольцо. Керноприемная труба в колонковом наборе подвешена на штоке подшипникового узла, благодаря чему она остается неподвижной при бурении. При срыве керна наружная колонковая труба перемещается вверх относительно керноприемной трубы и сжимает пружину штока. При этом торец корпуса кернорвателя упирается в коронку и основное усилие срыва керна воспринимается не тонкостенной керноприемной трубой, а наружным снарядом.

Для предотвращения истирания керна при его подклинивании в наборе предусмотрен сигнализатор 3, содержащий резиновые манжеты, которые, сжимаясь от осевого усилия при самозаклинивании, увеличиваются в размере и перекрывают кольцевой зазор, тем самым прекращают поступление промывочной жидкости к забою. Повышение давления отмечается манометром бурового насоса.

|

|

|

Фиксацию съемного керноприемника от перемещения вверх при бурении выполняет запорный узел, состоящий из двух стопоров 1, разжимаемых пружиной. При подъеме керноприемника овершотом на стопоры надвигается возвратная втулка и они углубляются в корпус.

В рабочем положении один из стопоров своей верхней боковой гранью упирается в выступ на торце переходника на бурильные трубы. За счет этого вращение бурового снаряда передается только верхней части подшипникового узла и исключается проворачивание керноприемника в опорном кольце 2, которое ограничивает своим верхним торцом ход керноприемника вниз и центрирует его в верхней части. В нижней части снаряда в корпусе расширителя установлен стабилизатор 7.

Схема прохождения промывочной жидкости через колонковые наборы ССК и КССК — прямая, т. е. промывка из бурильных труб проходит к забою по зазору между наружной и керноприемной трубами, контактируя с керном только ниже кернорвателя. От забоя вся жидкость возвращается по затрубному зазору.

Таблица 3. 33. Техническая характеристика колонковых наборов ССК

| Показатели | ССК-46 | ССК-59 | ССК-76 | КССК-76 |

| Наружная колонковая труба: наружный диаметр, мм толщина стенки, мм | 4, 5 | 5, 5 | 6, 5 | 6, 5 |

| Керноприемная труба: наружный диаметр, мм толщина стенки, мм | 2, 2 | 2, 5 | 3, 0 | |

| Зазоры: между керноприемной и колонковой трубами между керном и керноприемной трубой между колонковой трубой и скважиной | 2, 5 0, 8 1, 2 | 1, 5 0, 8 1, 7 | 2, 0 1, 2 1, 7 | 6, 0 1, 0 1, 7 |

| Длина, мм | 2350; 3850; 5760* | 2450; 3950; 5450 | 2700; 4200 | |

| Масса, кг | 16; 25, 5; 35 | 31; 41; 55 | 44; 66 | |

| * Сращивание двух труб | ||||

Использование съемных керноприемников позволяет увеличить производительность бурения в 1, 5-2 раза по сравнению с традиционным алмазным бурением за счет сокращения времени спуско-подъемных операций и возможности бурения на большую глубину при высокой частоте вращения бурильной колонны (более 1000 об/мин). При этом снижается расход алмазов и увеличивается выход керна (за счет хорошей центрации бурильной колонны в скважине и двойного колонкового набора с сигнализатором самозаклинивания керна).

Конструктивно бурильные трубы (табл. 3. 34) выполняются с наружной и внутренней гладкоствольностью, которая необходима для свободного перемещения керноприемника внутри труб и для максимального приближения наружного диаметра труб к размеру скважины, что уменьшает их изгиб при передаче осевой нагрузки на забой. Трубы комплексов ССК изготовляются без высадок концов, имеют наружную и внутреннюю трапецеидальную резьбу с конусностью 1: 32 и упорами по верхнему и нижнему торцам. Наличие двух упоров в соединении обеспечивает более равномерное распределение нагрузки по виткам резьбы и большую ее герметичность.

|

|

|

Таблица 3. 34. Техническая характеристика бурильных труб ССК

| Показатели | ССК-46 | ССК-59 | ССК-76 | КССК-76 |

| Диаметр трубы, мм: наружный внутренний по внутренней высаженной части | 43, 0 33, 4 - | 55, 0 - | 70, 0 60, 4 - | 70, 0 61, 0 53, 0 |

| Толщина стенки, мм | 4, 8 | 4, 8 | 4, 8 | 4, 5 |

| Длина, м | 1, 5; 3, 0; 4, 5 | 1, 5; 3, 0; 4, 5 | 1, 5; 3, 0; 4, 5 | 4, 5 |

| Масса 1 м, кг | 4, 5 | 6, 0 | 7, 7 | 8, 3 |

| Материал | Сталь 38ХНМ | Сталь 36Г2С | ||

| Тип соединения | Труба в трубу | Муфтово-замковое | ||

| Муфта трубная: диаметр наружный, мм диаметр внутренний, мм | - - | - - | - - | |

| Замок: диаметр наружный, мм диаметр внутренний, мм масса, кг | - - - | - - - | - - - | 5, 8 |

| Зазор между бурильной колонной и скважиной, мм | 1, 7 | 2, 2 | 3, 2 | 3, 2; 1, 7 (по муфте) |

Бурильные трубы КССК-76 по сравнению с трубами ССК рассчитаны на работу при больших изгибающих нагрузках. Трубы соединяются в свечи муфтами, а свечи - муфтово-замковым соединением. Трубы имеют высадку с обоих концов, наружная поверхность муфт и замков упрочнена термообработкой ТВЧ. Кроме того, разработан и освоен комплекс КССК-76М с усовершенствованной конструкцией колонкового снаряда, имеющего сигнализатор заклинивания керна, работающий по принципу перекрытия межтрубного набора при радиальной деформации манжет, и КССК-76Э (с эжекторным устройством).

Технологические особенности бурения снарядами со съемными керноприемниками обусловливаются конструктивными особенностями используемых технических средств.

Высокая герметичность резьбовых соединений бурильных труб позволяет обеспечивать нормальный процесс бурения при расходах промывочной жидкости в пределах 8÷ 12 л/мин. При этом возникающие высокие значения гидродинамических сопротивлений при прокачивании промывочной жидкости снижаются за счет введения в состав полимерных добавок, которые действуют комплексно, снижая трение бурильной колонны о стенки скважины и стабилизируя глиносодержащие горные породы, предотвращая их обрушение. Так, при бурении монолитных и слаботрещиноватых пород рекомендуется применять водные или малоглинистые (до 4% глины) растворы на основе водомасляной эмульсии (смазывающей добавки) и стабилизирующим полимерным реагентом К-4 (до 2% к объему раствора). При бурении в сложных горно-геологических условиях (трещиноватые горные породы, глиносодержащие породы, зоны тектонических нарушений с «глиной трения») необходимо использовать глинистые растворы, содержащие в своем составе до 4-6% высококачественного бентонита и обработанные реагентом К-4 (до 2-2, 5%), пастой кожевенной эмульгирующей (до 1, 5-2%) и кальцинированной содой (до 0, 5-0, 7%). В таких условиях целесообразно также использовать полимер-бентонитовые растворы с малым (до 2%) содержанием твердой фазы (бентонита), при введении в состав раствора полимеров ряда полиакролонитрила (гипан 0, 7; гипан 1, 0; К-4, К-9, М-14) в количестве до 0, 3-1, 0% или полиакриламида ПД-4, ПД-5 в количестве до 0, 1-0, 5 к объему промывочной жидкости.

Каждый рейс с новой алмазной коронкой необходимо начинать с ее приработки на следующем режиме:

частота вращения - до 300мин-1;

осевая нагрузка - до 400 даН;

расход промывочной жидкости – до 20 л/мин.

В течение первых 10-15 см углубки ведется приработка алмазной коронки. Дальнейший процесс бурения осуществляют на режиме обеспечивающем максимальную механическую скорость бурения и углубку за рейс при минимальном расходе алмазов. К концу рейса по мере притупления алмазов осевую нагрузку необходимо увеличивать, рекомендуемые пределы изменения которой в зависимости от типа алмазной коронки приведены в табл. 3. 35.

Таблица 3. 35. Пределы изменения осевой нагрузки для различных типов

алмазных коронок

| Тип комплекса | Тип коронок | Осевая нагрузка, даН |

| ССК-46 | К-90 К-90-1 К-90-2 К-96 | 500-300 800-1000 700-900 1000-1200 |

| ССК-59 | К-01 К-01-1 К-01-2 К-08 К-09-И2Г | 100-1300 1300-1500 1200-1400 1500-1700 -«- |

| ССК-76 | КАСК-4С КАСК-К КАСК-3 КАСК-Р | 1500-1800 1600-2200 1000-1400 800-1000 |

| КССК-76 (76 М) | 17А4 К-40 К-16, К-17 К-70, К-26 К-32 | 1500-2000 1400-1600 1300-1900 700-1000 500-900 |

Частота вращения бурильной колонны выбирается в зависимости от глубины скважины в соответствии с рекомендациями, приведенными в табл. 3. 36.

Таблица 3. 36. Значения частоты вращения

| Тип комплекса | Частота вращения, мин-1 | Тип станка | Предельная глубина, м |

| ССК-46 | СКБ-4 | ||

| ССК-59 | СКБ-5 | ||

| Скб-7 | |||

| ССК-76 | СКБ-7 | ||

| КССК-76 (76М) | СКБ-7 СКБ-8 |

Для опробования угольных пластов разработаны специальные съемные керноприемники типа «Конус», снабженные штампом. Штамп – режущий кольцевой инструмент(выступающая вперед часть внутреннего керноприемника), опережающий коронку и вырезающий угольную пробу до того, как она подвергнется разрушающему воздействию коронки и потока очистного агента.

Для опробования газосодержащих углей комплексом КССК-76 применяется съемный керногазосборник КГИТС. Он оснащен также штампом для отбора ненарушенных проб угля и имеет в верхней части герметичный газосборник. Принцип действия газосборника заключается в вытеснении газом, выделяющимся из отобранной угольной пробы, промывочной жидкости из колонкового набора через специальную отводную трубку. Газ скапливается в верхней части герметичной полости керноприемника под давлением, уравновешающим давление столба промывочной жидкости.

Для повышения эффективности бурения твердых абразивных пород разработан съемный гидроударник ССГ-76, применяемый в составе комплекса КССК-76. Применение гидроударника позволяет избежать самозаклинивания керна, повышает износостойкость алмазной коронки, увеличивает рейсовую углубку и механическую скорость бурения. Производительность бурения при использовании гидроударника возрастает на 20-30%.

Для повышения выхода керна при бурении комплексом ССК-59 разработан керноприемник, включающий в себя эжектор и гидравлический вибратор.

Бурение с ССК часто производят с использованием ведущей трубы, наращивая снаряд через устье скважины. В этом случае на ведущую трубу навинчивают обычный промывочный сальник. При наращивании труб через шпиндель станка керноприемник ССК извлекают и опускают через проходной сальник с широким внутренним отверстием в стволе, через которое свободно проходит керноприемник.

Рациональные параметры режима бурения ССК приводятся в табл. 3. 37.

Таблица 3. 37. Рациональные параметры режима бурения ССК

| Категория пород по буримости | Группа пород по трещиноватости | Тип породоразрушающего инструмента | Параметры режима бурения | ||||

| Осевая нагрузка, кН | Частота вращения, мин. -1 | Расход промывочной жидкости, л/мин | |||||

| КССК-76 | |||||||

| VII— VIII I— II 17А4 12—14 600—800 30—40 | |||||||

|

VIII— IX

X— XI | III— IV I— II III— IV I— II III— IV | 17А4 К-16 К-16 К-45 К-45 | 8—12 15—18 9—11 19—21 10—12 | 400—500 700—900 400—500 700—900 400—500 | 40—60 20—40 30—50 20—40 30—50 | ||

| ССК-59 | |||||||

| VII— VIII

VIII— IX

X— XI | I— II III— IV I— II III— IV 1—11 III— IV | К-02 К-01 К-01-1 К-01 -2 К-08 (К-01-3) К-09И2Г | 7—10 5—8 12—13 8—10 12—13 10—12 | 800—1000 600—800 900—1200 600—800 1000—1500 700—900 | 20—30 30—40 20—30 30—40 20—30 30—40 | ||

| ССК-46 | |||||||

| VII— VIII

VIII— IX

X— XI | 1-II III— IV I— II III— IV I— II III— IV | К-90 К-90-1 К-90-1 К-90-2 К-96 К-96 | 6—5 5—7 8—10 5—7, 5 12—13 7—9

| 900—1000 700—800 1000—1200 800—900 1200—1600 900—1000 | 20—25 25—30 20—25 25—30 15—25 25—30 | ||

При использовании новых коронок Тульского НИГП, армированных высокопрочными синтетическими алмазами компании De Beers, высокая эффективность бурения ими достигается при высоких частотах вращения инструмента (1000-1500 об/мин).

Так, при бурении скважин в ОАО «Бурятзолоторазведка» средняя проходка на коронку К-75 3 СВМ составила 140, 6 м, на коронку КГ-59-3 СВМ 123, 2 м. Средняя проходка на алмазные коронки диаметром 59 мм фирмы Лонгир BQS8, BQS47 в этих же условиях составила 120, 5 м и 98, 0 м соответственно.

|

|

|