|

Станок. Список литературы.

|

|

|

|

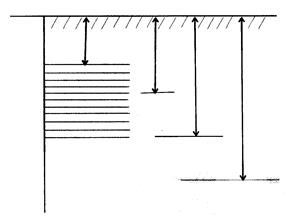

а б

Рис. 8. 26. Схема динамики подъема частицы породы при шнековом бурении

Вверх по винтовой поверхности шнека действует составляющая от силы трения частицы о стенку скважины, которую можно назвать подъемной, Fп=Fccosα =fcmRω 2cosα. Из схемы (рис. 8. 25) очевидно, что частица будет двигаться вверх по шнеку, если сила Fп будет больше суммы сил, препятствующих этому движению FG1, FШG1, FШС, т. е. условие транспортирования частицы по шнеку будет

Fп≥ FG1 + FшG1 + Fшс (8. 16)

Раскрывая выражение (8. 17) получим

fcmRω 2cosα ≥ mgsinα + fшmgcosα + fшfcmRω 2sinα

и решив его относительно ω получим первое условие транспортирования породы при шнековом бурении

(8. 17)

(8. 17)

Эта формула действительна для элементарной частицы расположенной на краю реборды на максимальном удалении от центра вращения, т. е. на R. В реальных условиях на реборде одновременно находится значительное число частиц, часть из которых располагается ближе к центру шнека, т. е. их радиус меньше R, кроме того, поскольку они не касаются стенки скважины, их тормозная сила меньше чем у частицы, прижатой к стенке.

Эти обстоятельства учитываются коэффициентами: K1=0, 8-0, 9, учитывающим уменьшение R и K2=0, 9, учитывающим уменьшение силы трения. Окончательно расчетная формула для подсчета минимально необходимой частоты вращения шнека для подъема породы имеет вид

(8. 18)

(8. 18)

При использовании этой формулы надо знать свойства и состояние породы, определяющие значения - fc, fш , K1, K2. Анализ формулы (8. 18) показывает, что для улучшения транспортирования породы шнеком надо стремиться к минимальному значению коэффициента fш, для чего поддерживать поверхность реборды чистой, ровной и гладкой. Лучшее транспортирование породы также будет при больших значениях fс и при большем R.

|

|

|

Рассмотрим теперь траекторию частицы породы при ее транспортировании с забоя на поверхность. Винтовая поверхность реборды шнека выполнена таким образом, что угол подъема винтовой линии не одинаков по ширине реборды – больше у стенки центральной трубы шнека и минимальный на внешнем краю реборды. Развертка витка шнека показана на рис. 8. 26 а. Здесь h – шаг винтовой спирали шнека; r – радиус трубы шнека; R – наружный радиус реборды шнека; α r = arctg(h/2ח r), α R = arctg(h/2ח R). Обычно для буровых шнеков α r - α R = 7°-20°. Схема движения частицы породы при ее транспортировании шнеком показана на (рис. 8. 26 б). Абсолютная скорость движения частицы является векторной суммой вращательного движения частицы со шнеком (переносное движение) и относительного движения (скольжения) частицы по шнеку.

Va = Vb + Vr, где Vb = ω R - окружная скорость вращательного движения шнека, а φ R – уменьшение скорости вращательного движения частицы за счет ее торможения трением о стенку скважины. Как видно из схемы, подъем породы обусловлен наличием положительного угла γ между абсолютной и переносной скоростями. Значение абсолютной скорости из схемы

Va = ω Rsinα /sin(α +γ ), (8. 19)

вертикальная составляющая скорости движения частицы

Vz = ω Rsinα sinγ /sin(α +γ ) (8. 20)

Из формулы 8. 21 следует, что скорость подъема частицы увеличивается с ростом угла γ. Наиболее интенсивный рост вертикальной скорости, происходит при значениях угла γ до 15°, а ее максимальное значение будет при γ =90°, т. е., при полном отсутствии вращения частицы. Однако такого значения γ достигнуть нельзя, поскольку с остановкой вращения исчезнет центробежная сила, прижимающая частицу к стенке скважины. Фактическая траектория движения частицы породы при шнековом бурении представляет собой левую спираль с углом подъема γ.

|

|

|

Вертикальная составляющая, или скорость транспортирования породы, определяет возможности шнекового бурения. Если объем породы, получаемой в результате бурения и подаваемой на спираль шнека – QБ; будет больше транспортирующей способности шнека – Qш, то произойдет уплотнение и слипание породы, образование сальника и прекращение транспортировки породы, т. е. аварийная ситуация. Отсюда следует еще одно условие шнекового бурения: объем разбуриваемой породы должен быть меньше или равен объему транспортируемой породы, т. е. QБ ≤ Qш. Из этого соотношения можно определить максимально допустимую скорость бурения

Vмах = (R2-r2)K1Vz/K2K3R, (8. 21)

где K1 – коэффициент заполнения шнека породой; K2 – коэффициент разбуривания скважины; обычно равный 1, 1 - 1, 2; K3 – коэффициент разрыхления породы равный 1, 2 – 1, 6. Правда, воспользоваться этой формулой трудно, так как трудно определить вертикальную скорость частицы.

Технические средства для шнекового бурения.

В шнековом бурении определяющую роль играет буровой инструмент, от которого и произошло название вида бурения. В практике шнекового бурения можно выделить три разновидности и соответственно три компоновки бурового технологического инструмента:

- бескерновое шнековое бурение осуществляется долотом и колонной

обычных шнеков;

- шнеко-колонковое бурение осуществляется с использованием магазинного шнека с коронкой и колонны обычных шнеков;

- бурение колонной полых шнеков с использованием съемного керноприемника или съемного долота.

При бурении в мягких и рыхлых породах применяются двух- и трехлопастные долота режущего типа со спиральными или плоскими лезвиями, армированными твердым сплавом. Для пород средней твердости, где нужна более высокая износостойкость, применяют долота округленного профиля со значительно большей насыщенностью твердым сплавом. Основные виды шнековых долот приведены на рис. 8. 27.

|

|

|

При шнеко-колонковом бурении и при бурении полыми шнеками породоразрушающий инструмент представлен специальными шнековыми коронками, разрушающими породу по кольцевому забою режущими лопастями. Обычно коронки имеют от 3 до 6 лопастей, армированных твердым сплавом, с гладкой или ступенчатой режущей поверхностью (рис. 8. 27 г).

Рис. 8. 27. Породоразрушающий инструмент для шнекового бурения

а -спиральное долото для рыхлых пород,

б - долото для плотных пород 1ДРШ-М,

в - долото для слабых скальных пород (угля),

г - коронка для магазинного шнека

Основа бурового инструмента для шнекового бурения – буровые шнеки составляют колонну с непрерывной спиральной ребордой от долота или коронки на забое до поверхности. В зависимости от разновидности бурения применяется три основных вида шнеков: обычные, в том числе и утяжеленные, магазинные и полые. Наиболее часто используются обычные буровые шнеки. Шнек представляет собой трубу с навитой на ней спиральной ребордой. Спираль получают путем навивки стальной ленты на специальную винтовую оправку, затем ее надевают на трубу шнека, растягивают вдоль трубы до получения нужного шага и приваривают. К концам трубы шнека приваривают соединительные элементы (рис. 8. 28 а). Обычные шнеки различаются размерами по наружному диаметру по диаметру спиральной реборды, диаметром трубы шнека, шагом спиральной реборды, общей длиной и устройством соединительных элементов. Для разных буровых установок применяются разные шнеки, отличающиеся размерами и устройством соединений, что часто исключает их взаимозаменяемость (табл. 8. 12).

Таблица 8. 12. Размеры шнеков для установок шнекового бурения

| Установка | Диаметр долота, мм | Диаметр шнека мм | Диаметр трубы, мм | Размер реборды, мм | Шаг, мм | Длина шнека мм | Тип соединений |

| КМ - 10 | 64-70 | 20x2 | Резьбовое | ||||

| УКБ 12/25 | 23, 5x3 | Резьбовое | |||||

| УПБ – 100 | 105-112 | 25x3 | 1000 1500 | Шестигранное | |||

| УГБ - 50М УГБ - 1ВС | 30x5 53, 5x5 70, 5x5 | Шестигранное |

|

|

|

Как видно из таблицы наружный диаметр шнека составляет 0, 88 - 0, 95 от диаметра долота, что обеспечивает свободное вращение шнековой колонны и способствует закреплению стенок скважины (см. ниже).

Рис. 8. 28. Буровой шнек и магазинный (колонковый) шнек

Кроме обычных применяются утяжеленные буровые шнеки, отличающиеся от обычных увеличенной толщиной до 10 - 16 мм реборды, приваренной к трубе двумя швами (сверху и снизу). Обычно в колонну, при встрече валунно-галечных отложений, вставляются 2-3 утяжеленных шнека. Утяжеленные шнеки, кроме повышенной прочности, обеспечивают также плавность вращения шнековой колонны.

Соединения обычных буровых шнеков могут быть двух типов – шестигранные замки и резьбовые соединения (рис. 8. 28). Наиболее распространены и имеют наибольшие достоинства шестигранные соединения. При таком типе соединений на одном конце шнека имеется наружный шестигранник с поперечным отверстием, а на другом конце внутренний шестигранник с таким же отверстием. При соединении шнеков в колонну наружный шестигранник входит во внутренний другого шнека, поперечные отверстия совпадают, и в них забивается запорный палец. Шестигранное соединение в отличие от резьбового обеспечивает точное совпадение спирали реборды одного шнека со спиралью следующего и получение непрерывной спирали по всей колонне шнеков. Не менее важно, что при таком соединении шнековую колонну можно вращать как вправо, так и налево, что позволяет легко извлекать шнеки в случае их. прихвата породой, а также осуществлять тампонирование скважины, транспортируя при левом вращении породу к забою скважины.

Для бурения с отбором ненарушенных образцов породы из отдельных интервалов скважины на нижнем конце шнековой колонны ставится магазинный (колонковый) шнек. Магазинный шнек (рис. 8. 28 б) состоит из трубы, диаметр которой несколько больше чем у трубы обычного шнека, на наружной поверхности трубы приваривается спиральная реборда с шагом и наружным диаметром равными обычным шнекам. На нижнем конце магазинного шнека на резьбе навинчена коронка, а внутри размещена разъемная гильза.

Для бурения с непрерывным отбором ненарушенных образцов съемным грунтоносом или для доставки на забой заряда ВВ без подъема шнеков в скважинах с неустойчивыми стенками при сейсморазведке, применяется колонна полых шнеков, у которых за счет увеличения диаметра трубы несколько уменьшена ширина реборды и применены соединения, оставляющие открытым центральное отверстие трубы. Кроме указанных задач, полые шнеки могут применяться для бурения и оборудования с послойным опробованием водоносных горизонтов гидрогеологических скважин, при бурении комбинированных скважин для проходки и закрепления интервалов неустойчивых пород с оставлением полой колонны шнеков в качестве обсадной. Особенности конструкции полых шнеков сводятся к устройству их соединений. Для полых шнеков обычно используют фиксированные соединения (шлицевые, кулачковые, восьмигранные и др. ), которые позволяют получить совпадение спирали и осуществлять левое вращение. Наиболее характерные соединения полых шнеков приведены на рис. 8. 29 б.

|

|

|

Рис 8. 29. Инструмент для шнеко-колонкового бурения

а - шнековая колонна со съемным керноприемником,

б - соединения полых шнеков

Для шнекового бурения используются станки (установки) с подвижным вращателем, поскольку конструкция шнеков исключает использование станков шпиндельного и роторного типов. Станок должен осуществлять вращение шнеков с частотами от I до

5 с-1, развивать значительный крутящий момент, обеспечивать осевое перемещение шнеков с ходом подачи не менее длины шнеков (1-3 м) и регулирование осевой нагрузки как вниз дополнительно к весу шнеков, так и вверх – бурение с разгрузкой. Учитывая высокие скорости бурения и, следовательно, минимальные затраты времени на сооружение скважины, станки шнекового бурения должны обладать высокой транспортабельностью. Практически для шнекового бурения применяются переносные или самоходные буровые установки (табл. 8. 13).

Таблица 8. 13. Параметры буровых установок, применяемых для шнекового бурения

|

Станок | Параметры | |||||

| Транспорта-белъность | Глубина бурения, м | Диаметры скважин, мм | Частоты вращения, с -1 | Ход подачи, мм | Тип подачи | |

| Мотобур КМ-10 | Переносной | 70; 105 | 4, 5 | Ручная | ||

| УКБ 12/25 УКБ 12/25с | Переносная самоходная | 70; 105; 140 | 1, 7-4, 5 | Механич. с ручным приводом | ||

| УПБ-100Р УПБ-100ГТ2 | Переносной самоходная | 76; 112 | 2, 1-3, 9 1, 0-6, 0 | 1200 3500 | Гидравл. | |

| УГБ-50М УГБ-1ВС УГБ-1ВСТ | Самоходная | 151; 198; 250 | 1, 1-3, 3 0, 55—8, 33 | 1500 3250 | Гидравл. | |

| ЛБУ-50 | Самоходная | 198; 250 | 1, 0; 1, 8 2, 3-5, 4 | Гидравл. | ||

| УРБ-2А-2 | Самоходная | 2, 3-5, 4 | Гидравл. | |||

Кроме приведенных в таблице для шнекового бурения специальных (взрывных, сейсмо. ) скважин могут применяться и другие установки: УШ-1Т, УШ-2Т, УШБМ-16, КБУ-15.

Наиболее распространенной и характерной для бурения геологоразведочных, гидрогеологических и инженерногеологических скважин является установка УГБ-1ВС (УГБ-50М). Ее устройство и принцип работы видны из кинематической схемы, приведенной на рис. 8. 30. Привод подвижного вращателя осуществляется от двигателя через коробку передач и вертикальный вал, установленный вдоль мачты станка. Подача вращателя производится двумя гидроцилиндрами, обеспечивающими плавное в пределах 30-80 кН регулирование осевой нагрузки, а также спуск и подъем шнеков при бурении.

Подъем колонны шнеков из скважины производится планетарной лебедкой. Она же может использоваться для ударно-канатного бурения стаканами, желонкой или для работы с обсадными трубами.

Технология шнекового бурения.

Выбор технологических решений при шнековом бурении зависит от целей, задач и геологических условий бурения. Назначение скважины и задачи ее бурения определяют выбор разновидности: обычное бескерновое, бурение рейсами с использованием магазинных шнеков для эпизодического отбора ненарушенных образцов породы, бурение полыми шнеками для постоянного отбора ненарушенных образцов или для доставки на забой заряда ВВ. В преобладающем большинстве случаев применяется бескерновое бурение, в отдельных случаях - с использованием магазинных шнеков для эпизодического отбора ненарушенных образцов.

Ядром технологии является режим бурения. Для шнекового бурения он включает три параметра: частоту вращения, осевую нагрузку и скорость подачи.

Выбор рациональной частоты вращения определяется двумя пределами -нижним, обеспечивающим транспортировку породы (см. формулу 8. 18), и верхним, ограничивающим частоту вращения появлением вибрации шнековой колонны или недостаточностью приводной мощности. Практически во всех случаях увеличение частоты вращения улучшает транспортировку породы и повышает скорость бурения. Особенно важно увеличивать частоту вращения при бурения в вязких, липких породах. При бурении в плотных и твердых породах надо снижать частоту вращения во избежание перегрева долота. Рекомендуется частота вращения для мягких пород 2, 0 - 3, 5 с-1, для плотных пород 1, 0 - 2, 0 с-1.

Осевая нагрузка на породоразрушающий инструмент определяется диаметром долота и свойствами буримых пород. Как и в других видах бурения, она тем больше, чем тверже горная порода. Необходимо учитывать, что при шнековом бурении оценить действительную осевую нагрузку, действующую на породоразрушающий инструмент, практически невозможно, поскольку в создании осевой нагрузки, кроме усилия подачи бурового станка, участвуют вес шнеков, вес породы на шнеках и реактивная сила при подъеме породы по шнекам. Последние две составляющие трудно определимы, поэтому управление процессом шнекового бурения осуществляется условно регулированием усилия, создаваемого механизмом подачи бурового станка. При небольшой глубине скважины системой подачи создается дополнительная к весу нагрузка в мягких породах до 3-5 кН, в плотных до 10-20 кН, которая уточняется по условию максимально возможной механической скорости бурения, при обеспечении выноса породы. С увеличением глубины скважины, особенно при бурении в мягких породах, вес шнеков, транспортируемой породы и реактивная сила становятся больше рациональной осевой нагрузки. В этом случае усилие подачи направлено вверх, и бурение ведется с разгрузкой, т. е. усилие подачи разгружает часть веса, а оставшаяся часть обеспечивает осевую нагрузку на долото, идет разрушение породы и углубку скважины.

Третьим параметром режима можно считать механическую скорость бурения, которая должна поддерживаться из условия транспортирования породы, т. е. объем разрушаемой породы не должен превышать транспортирующей способности шнеков.

Главной положительной особенностью шнекового бурения является то, что в силу специфики работы шнековой колонны во многих случаях происходит непроизвольное закрепление стенок скважины, затираемой в них породой. Как указывалось, долото и, следовательно, диаметр скважины в призабойной зоне имеет размер на 5 - 20 мм больше диаметра шнека. Частицы разрушенной породы, поднимаясь по шнекам, частично попадают в зазор между шнеками и стенками скважины и «втираются» в стенки вращающейся ребордой, как бы оштукатуривая стенки, что придает им достаточную устойчивость. Закрепление стенок происходит не только в глинистых породах, но и при бурении любых минимально связных пород и, что особенно важно, при бурении в гравийно-галечных отложениях, где при транспортировке породы мелкая галька «забивается» ребордой шнеков между крупными гальками в стенках скважины и создает высокую устойчивость стенок. Надо отметить, что для всех других видов бурения проходка гравийно-галечных отложений представляет огромную трудность.

Вторая особенность шнекового бурения, отрицательная – возникновение вибраций шнековой колонны при недостаточной загруженности шнеков поднимаемой породой, особенно, с увеличением частоты вращения. Вибрация шнеков недопустима, так как она может привести к поломке соединений шнеков, а также приводит к нарастающей разработке ствола скважины, в свою очередь увеличивающей вибрацию шнеков. Чтобы не допускать вибрацию, нельзя использовать шнеки с несоосными соединениями, гнутые, с погнутой ребордой, а в процессе бурения необходимо постоянно поддерживать заполненность шнеков породой путем регулирования скорости бурения. Если вибрация все же возникла, необходимо снизить частоту вращения и добиться заполнения шнеков породой.

Третья особенность шнекового бурения, тоже отрицательная - образование на шнеках «сальников» при бурении в вязких, липких породах. Порода налипает на отдельные участки шнека, а подаваемая снизу порода, натыкаясь на затор не может транспортироваться, уплотняет и увеличивает затор-«сальник», размеры которого увеличиваются в ширину, становясь больше диаметра скважины за счет уплотнения стенок скважины. Такой сальник не только препятствует продолжению бурения, но и не позволяет извлечь инструмент на поверхность, т. е. происходит авария. Правда, ликвидировать такую аварию при шнековом бурении довольно легко за счет применения левого вращения шнеков, (если шнеки имеют не резьбовые соединения), при котором шнеки как бы выкручиваются из сальника. Для предотвращения образования сальников при бурении в вязких породах бурение надо вести на максимально возможной частоте вращения, содержать в чистоте, а то и смазывать поверхность спирали шнеков, не допускать нарушения непрерывности спирали и смятия реборды шнеков. При реальной опасности сальникообразования в скважины надо подливать небольшое (3-5 литров) количество воды.

Четвертая особенность шнекового бурения связана с возможностью левого вращения шнеков. Кроме надежного и легкого извлечения шнеков при прихватах, сальниках, заклинке шнеков валунами, левое вращение шнеков в сочетании с медленным подъемом колонны и подачей на шнеки выбуренной породы позволяет получить полный качественный ликвидационный тампонаж скважины, при котором вся разрушенная порода подается обратно и заполняет объем скважины.

Геологическое опробование при шнековом бурении может выполняться:

- непосредственно на устье скважины по породе, выносимой шнеками в процессе бурения;

- с лопасти спирали нижнего шнека при медленном ввинчивании его без долота и транспортировки породы с подъемом всей колонны шнеков на поверхность;

- с использованием магазинных шнеков;

- при использовании шнеко-колонкового бурения со съемным грунтоносом.

Выбор конкретного способа зависит от назначения скважины, требований к точности и качеству геологического опробования и технических возможностей.

Геологическое опробование по выносимой на поверхность породе имеет минимальную точность, не позволяет определять структуру и строение пород. Однако, при таком способе, при наличии минимальной геологической информации достигается максимальная производительность бурения. Геологический разрез при этом должен строиться с учетом времени и скорости транспортирования породы каждого вида по шнекам. Теоретически скорость подъема породы и точную привязку поднятой породы к глубине можно определить по формуле (8. 20), но практически обычно неизвестны реальные значения коэффициентов трения и значения угла спирали траектории движения породы – γ. Поэтому разрез в таких случаях приходится строить приблизительно. Для повышения точности разреза обычно применяют поинтервальную углубку на 1 – 1, 5 м, после чего вращением шнеков без подачи на поверхность поднимается вся порода с пробуренного интервала. Величина интервала определяет точность полученного геологического разреза. Уточнению разреза при этом методе способствует механический каротаж, т. е. фиксирование заметных изменений скорости бурения, которые соответствуют смене пород, что позволяет достаточно точно определять границы пластав.

Наиболее качественное опробование достигается при использовании магазинных шнеков. В этом случае получается образец породы с ненарушенной структурой, неизмененными механическими свойствами и достаточными для инженерных исследований размерами. Для получения образцов магазинным шнеком каждый раз после углубки на его длину необходимо останавливать бурение и поднимать на поверхность всю колонну шнеков, что резко снижает производительность бурения. Для увеличения производительности обычно сочетают бескерновое бурение с использованием магазинного шнека на отдельных интервалах скважины, где наиболее необходимо получить качественные образцы породы.

Шнеко-колонковое бурение полыми шнеками применяется значительно реже из-за сложности инструмента и малого диаметра образцов породы, обычно недостаточного для инженерно-геологических исследований. Большое достоинство этого метода - сочетание высокой производительности с непрерывным отбором образцов породы позволяем считать его весьма перспективным, особенно при разведке стройматериалов и гидрогеологических исследованиях. Это подтверждает зарубежный опыт, где шнеко-колонковое бурение колонной полых шнеков получило широкое применение и показывает высокую эффективность.

Расчетный способ определения глубины залегания границы контакта

горных пород

Для определения глубины Н (рис. 8. 30) контакта суглинка и песка (принято условно) шнековая колонна длиной Но холостым вращением очищается от породы, а затем в процессе бурения фиксируются следующие величины:

Н0 – глубина скважины в начале бурения;

t1 и Н1 – время от начала бурения, через которое транспортируемый шнеками суглинок появится на поверхности и соответствующая глубина скважины (длина шнековой колонны);

t2 и Н2 – время от начала бурения, через которое транспортируемый песок появится на поверхности и соответствующая глубина скважины;

Vn – механическая скорость бурения песка.

(8. 22)

(8. 22)

где Нш – длина шнека; t – время углубления скважины в песке на длину шнека.

|

Н0

Н1

Н

Н2

. . . . . . . .

. . . . . . . . .

. . . . . . . .

. . . . . . . . . . .

. . . . . . . .

Рис. 8. 30. Расчетная схема

|

- суглинок; . . . . . - песок

tc +tn =t2, (8. 23)

где tc – время бурения суглинка мощностью (Н-Н0); tn – время бурения песка мощностью (Н2-Н).

(8. 24)

(8. 24)

где Vc – механическая скорость бурения суглинка.

(8. 25)

(8. 25)

. (8. 26)

. (8. 26)

После подстановки (8. 25) ÷ (8. 27) в (8. 24) получим

(8. 27)

(8. 27)

Откуда окончательно

(8. 28)

(8. 28)

Полученное решение (8. 29) позволяет расчетным путем установить глубину залегания границы контакта двух различных горных пород.

СПИСОК ЛИТЕРАТУРЫ.

1. Афанасьев И. С., Душин А. И. Бурение скважин при разведке

месторождений строительных материалов. Л., Недра, 1980.

2. Башкатов Д. Н., Олоновский Ю. А. Вращательное шнековое бурение геологоразведочных скважин. М., Недра, 1968.

3. Володин Ю. И. Основы бурения. М., Недра, 1986.

4. Кренделев В. П. и др. Техника и технология ударно-канатного

бурения при разведке россыпей. М., Недра, 1979.

5. Ребрик Б. М. Справочник по бурению инженерно-геологических

скважин. М., Недра, 1983.

6. Ребрик Б. М. Бурение инженерно-геологических скважин. М., Недра, 1990.

7. Справочник по бурению и оборудованию скважин на воду. Под

ред. В. В. Дубровского. М., Недра, 1973.

8. Танов Е. И., Площадный В. Я. Шнековый буровой инструмент. М.,

Недра, 1985.

9. Минаков В. М., Макаров Б. П., Морозов И. В. Практическое руководство для бурения скважин на россыпных месторождениях. -М.: «Геоинформцентр», 2002.

|

|

|