|

Поверхностное упрочнение стальных деталей термической и химико-термической обработкой

|

|

|

|

Кафедра «Технология металлов»

Утверждаю

Проректор по УР

К.Сазонов

МЕТОДИЧЕСКИЕ УКАЗАНИЯ К САМОСТОЯТЕЛЬНОМУ ВЫПОЛНЕНИЮ СЕМЕСТРОВОГО ЗАДАИЯ ПО ТЕМЕ «ТЕРМООБРАБОТКА ДЕТАЛЕЙ СЕЛЬСКОХОЗЯЙСТВЕННЫХ МАШИН»

Челябинск 2011

Методические указания предназначены для студентов очного и заочного отделений, по направлениям подготовки 110800 «Агроинженерия», 190600 «Эксплуатация транспортно-технологических машин и комплексов», 260100 «Продукты питания из растительного сырья», 190100 «Наземные транспортно-технологические комплексы». Методические указания соответствуют программе курса дисциплины «Материаловедение. Технология конструкционных материалов»

СоставительГодлевская Е.В. – канд. Пед. Наук, доцент (ЧГАА)

Рецензенты

Ответственный за выпуск

Введение

Цель данной работы научиться правильно разрабатывать технологию и режим термообработки деталей машин (температуру нагрева, продолжительность выдержки в печи, скорость охлаждения). Определять режим отпуска согласно требуемых свойств (в данной работе «контролирующим» свойством будет твёрдость), знать цель и особенность каждого из выбранных видов термообработки.

Письменное оформление домашнего задания выполняется на формате А4 на одной стороне и начинается титульным листом, а заканчивается технологической картой (см. приложение).

Защита домашнего задания принимается преподавателем кафедры «Технология металлов» выдавшим задание или назначенным заведующим кафедрой.

Общие положения и рекомендации по выбору режима термической обработки

Термической обработкой называют совокупность операций нагрева, выдержки и охлаждения металлических сплавов, находящихся в твёрдом состоянии, для изменения их структуры и получения нужных физико-механических свойств.

|

|

|

Термической обработке подвергают детали и инструменты для повышения твёрдости, прочности и износостойкости, а также заготовки (поковки, отливки и др.) для подготовки к механической обработке.

Как правило, общая схема термической обработки детали представляется в такой последовательности: ОТЖИГ-ЗАКАЛКА-ОТПУСК.

Отжиг стали

Отжиг применяется для получения равновесной структуры с целью снятия внутренних напряжений, снижения твёрдости, повышения пластичности и вязкости стали, улучшения её обрабатываемости резанием, измельчения зерен для подготовки к последующей закалке.

Рассмотрим наиболее применяемые для этих целей полный, неполный и изотермический отжиг.

ПОЛНЫЙ ОТЖИГ. Основан на фазовой перекристаллизации, приводящей к измельчению зерна и стали (рисунок 1). При полном отжиге устраняется волокнистая структура, образующаяся в процессе прокатки или ковки, происходит снятие внутренних напряжений, что приводит к повышению пластичности изделия и облегчает получение изделий холодной штамповкой, резанием. Такой отжиг применяется для доэвтектоидных сталей (т.е. сталей, содержащих менее 0,8% углерода). Полный отжиг заключается в нагреве доэвтектоидной стали на 30…50ºС выше температуры, соответствующей точке АС3 выдержке при этой температуре для полного прогрева и завершения фазовых превращений в объеме металла и последующего медленного охлаждения со скоростью 150…200ºС/ч – для углеродистых и 30…100ºС/ч – для легированных сталей (или охлаждение вместе с печью).

Рисунок 1- Превращения, происходящие в стали при полном отжиге.

При нагреве из исходной структуры феррит + перлит образуется аустенит, характеризующийся мелким зерном и, поэтому, при охлаждении, зерна образующейся феррито-перлитной структуры получаются также мелкими. Продолжительность отжига зависит от размера детали и может быть в пределах 2…20 часов (для небольших деталей обычно 1…4 часа). Для расчетов можно ориентировочно принять tотж » 3 времени закалки.

|

|

|

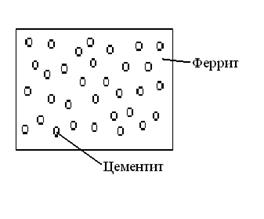

НЕПОЛНЫЙ ОТЖИГ. Широко применяют для заэвтектоидных сталей (т.е. сталей, содержащих более 0,8% углерода). Эти стали нагревают до температуры выше точки АС1 на 30…50ºС, что вызывает практически полную перекристаллизацию и позволяет получить зернистую (сфероидальную) форму перлита вместо пластинчатой.

Рисунок 2- Превращения, происходящие в стали при неполном отжиге.

Такой отжиг называется сфероидизацией или отжигом на зернистый перлит. После неполного отжига эвтектоидные и заэвтектоидные стали обладают наилучшей обрабатываемостью резанием, т.е. возможно применение больших скоростей резания и достигается высокая чистота поверхности. Отжигу на зернистый перлит подвергаются также тонкие листы и прутки из низко-и среднеуглеродистой стали перед холодной штамповкой или волочением для повышения пластичности.

ИЗОТЕРМИЧЕСКИЙ ОТЖИГ. В ОСНОВНОМ ПРИМЕНЯЮТ ДЛЯ ЛЕГИРОВАННЫХ ЦЕМЕНТУЕМЫХ СТАЛЕЙ (ЗАГОТОВОК, НЕБОЛЬШИХ РАЗМЕРОВ). Он состоит из нагрева легированной стали, как и для полного отжига (т.е. АС3+30…50ºС), в сравнительно быстром охлаждении до температуры ниже точки А1 (обычно 660…630ºС). При этой температуре назначают изотермическую выдержку 3…6 ч, после чего следует охлаждение на воздухе. Преимущество такого отжига – сокращение длительности процесса, особенно для легированных сталей, которые для заданного снижения твёрдости приходится охлаждать очень медленно; второе преимущество – получение более однородной феррито-перлитной структуры. Нагрев осуществляют в печах с контролируемой атмосферой.

Закалка стали

Качество закаленных изделий зависит от температуры нагрева, времени выдержки изделий в печи и скорости охлаждения. Правильный выбор этих параметров обеспечивает получение изделий без закалочных дефектов.

1. Температура нагрева зависит от содержания углерода в стали. Изделия изготовленные из доэвтектоидных сталей, нагревают на 30…50ºС выше температуры АС3 для перевода феррито-перлитной структуры в аустенитную (tзак.= AС3 + 30…50ºС), а из эвтектоидных сталей на 30…50ºС выше АС1 (т.е. tзак. = АС1 + 30…50ºС) (рисунок 3)

|

|

|

Рисунок 3 - Оптимальный интервал закалочных температур углеродистых сталей:

2. Общая продолжительность выдержки в печи (tзак.) определяется суммарным временем: временем нагрева (tН) и временем выдержки (tВ):

tзак. = tН + tВ

Ориентировочно для изделий из углеродистых сталей время нагрева определяют из расчёта 1 мин на 1мм сечения (например, для прутка диаметром 20мм tН=20мин.); для легированных сталей – 2 мин на 1 мм сечения. При нагреве в соляных ваннах время нагрева уменьшается в 2 раза.

Время выдержки (tВ) принимают равным 1/4 от времени нагрева – для углеродистых и 1/3 для легированных сталей (т.е. для нашего примера tзак. = 20 + (20 × 1/4) = 25мин.)

3. Скорость охлаждения при закалке.

Наиболее ответственной операцией при закалке является охлаждение, которое должно осуществляться со скоростью больше критической (Vкр) для получения структуры мартенсита в пределах заданного сечения изделия и не должно вызывать закалочных дефектов: трещин, деформаций, коробления и высоких растягивающих остаточных напряжений в поверхностных слоях.

Для каждой стали своя величина критической скорости, и зависит она от химического состава. Чем больше в стали углерода и легирующих элементов, тем меньше значение Vкр и больше прокаливаемость стали. Так углеродистые стали закаливаются на мартенсит только в резких средах (вода, раствор щелочи), а легированные в масле. Требуемая скорость охлаждения обеспечивается подбором охлаждающей среды. Следует стремиться охлаждать сталь с меньшей скоростью, но больше критической. Чтобы получить мартенсит с меньшими напряжениями и деформациями, а также избежать трещин. Твёрдость стали после закалки в основном зависит от содержания углерода. Чем больше углерода в стали, тем выше твёрдость мартенсита (рисунок 4).

Рисунок 4 - Зависимость твердости мартенсита от содержания углерода в стали

Для снижения напряжений при закалке и уменьшения деформаций и коробления применяют различные способы охлаждения (рисунок 5).

|

|

|

Рисунок 5 - Способы закалки стали:

V1 – в одном охладителе; V2 – в двух средах; V3 – ступенчатая; V4 – изотермическая

При непрерывной закалке (V1) в воде или щелочи напряжения максимальные. Закалку в одном охладителе применяют для деталей простых форм.

В результате прерывистой закалки(V2) через воду в масло, внутренние напряжения уменьшаются. Такой способ закалки часто применяют для инструмента из углеродистой стали.

Ступенчатая закалка (V3), в результате выдержки при температуре выше МН, приводит к снижению напряжений, коробления и деформаций и уменьшению опасности образования трещин. При выполнении закалки по этому способу сталь после нагрева до температуры закалки охлаждают в среде, имеющей температуру несколько выше точки МН (обычно 180…250ºС), и выдерживают в ней сравнительно короткое время. Затем изделие охлаждают до комнатной температуры на воздухе. Этот способ применяют для закалки деталей из легированных сталей, а также деталей небольших сечений (до 10 мм) из углеродистых сталей. Недостаток этого метода в том, что горячие, медленно охлаждающиеся среды не позволяют получить необходимые скорости охлаждения для крупных деталей.

При изотермической закалке (V4) более длительная выдержка, чем при V3, приводит к образованию бейнита и повышению конструктивной прочности деталей. Закалку по этому способу выполняют в основном так же, как и ступенчатую, но в данном случае, предусматривается более длительная выдержка выше точки МН. Изотермическую закалку целесообразно применять для деталей, склонных к короблению и образованию трещин. В качестве охлаждающей среды при ступенчатой и изотермической закалке чаще применяют расплавленные соли в интервале температур 150…500ºС, например 55% KNO3 и 45% NaNO2 (или NaNO3), а также расплавленные щелочи (20% NaOH и 80% КОН). Охлаждение в расплавах едких щелочей, если предварительно детали нагревались в жидких солях (т.е. солях, не вызывающих окисления), позволяет получить чистую поверхность светло-серого цвета. Закалку по этому способу называют светлой.

Отпуск стали

Отпуск является заключительной операцией термической обработки, её правильности проведения которой зависит качество детали. Рекомендуется осуществлять его сразу после закалки. Выбор температуры отпуска определяется окончательной твёрдостью детали (рисунок 6). С повышением температуры отпуска твёрдость и прочность понижаются, а пластичность и вязкость увеличиваются. В зависимости от технических требований, предъявляемых к детали, применяются следующие виды отпуска.

|

|

|

ºС

ºС

Рисунок 6 - Зависимость твёрдости от температуры отпуска для углеродистых сталей с различным содержанием углерода

Низкий отпуск (150…200ºС) снижает внутренние напряжения. Применяется для изделий, где требуется высокая твёрдость 56…64 HRC и износостойкость. Продолжительность отпуска зависит от размеров детали (0,5…4 ч). Охлаждение после отпуска на воздухе. Применяется для инструмента, цементуемых деталей, работающих на износ (поверхность шестерен после цементации, кулачки вала после высококачественной закалки и др.).Для выполнения данного задания(расчет режима на одну деталь) общее время пребывания детали в электропечи при отпускесоставляет примерно 2 мин на 1 мм максимального сечения для углеродистых сталей и 3 мин – для легированных сталей (но не менее 30-40 мин для деталей небольшого сечения).

В структуре стали сохраняется мартенсит, но с несколько измененной кристаллической решеткой, в результате чего немного уменьшается твёрдость и внутренние напряжения. Структура – отпущенный мартенсит, или мартенсит отпуска (рисунок 7).

Рисунок 7 - Мартенсит отпущенный

Средний отпуск (350…500ºС) обеспечивает высокую твёрдость 40…50HRC и максимальный предел упругости. Применятся для пружин, рессор, а также штампов. Охлаждение после отпуска при 400…500ºС следует проводить в воде, что способствует образованию на поверхности сжимающих остаточных напряжений, которые увеличивают предел выносливости пружин. Структура стали после отпуска состоит в основном из троостита отпуска, то есть представляет собой мелкодисперсную смесь феррита и цементита (рисунок 8)

Рисунок 8- Троостит отпуска

Высокий отпуск (500…600ºС) применяется для деталей, которым требуется сочетание высокой вязкости и достаточной прочности с твёрдостью 20…25HRC. Применяется для ответственных крепежных деталей и изделий машин из конструкционных сталей (валы, оси, шатуны и др.) с содержанием углерода 0,3…0,5%. Закалку с высоким отпуском называют улучшением. Некоторые стали, особенно специальные, при медленном охлаждении после отпуска с температур выше 450ºС приобретают так называемую отпускную хрупкость, которая заключается в понижении ударной вязкости. Для предупреждения отпускной хрупкости после высокого отпуска изделия необходимо быстро охладить в масла. Длительность отпуска – 1…6 часов в зависимости от размеров детали. Для выполнения данного задания можно принять продолжительность отпуска из расчета 2мин/мм сечения для углеродистых и 3 мин для легированных сталей. Для мелких деталей – 30-40 мин. Структура – сорбит отпуска (феррито-цементитная смесь средней дисперсности и зернистого строения) (рисунок 9).

Рисунок 9 - Сорбит отпуска

Поверхностное упрочнение стальных деталей термической и химико-термической обработкой

Таким деталям, как, например, шестерни, требуется высокая твёрдость на поверхности и вязкая сердцевина. Эти детали изготавливают из малоуглеродистых незакаливающихся сталей или легированных сталей с содержанием углерода не более 0,3% (например, 18ХГТ, 12Х2Н4А и др.), склонных незначительно упрочняться при закалке.

Условия цементации:детали нагревают до t = 900 – 950 ºС в углеродсодержащей среде, которая называется карбюризатором. Выдержка при этой температуре из расчета на толщину цементированного слоя 0,5 - 2,0 мм и скорости цементации 0,1 мм/час, при твердой цементации (карбюризатор – гранулы древесного угля); 0,15 мм/час при газовой (газ типа Cn Н2n, Cn Н2n+1), 0,3 - 1,0 мм/час при жидкой (расплав солей). Температура нагрева выбрана не случайно, т. к. при такой температуре стали состоят из аустенита, который способен растворить большое количество углерода, (рис. 1). Обычно на поверхности детали содержание углерода после цементации составляет около 1,0%, рисунок 10.

Рисунок 10 - Микроструктура цементованного слоя: 1 – зона заэвтектоидной стали; 2 – зона эвтектоидной стали; 3 – зона доэвтектоидной стали; 4 – зона с исходной структурой

После цементации проводят термообработку детали – закалку и низкий отпуск при t = 150 - 200°С. Закалку проводят по одному из следующих режимов:

а) после газовой или жидкой цементации детали подстуживают до t = 780 - 800°С и затем закаливают. Этот режим применяют для наследственно мелкозернистых сталей;

б) остывшие после цементации детали нагревают до t=850-900°С и закаливают;

в) двойная закалка – первая с температуры нагрева t=850-900, вторая с t=760-800°С. Назначение первой – измельчить структуру сердцевины детали и разрушить цементитную сетку на поверхности, второй – измельчить структуру поверхности, добиться шаровидной формы цементита на поверхности.

Структура цементованного слоя после термообработки показана на рисунке 11 и 12.

Рисунок 11 - Микроструктура цементованного слоя легированной стали после термообработки: полная закалка + низкий отпуск

Рисунок 12 - Микроструктура цементованного слоя легированной и углеродистой стали после термообработки: неполная закалка + низкий отпуск

Детали, требующие местного упрочнения части поверхности, изготавливают из среднеуглеродистых сталей с 0,4…0,6%С (40, 45, 40Х, 40ХНМ и др.). Как правило для таких сталей вначале делается нормализация или улучшение, а затем закалка поверхностного слоя токами высокой частоты (ТВЧ) на глубину 3…5 мм (шейки коленчатого вала, кулачки распредвалов и др.) рабочей части детали (лапа культиватора, нож сенокосилки) с последующим охлаждением в закалочной среде. Затем делается низкий отпуск. Твёрдость поверхности – 58…65 НRC.

Режим высокочастотного нагрева определяется частотой тока, удельной мощностью, сообщаемой изделию, и временем нагрева. От правильного выбора частоты тока зависит эффективность применения высокочастотного нагрева.

Необходимую частоту тока f в зависимости от глубины закаленного слоя b в мм определяют по следующим формулам:

| для деталей простой конфигурации | f=(5·104)/b2, Гц |

| для деталей сложной конфигурации | f=(5·105)/b2, Гц |

| для зубчатых колес с модулем т | f=(2·106)/m2, Гц |

При повышении частоты тока (против подсчитанных по этим формулам) удлиняется время нагрева (уменьшается глубина проникновения тока) и резко снижается КПД.

Таблица 1. Глубина закалки токами различных частот.

| Частота тока, Гц | ||||||

| Глубина закаленного слоя в мм. | наименьшая | 0,3 | 1,3 | 2,4 | 3,6 | 5,5 |

| наибольшая | 2,5 | 5,5 | ||||

| оптимальная | 3,0 | 2,7 |

В табл. 1 приведены значения наиболее выгодной (оптимальной) глубины закаленного слоя и возможные пределы ее изменения для различных частот.

Необходимая частота тока зависит также от диаметра изделия и определяется по следующим формулам:

| для КПД индуктора >= 0,8 | fmin >= 250000 / D2 |

| для КПД индуктора >= 0,7 | fmin >= 30000 / D2 |

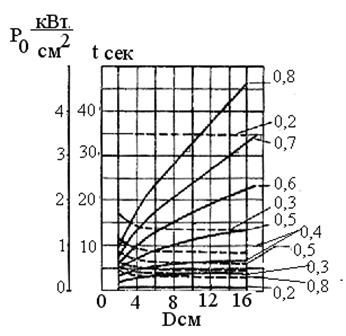

Для определения режимов нагрева при поверхностной закалке можно пользоваться графиками, приведенными на рисунке 13, отражающими зависимость сообщаемой изделию удельной мощности Р0 и времени нагрева от диаметра нагреваемого изделия для различных глубин закаленного слоя при частотах тока 250 000, 8000 и 2500 гц.

|

а

|

б

|

в

Рисунок 13 -. Графики зависимости времени нагрева t (сплошные линии) и сообщаемой детали удельной мощности Р0 (пунктирные линии) от диаметра D нагреваемого цилиндра для различных глубин закаленного слоя при различных частотах токах:: а 250000 Гц; б 8000 Гц; в 2500 Гц.

Графиками нужно пользоваться следующим образом. Предположим, необходимо закалить вал диаметром 60 мм на глубину 4 мм. По табл. 1 определяем, что закалку на глубину 4 мм следует производить при нагреве током частотой 2500 гц. Следовательно, нужно пользоваться графиком, приведенным на рис. 1, в. По графику находим, что для получения закаленного слоя 0,4 см на вале диаметром 6 см необходим нагрев в течение 5.5—6,0 сек при удельной мощности, передаваемой изделию 0,9 квт/см2.

|

|

|