|

Сварка металлов и ее назначение. Технология электросварки

|

|

|

|

Сваркой называют технологический процесс получения неразъемных соединений заготовок посредством установления межатомных и межмолекулярных связей между свариваемыми частями, что возможно при сближении атомов на расстояние, близкое к параметру кристаллической решетки.

Сварочные процессы применяют для изготовления сварных конструкций, исправления брака литья и восстановления поломанных и изношенных изделий.

Развитие сварки (особенно в последние годы) привело к появлению новых ее видов и расширению возможностей и области ее применения. Новые виды сварки вследствие высокой концентрации энергии и малой длительности процесса (сварка электронным лучом, взрывом, лазерная, ультразвуковая, холодная сварка) характеризуются отсутствием реакций образования оксидов и других соединений от взаимодействия свариваемых металлов с газами, флюсами, что обеспечивает прочность сварки и возможность соединения материалов, которые не свариваются традиционными способами.

Свариваются между собой как однородные металлы, так и разнородные (например, сталь с медью, медь с алюминием), а также металлы с неметаллами (керамикой, стеклом, керметами и др.), пластмассы. ГОСТ 19521 - 74 определяет три класса сварки: термический, механический и термомеханический.

К термическому классу относятся виды сварки плавлением, когда металл кромок свариваемых частей расплавляется, образуя сварочную ванну (иногда вместе с присадочным металлом), а затем затвердевает, образуя сварной шов. Тепловая энергия, необходимая для этого, получается при преобразовании электрической или химической энергии. К этому классу относятся дуговая, электрошлаковая, плазменная, электронно-лучевая, лазерная, газовая, термитная сварка.

|

|

|

К механическому классу относятся те виды сварки, при которых определяющим фактором является пластическое деформирование, возникающее под влиянием давления в поверхностных слоях соединяемых частей, в результате чего в зонах контакта дробятся и вытесняются адсорбированные включения кислорода, азота, паров воды, жировых загрязнений, происходит смятие выступов и заполнение впадин от шероховатости поверхностей, увеличение активных площадок взаимодействия, сближение атомов до размеров атомных радиусов, обобщение их электронов и образование благодаря этому сварного соединения. К механическому классу относятся холодная, ультразвуковая сварка, сварка взрывом, трением.

К термомеханическому классу относятся те виды сварки, при которых для образования сварного соединения используют тепловую энергию и внешнее давление. К этому классу относятся контактная, газопрессовая, диффузионная и другие виды сварки.

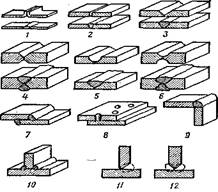

Для изготовления сварных конструкций применяют следующие основные типы соединений: стыковое, внахлестку, заклепочное, угловое и тавровое. Стыковые соединения с отбортовкой (рис. 1, 1) применяют при толщине листа до 3 мм, листы толщиной 3 - 8 мм сваривают без разделки кромок (рис. 1, 2), при толщине листов до 15 мм применяют V-образную разделку кромок (рис. 1, 3), при толщине более 15 мм – X-образную разделку (рис. 1, 4), при толщине свыше 20 мм – чашеобразную простую или двустороннюю разделку (рис. 1, 5, 6). При соединении внахлестку (рис. 1, 7) величина перекрытия кромок равна 3-5-кратной толщине свариваемых частей. Электрозаклепками (рис. 1, 8) обеспечивается получение прочных (но не плотных) соединений; для сварки верхний лист просверливается (или пробивается) и при заварке отверстия приваривается и нижний лист; тонкие (до 3 мм) листы проплавляют дугой по-целому, без отверстий. Угловые соединения (рис. 1, 9) чаще всего получают без специальной разделки кромок. Тавровые соединения для конструкций, несущих небольшие нагрузки, выполняют без скоса кромок (рис. 1, 10); при больших нагрузках для элементов толщиной 10 - 20 мм применяют односторонний (рис. 1, 11), а при толщине более 20 мм – двусторонний скос (рис. 1, 12).

|

|

|

Приведенные виды разделки кромок и виды швов характерны для дуговой и газовой сварки. Сварка с глубоким проплавлением (лазерная, плазменная, электронно-лучевая) не требует сложной подготовки кромок; другие виды сварки (электрошлаковая, ультразвуковая, холодная, контактная, диффузионная, термитная, сварка взрывом, трением) требуют лишь выравнивания и очистки свариваемых поверхностей.

Рис. 1.

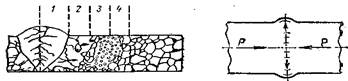

Структура сварных швов термического класса зависит от вида сварки и ее технологии. При значительной массе проплавляемого металла и соответственно времени формирования шва (дуговая, электрошлаковая, газовая, термитная сварка) образуются участки (рис. 2) литого металла (/), перегрева (2), перекристаллизации (3), рекристаллизации (4). Для таких видов сварки характерны значительная зона термического влияния и связанных с этим напряжений, что нередко требует последующего отжига или нормализации заготовок; кроме того, шов более или менее загрязнен газами и шлаками.

Другие виды сварки (электронным лучом, лазерная, плазменная) выполняются за доли секунды, дают тонкий и чистый шов, свободный от дефектов.

Сварка по способам, отнесенным к механическому классу, осуществляется под действием сил, вызванных усилием осадки Р (рис. 3), направленных нормально к поверхности соединения, а пластическая деформация развивается параллельно этой поверхности, так как атомы поверхностного слоя не могут внедряться в глубь металла и находят перемещение от середины к периферии поверхности соединения.

Рис. 2. Рис. 3.

Для термомеханического класса сварки взаимосвязь параметров температура – давление для различных способов и различных металлов является также различной. Сварные соединения образуются при пластическом деформировании металла, причем давление назначается уменьшающимся по мере увеличения температуры процесса.

|

|

|

В 1802 г. акад. В. В. Петров открыл явление дугового разряда. В 1882 г. русский изобретатель Н. Н. Бенардос предложил применить электрическую дугу для сварки металлов угольным электродом. В 1888 г. горный инженер Н. Г. Славянов заменил графитовый электрод металлическим. В настоящее время около 99 % работ, выполняемых дуговой сваркой, производится по способу Славянова. Дуговая сварка по распространению занимает первое место среди других видов сварки. Ее используют при производстве всех видов подвижного состава железнодорожного транспорта, морских и речных судов, котлов, автомобилей, подъемно-транспортных сооружений, трубопроводов для газов, жидкостей и сыпучих материалов, металлических конструкций и арматуры зданий, промышленных сооружений, мостов, узлов и деталей электрических, сельскохозяйственных и других машин и механизмов. К числу металлов, свариваемых электрической дугой, относятся почти все конструкционные стали, серый и ковкий чугуны, медь, алюминий, никель, титан и их сплавы и другие металлы и сплавы.

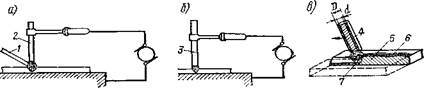

Сварка по способу Бенардоса. Сварка производится графитовым электродом 2 (рис. 4, а) с присадочным металлом от прутка 1 или без него; сварка этим способом имеет ограниченное применение. Ею пользуются для соединения с отбортовкой тонких стальных заготовок, где не требуется присадочный металл, для цветных металлов и чугуна, а также для наплавки порошковых твердых сплавов. Обычно применяют постоянный ток, причем для устойчивости дуги и лучшего прогрева стыка при сварке пользуются прямой полярностью: заготовку включают анодом (+), а электрод – катодом (–).

Рис. 4.

Сварка по способу Славянова. При сварке применяют металлический электрод 3 в виде проволоки (рис. 4, б). Дуга возбуждается между электродом и основным металлом и плавит их оба, причем образуется общая ванночка, где перемешивается весь расплавленный металл. Электродная проволока выпускается диаметром от 0,3 до 12 мм. Для сварки углеродистой стали применяют проволоку марок Св-08А, Св-08ГС, Св-10Г2, для сварки легированной стали различных марок – легированную проволоку марок Св-08ГС, Св-18ХГС, Св-10ХМФТ, Св-12ХПНМФ, Св-12Х13, Св-09Х16Н25М6АФ и др.

|

|

|

При ручной сварке пользуются электродами, покрытыми обмазкой. Обмазки бывают стабилизирующими, защитными и легирующими.

По толщине покрытия электроды бывают (ГОСТ 9466 - 75) с тонкими, средними, толстыми и особо толстыми покрытиями. Тонкие покрытия являются стабилизирующими; они состоят из мела и жидкого стекла. Находящийся в составе мела кальций выделяется в плазме дуги, ионизирует ее, тем самым способствует устойчивости горения дуги.

Средние, толстые и особо толстые покрытия обеспечивают устойчивость горения дуги, а также защиту и легирование металла. Состав этих обмазок подбирается так, чтобы вокруг дуги создавалась газовая среда, защищающая металл электрода 4 (рис. 4, в), стекающий в дуге, и металл ванночки 7 от окисления и растворения в нем газов. По мере плавления электродов обмазка шлакуется и шлак 6 равномерно покрывает шов 5, защищая металл от окисления и насыщения азотом. Кроме того, шлак замедляет охлаждение металла, что способствует выделению растворенных газов и уплотнению шва. В случае надобности в обмазку добавляют ферросплавы для легирования. Таким образом, в состав этих покрытий входят ионизирующие (например, мел), газообразующие (мука), шлакообразующие (полевой шпат) вещества, а также раскислители (ферромарганец) и легирующие компоненты.

Во всех случаях, когда сварная конструкция должна выдерживать большие нагрузки, применяют электроды с толстыми и особо толстыми покрытиями, обеспечивающими прочность и вязкость шва, не уступающие основному металлу.

Электрические параметры дуги могут изменяться в широких пределах: применяют токи от 1 до 3000 А при напряжении от 10 до 50 В; мощность дуги – от 0,01 до 150 кВт. Такой диапазон мощности дуги позволяет использовать ее для сварки как мельчайших, так и больших и тяжелых изделий.

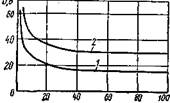

Напряжение дуги в зависимости от силы тока выражается кривыми, приведенными на рис. 5, определяющими вольтамперную или статическую характеристику дуги (1 – для дуги 3 мм; 2 – для дуги 6 мм). Приведенные кривые показывают, что при токе свыше 50 А (наиболее часто применяемых при сварке) напряжение горения дуги почти не зависит от силы тока и определяется длиной дуги.

Рис. 5.

Типичными пороками сварных швов являются непровар (местное отсутствие сплавления между наплавленным и основным металлом), пористость металла швов, шлаковые включения, трещины, пережог (окисление металла в шве и прилегающей к нему зоне).

|

|

|

Аппаратура для сварки. Дуговая сварка возможна на постоянном и переменном токах. Дуга на постоянном токе устойчивее, но расход электроэнергии выше. Для питания дуги постоянным током применяют генераторы и выпрямители.

Сварочные аппараты и генераторы делят на однопостовые – для питания одной дуги и многопостовые – для питания нескольких дуг. Для сварки используют стандартное напряжение тока (220, 380, 500 В).

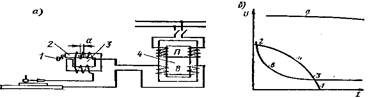

На рис. 6, а приведена схема включения сварочного аппарата переменного тока. Первичная обмотка П трансформатора 4 подключается к сети; ко вторичной обмотке В низкого напряжения (55 - 65 В) подключается регулятор тока (дроссель) 3. Ток регулируется изменением индуктивного сопротивления дросселя: часть 2 сердечника может перемещаться с помощью винта от вращения рукоятки 1, при этом изменяется воздушный зазор а, а также регулируется сварочный ток.

Сварочные генераторы постоянного тока приводятся в действие электродвигателем или двигателем внутреннего сгорания.

Генераторы, питающие силовую и осветительную сети, должны обеспечивать постоянное напряжение независимо от нагрузки (величины тока, идущего потребителям). Внешняя вольтамперная характеристика таких генераторов близка к прямой, параллельной абсциссе (кривая а на рис. 6, б).

Обмотка сварочных генераторов и трансформаторов должна быть предохранена от разрушения токами короткого замыкания при возбуждении дуги. Внешняя вольтамперная характеристика этих генераторов и трансформаторов должна быть падающей (кривая б), т. е. напряжение должно уменьшаться с увеличением тока, а при токе короткого замыкания напряжение должно уменьшаться до нуля (точка 1); напряжение холостого хода должно быть достаточным для возбуждения дуги.

Рис. 6

Сварочные генераторы и трансформаторы должны обладать хорошими динамическими свойствами, т.е. мгновенно реагировать на изменение вольтамперной характеристики сварочной дуги. Падающая характеристика в сварочных генераторах обеспечивается воздействием магнитного поля якоря на магнитное поле полюсов генератора: а в сварочных трансформаторах – последовательным включением индуктивного сопротивления – дросселя (рис. 6, б).

Кривая б вольтамперной характеристики источника питания дважды пересекает кривую вольтамперной характеристики дуги; точка 2 характеризует параметры тока при возбуждении дуги, точка 3 – параметры ее устойчивого горения.

Для защиты глаз и лица сварщика от действия лучей дуги применяют щитки и шлемы с темными специальными стеклами, поглощающими ультрафиолетовые лучи.

Автоматизация электродуговой сварки. При ручной сварке сварщик должен поддерживать дугу, подавать электрод по мере его расходования и передвигать дугу вдоль шва. Автоматизация этих приемов приводит к автоматической сварке.

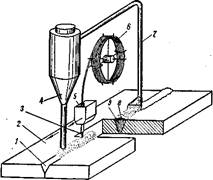

Сущность способа автоматической дуговой сварки под флюсом состоит в следующем. Сварочная головка 5 (рис. 7) подает в зону дуги электродную проволоку 3 из кассеты 6. Для питания дуги, образующейся между основным металлом 2 и электродной проволокой, обычно пользуются переменным током. По мере образования шва 9 головка 5, а с ней и дуга автоматически перемещаются вдоль разделки 1. Вместе с головкой перемещается и бункер 4, из которого в разделку шва перед дугой засыпают гранулированный флюс. Таким образом, сварка протекает под слоем флюса, защищающего наплавляемый металл от воздуха. Часть флюса расплавляется от соприкосновения с дугой и при остывании образует корку 8, покрывающую шов. Сыпучий флюс, оставшийся поверх корки, отсасывается в бункер через сопло и шланг 7. Автоматическая сварка под слоем флюса в 5 - 10 раз производительнее ручной сварки.

Рис. 7.

Дуговая сварка в среде защитных газов. Дуговая сварка в среде защитных газов – углекислом, аргоне или гелии – обеспечивает лучшую, чем при сварке покрытыми электродами или под слоем флюса, защиту от воздействия кислорода и азота воздуха, лучшее использование тепла дуги.

Вместе с тем сварка в среде защитных газов не заменяет названные способы сварки, а применяется в машино- и приборостроении там, где эти способы не дают необходимых результатов. Для сварки в струе углекислого газа применяют горелки-держатели (рис. 8). Дуга 4 горит между заготовкой 5 и электродной проволокой 1, которая автоматически подается с постоянной скоростью. Подвод тока к проволоке обеспечивается через контактные сапожки 2. Сварка выполняется на переменном или постоянном токе. Углекислый газ в зону сварки подается через сопло 3; к горелке он поступает от баллона. Образующийся при сварке оксид железа раскисляется марганцем и кремнием, которые в повышенном количестве содержатся в электродной проволоке. Сварку в углекислом газе широко применяют для углеродистой стали, заварки дефектов стальных отливок, наплавки и восстановления изношенных деталей.

Рис. 8.

Сварка в инертных газах (аргоне, гелии или их смесях) применяется для коррозионно-стойких сталей, титана, алюминия, меди, никеля, их сплавов и сплавов магния. Сварка выполняется плавящимся или неплавящимся электродом, постоянным или переменным током. Общая схема установки для сварки плавящимся электродом аналогична установке при сварке в углекислом газе; электродная проволока применяется того же состава, что и основной металл. В качестве неплавящегося электрода используют вольфрамовую проволоку, которую устанавливают в горелку. Для заполнения разделки кромок в зону дуги вводят присадочный металл.

Электрошлаковая сварка – способ бездуговой электрической сварки встык в расплавленном шлаке. Для наведения шлака применяют те же флюсы, что и при электрошлаковом переплаве стали.

В перегретом шлаке 2 (рис. 9) расплавляется электродная проволока 4 и оплавляются свариваемые кромки 5 заготовки, металл сливается в общей сварочной ванне / и по затвердевании образует сварной шов. Медные ползуны 6, охлаждаемые водой, по мере наплавления шва автоматически перемещаются вверх и обеспечивают формирование шва. На рис. 9 показано вертикальное сечение шва и видна лишь одна свариваемая часть заготовки (вторая очерчена штрихами). Зазор устанавливается в пределах 20 - 25 мм для свободного прохода направляющих 3 с электродной проволокой. Сварку ведут одним электродом (проволокой) или несколькими в зависимости от толщины заготовки на стыке.

Электрошлаковая сварка позволяет соединять заготовки практически неограниченной толщины (чаще все же сваривают стыки толщиной 150—450 мм). Этот способ дает возможность заменить трудоемкие цель-нолитые и цельнокованые крупные детали сварнолитыми, сварноковаными и свар-нопрокатными, собранными из удобных в производстве заготовок.

Электрошлаковая сварка применяется при сооружении уникальных прессов, прокатных станов, емкостей высокого давления, судов.

Рис. 9.

Заключение

Пластические массы находят широкое применение в различных отраслях народного хозяйства. В качестве конструкционных материалов пластмассы используют в машиностроении, автомобильной промышленности, авиации, приборостроении, электромашиностроении, судостроении и др. В электронной технике полимерные материалы, например электреты, применяют в качестве активных материалов, в которых протекающие на молекулярном и электронном уровнях процессы обеспечивают работу прибора. Широко использование полимерных материалов в качестве пленок, клеев, волокон.

Сварка является одним из ведущих технологических процессов современного машиностроения. Она позволяет соединять самые разнообразные материалы и заготовки – от деталей, размеры которых исчисляются долями миллиметра, до гигантских многотонных конструкций. Соединения можно получать на земле, под водой, в космосе. Современная сварочная техника насчитывает десятки способов сварки. Непохожие, казалось бы, между собой, эти способы объединяются одним общим понятием – сварка.

Сваркой называется технологический процесс получения неразъемных соединений за счет установления межатомных (межмолекулярных) связей между поверхностными атомами двух соединяемых заготовок.

Чтобы понять физическую сущность сварки, вспомним, что в металле атомы находятся в узлах кристаллической решетки, а расстояние между центрами атомов составляет 0,2 - 0,5 нм. При таких расстояниях между атомами существует межатомная связь, т. е. существуют силы, удерживающие атомы в неизменном по отношению к соседним атомам положении. При сварке задача сводится к тому, чтобы установить такие же связи между поверхностными атомами соединяемых заготовок. Представим себе, что нам удалось сблизить две заготовки на расстояние, соизмеримое с параметром кристаллической решетки. Между поверхностными атомами самопроизвольно возникнут межатомные связи. Это должно произойти без затраты энергии. Наоборот, энергия должна выделиться, потому что при этом исчезнут две поверхности, а ведь существование всякой поверхности связано с затратами энергии. Наличие поверхностной энергии особенно хорошо заметно у жидкостей. Жидкости под действием сил поверхностного натяжения стремятся приобрести такую форму, при которой поверхность становится минимальной при том же объеме. Поверхности твердого тела также обладают энергией, только силы поверхностного натяжения недостаточны для того, чтобы изменить форму твердого тела. Поэтому в нашем мысленном эксперименте установление межатомных связей произойдет с выделением энергии системы. С точки зрения термодинамики такой процесс возможен. Однако на практике осуществить соединение двух заготовок простым их сближением не удается. Два обстоятельства препятствуют этому.

Первое. Поверхности заготовок не являются идеально ровными. Рельеф поверхности представляет собой чередование выступов и впадин, и высота неровностей даже при самой тщательной обработке в десятки и сотни тысяч раз больше межатомного расстояния. Поэтому при сближении поверхностей контакт наступит только в отдельных точках.

Второе. Поверхностные атомы не имеют свободных связей. Поверхности покрыты оксидами, а также пленками газов и жидкостей, состоящими из адсорбированных атомов внешней среды. Эти пленки имеют толщину на несколько порядков больше, чем межатомные расстояния. Так, после протирки бензином на поверхности остается пленка толщиной 1 - 5 мкм.

По этим причинам попытка получить соединение за счет сближения двух заготовок будет обречена на неудачу, если не принять меры для преодоления указанных препятствий.

Для получения качественного соединения между двумя заготовками необходимо обеспечить контакт по большей части стыкуемых поверхностей и активировать их, т. е. сообщить поверхностям некоторую энергию. Эта энергия необходима для обрыва связей между атомами заготовки и внешней среды и для повышения энергии поверхностных атомов, которые при этом переходят в активное состояние.

В сварочной технике существуют для этого два средства. Это нагрев и давление, применяемые отдельно или совместно. В зависимости от степени нагрева и наличия давления все процессы сварки делятся на две группы способов: сварка плавлением и сварка давлением. Сам процесс установления межатомных связей может происходить до их оплавления. При этом разрушается кристаллическая решетка и образуется жидкая металлическая ванна, общая для двух свариваемых заготовок, называемая сварочной ванной. Поверхностные пленки разрушаются или всплывают на поверхность сварочной ванны. Жидкий металл смачивает оплавленные поверхности, что обеспечивает возникновение межатомных связей между соприкасающимися атомами жидкой и твердой фаз. На второй стадии при охлаждении происходит кристаллизация с образованием межатомных связей.

При сварке давлением сближение поверхностных атомов достигается за счет совместной пластической деформации в зоне соединения. Необходимо кратковременное механическое воздействие на заготовки для их сжатия и сближения атомов до возникновения межатомных сил связи. Очистка поверхности от пленок, а также сближение атомов достигаются путем совместной пластической деформации в зоне соединения. Неровности сминаются, поверхностные пленки раздробляются. Заготовки контактируют по чистым поверхностям. Сварка давлением возможна лишь при том условии, что материал способен воспринимать значительные местные пластические деформации без разрушения. Часто для повышения пластичности материала места соединения нагревают.

Как при сварке плавлением, так и при сварке давлением в зоне соединения возникает тот тип связи между атомами, который имеет место внутри свариваемых материалов.

Список используемой литературы

1. А.И. Самохоцкий, Б.А. Кузьмин. Металлургия, металловедение и конструкционные материалы.

2. В.М. Никифоров. Технология металлов и конструкционные материалы.

3. Б.А. Кузьмин. Технология металлов и конструкционные материалы.

4. Воскобойников В.Г., Кудрин В.А., Якушев А.М. Общая металлургия.

5. Думов С.И. Технология электрической сварки плавлением.

6. Лахтин Ю.М., Леонтьева В.П. Материаловедение.

7. Линчевский Б.В., Соболевский А.Л., Кальменев А.А. Металлургия черных металлов.

8. Гуляев А.П. Металловедение.

9. Лахтин Ю.М. Металловедение и термическая обработка металлов.

10. Севрюков Н.Н., Кузьмин Б.А., Челишев Е.В. Общая металлургия.

|

|

|

12 |