|

Расчет по несущей способности.

|

|

|

|

Сущность процесса

Заготовки накладывают друг на друга и зажимают обычно между двумя дисковыми электродами усилием сжатия Fсв (P). При подаче тока металл в зоне контакта деталей по оси электродов начинает нагреваться и расплавляться. По мере движения (прокатывания) заготовок между дисковыми электродами образуются новые сварные точки, перекрывающие или не перекрывающие друг друга. Как и при точечной сварке, не требуются специальные средства защиты расплава от взаимодействия с атмосферой.

Рисунок. Схема шовной (роликовой) сварки

В зависимости от характера перемещения деталей и подачи сварочного тока различают следующие способы шовной сварки:

- непрерывную;

- прерывистую и

- шаговую.

Непрерывная сварка выполняется сплошным швом при постоянном протекании тока, непрерывном движении заготовок, а также при постоянном давлении дисковых электродов на свариваемые поверхности. Она получила ограниченное применение из-за быстрого износа роликов и сильного перегрева контактирующих с ними поверхностей деталей. Важное значение при непрерывной сварке имеют тщательная зачистка свариваемых поверхностей, одинаковая толщина и однородность состава соединяемых изделий.

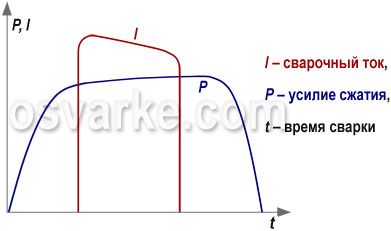

Рисунок. Циклограмма непрерывной шовной сварки

Наиболее распространена прерывистая шовная сварка, осуществляемая при импульсной (прерываемой) подаче тока, непрерывном перемещении заготовок и постоянном давлении роликов. При каждом импульсе сварочного тока формируется единичная литая зона. Для образования герметичного шва с перекрывающимися сварными точками подбирается определенное соотношение скорости вращения дисковых электродов и частоты импульсов тока.

|

|

|

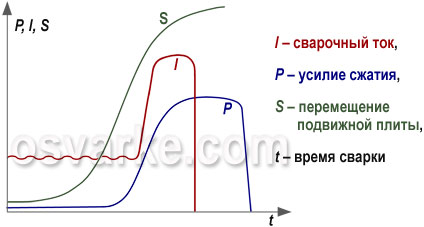

Рисунок. Циклограмма прерывистой шовной сварки

При шаговой шовной сварке к роликам прикладывается постоянное давление, детали перемещаются прерывисто (пошагово), а ток подается только во время остановки роликов. При этом контактируемые поверхности роликов и заготовок меньше перегреваются. Однако машины для данного способа сварки конструктивно сложнее и менее производительны.

Рисунок. Циклограмма шаговой шовной сварки

19.Источники тормозного излучения: рентгеновские аппараты и ускорители.

В радиационной дефектоскопии применяют следующие ускорители электронов: линейные ускорители, микротроны и бетатроны. Благодаря высокой энергии излучения эти источники целесообразно использовать при контроле изделий толщиной 70 мм и выше.

Линейный ускоритель (рис. 2.23) выполнен в виде вакуумной цилиндрической ускорительной камеры 1 с фокусирующим электромагнитом 2, расположенным на поверхности цилиндра. Высокочастотный генератор 3 обеспечивает получение в волноводе 4 бегущей электромагнитной волны, электрическое поле которой направлено по оси цилиндра. Электроны, генерируемые пушкой 5 импульсно с энергией 30—100 кэВ, ускоряются электрическим полем бегущей волны. Затем ускоренные электроны попадают на мишень 6, в которой возникает тормозное излучение с экспозиционной дозой (5-=-75 ООО) • Ю-5 Кл/кг. Преимущество линейных ускорителей состоит в большой интенсивности тормозного излучения. Так, линейные ускорители с энергией 10— 25 МэВ создают тормозное излучение, мощность экспозиционной дозы которого составляет 2000—25 000 Р/мин на расстоянии 1 м от мишени. Благодаря этому они с успехом применяют при контроле сварных швов толщиной 400—500 мм.

Ускорители представляют собой компактные установки, состоящие из излучателя и блоков электропитания, теплообменников и управления. В промышленности применяют ускорители ЛУЭ-10/1Д, ЛУЭ-10/2Д, ЛУЭ-15-1500Д, ЛУЭ-8-5В, ЛУЭ-5-500Д.

|

|

|

Микротрон (рис. 2.24)—циклический резонансный ускоритель электронов с постоянным во времени и однородным магнитным полем. В микротроне электроны, запущенные в вакуумную камеру 1, движутся по окружностям различного радиуса, но имеющим общую точку касания в том месте, где расположен резонатор, сверхвысокочастотное поле которого ускоряет электроны. Резонанс ускорения создается в результате кратного увеличения периода высокочастотного напряжения при каждом пересечении электронами ускоряющего зазора резонатора. Резонатор возбуждается через волновод 3 посредством мощной импульсной электронной пушки 4, Вакуумная камера находится под непрерывной откачкой с помощью насоса 7. Ускоренные электроны на последней орбите либо попадают на мишень 5, в которой возникает рентгеновское излучение с экспозиционной дозой в диапазоне (44-70) -Ю-3 Кл/кг, либо с помощью специального устройства выводятся из камеры. Электронный пучок микротрона в отличие от других типов ускорителей обладает высокой моноэнергетичностью.

Основные преимущества микротрона заключаются в высокой интенсивности рентгеновского излучения, малой расходимости и относительно малом поперечном сечении пучка электронов (эффективное фокусное пятно составляет 2—3 мм) в диаметре. В промышленности применяют микротроны РМД-10Т, МТ-20, МР-30 и др.

Линейные ускорители и микротроны обладают малым фокусом и обеспечивают получение тормозного рентгеновского излучения высокой интенсивности, благодаря чему являются перспективными источниками излучения для радиационной дефектоскопии. Например, при использовании линейного ускорителя ЛУЭ-10/1Д время просвечивания по сравнению с изотопом 60Со сокращается в 15—20 раз, а чувствительность контроля составляет 0,8—1%.

Наиболее распространены в радиационной дефектоскопии другие ускорители электронов — бетатроны. В бетатронах ускорение электронов происходит при их движении по круговой орбите в возрастающем во времени магнитном поле. Бетатрон (рис. 2.25) выполнен в виде тороидальной вакуумной ускорительной камеры 1, расположенной между полюсами электромагнита. Электронная пушка 2 генерирует электроны в тороидальную камеру, где они ускоряются в вихревом электрическом поле, создаваемом переменным магнитным полем. Возрастающее во времени магнитное поле не только обеспечивает ускорение электронов, но и удержание их на орбите постоянного радиуса, проходящей внутри камеры бетатрона. В конце цикла ускорения электроны смещаются со своей орбиты и попадают на мишень 4, в которой возникает тормозное излучение со сплошным спектром.

Фокусировка пучка электронов происходит в процессе их ускорения, в результате этого диаметр пучка перед соударением с мишенью составляет несколько десятых долей миллиметра. Таким образом, фокус пучка тормозного излучения у бетатронов меньше по размерам, чем у линейных ускорителей и микротронов. Несмотря на то, что бетатроны обеспечивают меньшую интенсивность излучения, чем линейные ускорители и микротроны, их наиболее широко применяют в дефектоскопии благодаря меньшей массе, небольшим габаритным размерам и более высоким эксплуатационным и экономическим показателям.

|

|

|

Промышленностью выпускается как переносные бетатроны типа ПМБ-6 массой около 100 кг, так и стационарные Б-30 и Б-35 массой до 6 т.

Рентгеновские аппараты — наиболее распространенные источники фотонов в диапазоне энергий от единиц до сотен килоэлектронвольт. Рентгеновское излучение в рентгеновском аппарате образуется в вакуумном приборе, называемом рентгеновской трубкой. В рентгеновской трубке помещается подогревной катод, нить накала которого служит источником термоэлектронов, и массивный анод. При приложении к катоду и аноду разности потенциалов электроны, эмиттируемые катодом, ускоряются и бомбардируют анод. При торможении электронов в материале анода образуется тормозное и характеристическое рентгеновское излучение, которым просвечивают контролируемые объекты. Участок поверхности мишени, на котором преимущественно тормозится пучок электронов, называется действительным фокусным пятном рентгеновской трубки. Проекция фокусного пятна в направлении оси рабочего пучка на плоскость, перпендикулярную этой оси, называется эффективным фокусным пятном рентгеновской трубки. Для питания рентгеновской трубки в рентгеновском аппарате служит высоковольтный генератор, обеспечивающий накал катода и высокое напряжение.

|

|

|

Управление током и напряжением на рентгеновской трубке и контроль за работой аппарата осуществляют с пульта управления. С целью защиты обслуживающего персонала от неиспользуемого рентгеновского излучения и высокого напряжения рентгеновские трубки помещают в специальные, как правило, освинцованные защитные кожухи.

63.Правка сварных конструкций перед их термо и мехобработкой.

В тех случаях, когда деформации произошли и величина их выходит за пределы допустимых, применяется правка сварных изделий различными способами.

Механическая правка выполняется молотами, домкратами, винтовыми прессами или другими устройствами. С их помощью создается ударная или статическая нагрузка, которая обычно прилагается со стороны наибольшего выгиба изделия.

Следует иметь в виду, что неправильное выполнение механической правки может привести к образованию трещин и надрывов.

Изделия из тонколистового металла можно править путем прокатывания их между валками. При этом на сварные швы предварительно устанавливаются накладки. В результате такой прокатки сварные швы растягиваются, с образованием пластических деформаций. Это не только обеспечивает правку, но и снижает остаточные напряжения.

Термическая правка заключается в местном нагреве небольших участков металла деформированной конструкции. Нагрев, как правило, производят сварочными горелками большой мощности. Он ведется быстро и только до пластического состояния верхних волокон на выпуклой стороне изделия. При охлаждении нагретых участков они сжимаются и выпрямляют изделие. Исправление деформации сварной тавровой балки производится нагревом выпуклой части вертикальной стенки. Ширина полос нагрева 20—30 мм. Полосы нагрева сходятся под углом 30°. При правке сварных швеллеров помимо треугольных участков нагрева, располагаемых на обеих полках, производится нагрев нескольких полос на его стенке. Нагревать нужно ту поверхность, сжатие которой придает изделию правильную форму. Температура нагрева поверхности зависит от толщины металла и может быть выбрана из табл. 1.

Таблица 1

Температуры нагрева стали при термической правке

| Толщина металла, мм | до 6 | 7…12 | 13…20 | свыше 20 |

| Температура нагрева, °С | 300…500 | 500…650 | 650…800 | 800…850 |

Для определения температуры нагрева можно пользоваться таблицами температур, соответствующих различным цветам нагрева стали и появлению цветов побежалости. Особенно внимательно следует выполнять нагрев при правке на улице в солнечные дни, так как наличие яркого освещения искажает цвет нагреваемого участка. Более точно контроль температуры нагрева может осуществляться оптическими или радиационными пирометрами.

|

|

|

Термомеханическая правка состоит в сочетании местного нагрева и приложения статической нагрузки, изгибающей исправляемый элемент конструкции в нужном направлении. Эта нагрузка может создаваться домкратами, прессами и другими устройствами. Применение дополнительного усилия способствует более интенсивному воздействию нагрева. Такой способ обычно применяется для правки жестких сварных узлов.

Все способы правки целесообразно вести в приспособлениях, позволяющих контролировать размеры выпрямляемых элементов и его прогибы.

12. Горячие трещины при сварке. Причины их образования и меры борьбы с ними.

Горячими трещинами называются хрупкие межкристаллитные разрушения сварного шва или околошовной зоны, возникающие в области температурного интервала хрупкости в результате воздействия термодеформационного сварочного цикла.

Поверхность излома горячих трещин имеет матово-желтоватый цвет, а в случае попадания воздуха в трещину поверхность покрывается окислами коричневато-синеватого цвета.

Они возникают при завершении кристаллизации металла, находящегося в промежуточном твердо-жидком состоянии. Горячие трещины также могут возникать когда металл находится в твердом состоянии при больших температурах на этапе формирования деформации зерен металла. Еще одно причиной возникновения горячих трещин может быть понижение деформационных свойств металла, из-за присутствия в строении металла легкоплавких эвтектик, дефектов кристаллического строения, выделения хрупких фаз или включений водорода.

Существует несколько причин образования горячих трещин. Они делятся на две группы, внешние и внутренние:

Внешние причины образования горячих трещин:

· сегрегация элементов примесей (сера, фосфор, кислород, окислы).

Внутренние причины образования горячих трещин:

· химическая реакция элементов, которые специально вводятся в металл сварного соединения;

· внутренние и внешние напряжения.

Существует два вида горячих трещин:

· кристаллизационные трещины образуются при превышении температуры солидуса;

· полигонизационные (подсолидусные) образуются из-за возникновения в структуре сварного шва полигонизационных границ.

Поэтому важным для предотвращения горячих трещин является выбор такого металла шва, который обладал бы в температурном интервале хрупкости высокой деформационной способностью. Наличие различных элементов-примесей в металле шва приводит при кристаллизации к образованию легкоплавких эвтектик, располагающихся по границам кристаллитов, где легко и происходит разрушение при деформациях. В ряде случаев образовавшиеся горячие трещины могут «залечиваться», если в кристаллизующемся металле имеется достаточное количество эвтектик, температура плавления которых ниже температуры плавления основного металла, находящегося в данный момент времени в закристаллизовавшемся состоянии (эвтектики находятся в жидком состоянии по границам растущих кристаллитов). Если количество жидкой эвтектики велико, то образовавшаяся трещина заливается еще жидкой эвтектикой.

Большое влияние на образование горячих трещин оказывает характер первичной структуры кристаллизации. При крупнокристаллической структуре и определенной толщине эвтектических прослоек по границам зерна склонность к образованию горячих трещин растет, а при измельчении зерна — уменьшается. Поэтому полезны любые способы измельчения зерна (модификация, электромагнитное перемешивание и др.) или изменение фазового состава металла шва. Так, однофазные аустенитные стали и никелевые сплавы имеют повышенную склонность к образованию горячих трещин — добавление элементов, образующих ферритную фазу, эту склонность уменьшает.

Из технологических приемов следует отметить выбор режимов сварки, обеспечивающих благоприятную форму шва (отношение ширины шва к глубине провара). Более широкие швы менее склонны к образованию горячих трещин, что связно с характером кристаллизации.

При сварке перлитных сталей (низко- и среднелегированных) уменьшение образования горячих трещин наблюдается при введении подогрева, а при сварке аустенитных сталей — с применением жестких режимов.

Таким образом, чувствительность сварного соединения к образованию горячих трещин зависит от трех факторов: температурного интервала хрупкости, пластичности в этом интервале, темпа нарастания деформации.

Чем меньше температурный интервал хрупкости, чем больше минимальная пластичность в этом интервале, чем меньше скорость деформации, тем выше запас деформационной способности сварного соединения и вероятность образования горячих трещин меньше.

88.Сущность процессов контактной стыковой сварки.

Стыковая сварка – разновидность контактной сварки, при которой детали соединяются по поверхности стыкуемых торцов в результате подвода тока и применения усилия сжатия.

Сущность процесса

Свариваемые детали закрепляются в зажимах-электродах и сжимаются осевым усилием Fсв (P). Левая плита обычно неподвижна. При включении сварочного трансформатора через заготовки протекает электрический ток большой силы и низкого напряжения, нагревающий их. Наибольшее количество теплоты выделяется на стыке деталей.

Рисунок. Схема контактной стыковой сварки

В зависимости от степени нагрева торцов заготовок различают технологии стыковой сварки сопротивлением и оплавлением.

При сварке сопротивлением детали вначале сжимают осевым усилием для образования плотного соприкосновения свариваемых торцов. Затем подается электрический ток, при прохождении которого стыкуемые поверхности нагреваются до пластического состояния. Далее выполняется осадка (сжатие нарастающим усилием) заготовок с образованием соединения в твердой фазе. При этом ток отключают до окончания осадки.

Рисунок. Циклограмма стыковой сварки сопротивлением

Сварка сопротивлением используется для соединения деталей круглого или прямоугольного сечения площадью, как правило, до 200 мм2 в зависимости от металлов. Для обеспечения равномерного нагрева торцов они должны быть точно подогнаны и предварительно очищены механическим или химическим способом.

Сварка оплавлением может осуществляться с непрерывным или прерывистым оплавлением.

При стыковой сварке непрерывным оплавлением детали постепенно сближают при включенном источнике тока. Касание торцов происходит по отдельным выступам. Поскольку площадь образующихся контактов-перемычек очень мала, то из-за высокой плотности протекающего через них тока они быстро нагреваются и расплавляются. Часть металла взрывается и в виде искр вылетает из стыка. В выбрасываемом расплаве присутствуют и загрязнения с поверхностей заготовок. Дальнейшее сближение деталей приводит к образованию и оплавлению новых контактов-перемычек. В результате этого непрерывного процесса на торцах образуется слой жидкого металла. После того, как торцы оплавятся по всей поверхности, производится осадка. Торцы быстро сближаются с большим усилием. При этом жидкий металл с оксидными пленками выдавливается из стыка наружу и при затвердевании образует грат, который обычно удаляют в горячем виде.

Рисунок. Циклограмма стыковой сварки непрерывным оплавлением

Для соединения заготовок с большой площадью сечения с целью уменьшения мощности оборудования применяют стыковую сварку прерывистым оплавлением. Детали при включенном токе поочередно сжимают с небольшим усилием и вновь разводят. При сжатии стыкуемые поверхности разогреваются протекающим током. При размыкании между торцами образуется электрический разряд, оплавляющий их поверхности. После нескольких повторных действий поверхности заготовок покрываются слоем жидкого металла, и выполняется осадка. Жидкий металл выдавливается из стыка, а торцы соединяются с получением сварного соединения.

Для уменьшения расхода металла предварительный подогрев производят при сближении деталей с пропусканием нескольких импульсов тока. После этого заготовки разводятся, и осуществляются оплавление и осадка.

Сварка оплавлением позволяет соединять детали с сечением сложной формы площадью до 100 000 мм2. При этом в отличие от сварки сопротивлением не требуется тщательная предварительная подготовка торцов заготовок. Данным способом изготавливают различные длинномерные изделия (трубопроводы, рельсы, арматуру железобетона и др.), детали замкнутой формы (ободья колес автомобилей, звенья цепей и т. п.), а также сложные детали из простых заготовок.

70.Радиоизотопные источники тормозного γ-излучения, источники нейтронного излучения.

Радиоизотопные источники тормозного γ-излучения-тормозное излучение высоких энергий 1...100 МэВ. Такое излучение получают при бомбардировке мишеней электронами, ускоренными в линейных или циклических ускорителях: микротронах, бетатронах. Поэтому контроль с использованием тормозного излучения высоких энергий называют бетатронной дефектоскопией. О возможностях этого метода можно судить по таким данным: излучение с энергией 35 МэВ позволяет просвечивать сплавы на основе железа толщиной до 450 мм или сплавы на основе алюминия толщиной до 1800 мм.В бетатронах ускорение электронов происходит при их движении по круговой орбите в возрастающем во времени магнитном поле. Бетатрон (рис. 2.25) выполнен в виде тороидальной вакуумной ускорительной камеры 1, расположенной между полюсами электромагнита. Электронная пушка 2 генерирует электроны в тороидальную камеру, где они ускоряются в вихревом электрическом поле, создаваемом переменным магнитным полем. Возрастающее во времени магнитное поле не только обеспечивает ускорение электронов, но и удержание их на орбите постоянного радиуса, проходящей внутри камеры бетатрона. В конце цикла ускорения электроны смещаются со своей орбиты и попадают на мишень 4, в которой возникает тормозное излучение со сплошным спектром.

Фокусировка пучка электронов происходит в процессе их ускорения, в результате этого диаметр пучка перед соударением с мишенью составляет несколько десятых долей миллиметра. Таким образом, фокус пучка тормозного излучения у бетатронов меньше по размерам, чем у линейных ускорителей и микротронов. Несмотря на то, что бетатроны обеспечивают меньшую интенсивность излучения, чем линейные ускорители и микротроны, их наиболее широко применяют в дефектоскопии благодаря меньшей массе, небольшим габаритным размерам и более высоким эксплуатационным и экономическим показателям.

Промышленностью выпускается как переносные бетатроны типа ПМБ-6 массой около 100 кг, так и стационарные Б-30 и Б-35 массой до 6 т.

Нейтронное излучение - это поток нейтральных частиц. Эти частицы вылетают из ядер атомов при некоторых ядерных реакциях, в частности, при реакциях деления ядер урана и плутония. Вследствие того, что нейтроны не имеют электрического заряда, нейтронное излучение обладает большой проникающей способностью.

Разновидностью радиографического метода контроля является нейтронная радиография с помощью потоков тепловых нейтронов, которые предназначаются для контроля больших толщин тяжелых материалов, для обнаружения включений элементов, содержащих нуклиды с высоким поглощением нейтронов — 10В, 6Li, 113Cd и др., для контроля качества радиоактивных изделий. Для получения изображений на рентгенографической пленке используются экраны-конверторы из цветных и редких металлов — Cd, Rh, Ag, In, Dy, Au. В качестве источников нейтронов применяют ядерные реакторы, электрические нейтронные генераторы и радиоизотопные источники, использующие (а, п) и (у, /г)-ядерные реакции.

48.Основные технологические требования, предъявляемые к сборочно-сварочной оснастке. Порядок проектирования специальной оснастки. Необходимость и рентабельность ее использования.

Сборка под сварку – это размещение элементов конструкции в порядке, указанном в технологической карте, и предварительное скрепление их между собой с помощью приспособлений и наложения прихваток. От качества выполнения сборки больше всего зависит качество сварной конструкции и трудоемкость сборочно-сварочных работ.

Существуют следующие способы установки деталей при сборке:

а) по предварительной разметке;

б) по упорам фиксаторам или по шаблонам;

в) по контрольным отверстиям.

В технологии машиностроения при механической обработке приспособление рассматривается в системе: станок – приспособление – инструмент – деталь. При изготовлении конструкций с применением сварки, сварочно-сборочное приспособление необходимо рассматривать в аналогичной системе: сварочное оборудование – приспособление – инструмент – свариваемое изделие. Различие состоит лишь в том, что в случаи сварки должно быть обеспечено свободное перемещение конструкции.

К спроектированному и изготовленному приспособлению предъявляют следующие требования:

а) достаточная жесткость корпуса, так как взаимное положение свариваемых деталей в процессе сборки под сварку должно оставаться неизменным;

б) свободное перемещение элементов свариваемой конструкции при усадке швов после сварки (прихватки);

в) свободный доступ к местам сварки сварочного электрода, электронного луча, сварочной горелки и т.д.;

г) быстрая установка деталей свариваемого изделия и их зажима;

д) свободный съем сварного узла после выполнения сборочно-сварочных операций.

Для сборки и сварки балок используются сварочные кондукторы с винтовыми зажимами. Сварка элементов в этом кондукторе осуществляется сварочным трактором наклонным электродом.

Стягивающие и распорные приспособления предназначены для стягивания при сборке двух и более деталей или узлов, для выравнивания кромок и вмятин, а также для разжима обечаек.

Для сборки деталей в единичном производстве применяются специальные стеллажи и стенды. Стеллажи служат для грубой установки средних и крупных изделий при сборке, сварке, правке и контроле.

Проектирование специальной сборочно-сварочной технологической оснастки ведется на основании технических заданий, разработанных в соответствии с технологическим процессом изготовления изделия и утвержденных главным технологом или главным сварщиком предприятия.

В техническом задании должен быть решен вопрос о способах загрузки изделия в технологическую оснастку и о связи ее с общим технологическим потоком изготовления.

При проектировании технологической оснастки следует придерживаться следующего порядка:

1) вычертить контур собираемого в приспособлении узла (в трех проекциях), расположив проекции так, чтобы осталось достаточно места для размещения всех элементов приспособления; контур детали вычерчивают как правило, цветным карандашом, 2) вычертить установочные или опорные элементы приспособления; 3) вычертить зажимные и вспомогательные элементы приспособления; 4) вычертить корпус, выполнить все необходимые разрезы и сечения, проставить габаритные и контрольные размеры, а также задать необходимые технические требования на точность изготовления технологической оснастки; указать место маркировки; 5) увязать технологическую оснастку со средствами межоперационного транспорта.

Для сборки и сварки различных конструкций выполняются универсальные сборно-разборные приспособления (УСПсв), состоящие из базовых деталей – плит, угольников, подкладок, опор, фиксаторов, прижимных элементов, распорок, стяжек, сухарей, болтов, гаек, шпилек и пр. (рис.16).

В условиях достаточной однотипности свариваемых изделий нет необходимости полной перекомпоновки универсальных приспособлений. Достаточно осуществить переналадку отдельных элементов на различные типоразмеры, оставляя базовую часть оснастки.

Особенность технологической подготовки производства изделий с применением УСПсв состоит в том, что вместо специальных приспособлений, изготавливаемых обычным путём по разработанным чертежам, создаётся приспособление путём сборки из элементов комплекта УСПсв, т.е. методом агрегатирования из стандартных элементов. После изготовления партии сварных конструкций оно разбирается на составные элементы, которые используются в новых компоновках.

УСПсв широко применяются в различных видах сварки, в том числе при механизированной сварке в среде углекислого газа.

Использование УСПсв позволяет:

· сократить сроки на создание приспособления, так как сборка приспособления из готовых элементов УСПсв в 10-20 раз короче, чем проектирование и изготовление оснастки обычным путём;

· поднять уровень оснащённости сборочно-сварочных работ до уровня серийного производства;

· повысить производительность труда сборочно-сварочных работ за счёт сокращения на установку и выверку свариваемых деталей;

· повысить точность взаимного положения деталей конструкции.

Процесс создания приспособления из элементов УСПсв объединяет два процесса, выполняемые одновременно одним человеком: конструирование и сборка элементов и прочное скрепление их между собой при помощи крепёжных элементов. При этом отпадает необходимость в разработке чертежей приспособления. Слесарь – инструментальщик по сборке УСП выполняет компоновку. В качестве исходных данных он имеет чертежи изделия.

Внедрением УСПсв применительно к различным технологическим процессам занимается специальная заводская служба.

120.Холодные трещины при сварке. Влияние различных факторов на их образование. Меры борьбы с образованием холодных трещин при сварке.

Холодные трещины при сварке определяются как межкристаллическое разрушения металла, могущее происходить как в металле шва, так и в металле ЗТВ. Причинами образования такого рода трещин являются:

- структурное состояние металла шва и ЗТВ (наличие составляющих мартенситного и бейнитного типа);

- наличие достаточно высокого уровня растягивающих напряжений 1-го рода, определяемого конструктивными особенностями элементов сварной конструкции (ее жесткостью), типом металла шва, параметрами режима сварки;

- повышенное содержание водорода в металле шва.

Холодные трещины являются одним из случаев замедленного разрушения металла, которое связано с микропластическим течением по границам зерна. Очаги трещин, возникающих в относительно малопластичном металле с большим содержанием низкоуглеродистого мартенсита, имеют, как правило, микроскопические размеры. Распространение таких микротрещин связано с развитием у ее вершины пластической деформации, контролируемой энергией пластического течения.

Водород образует пересыщенный твердый раствор в зоне растягивающих трехосных напряжений у острия микротрещины, что снижает критический размер микротрещины и уменьшает сопротивление ее дальнейшему развитию.

Для предупреждения образования холодных трещин применяют:

- прокаливание флюсов и электродов перед сваркой для снижения водорода;

- предварительный подогрев свариваемых заготовок до 250-450 °С;

- ведение процесса сварки в режиме с оптимальными параметрами;

- наложение швов в правильной последовательности;

- медленное охлаждение изделия после сварки;

- проведение непосредственно после сварки смягчающего отжига для снятия остаточных напряжений.

Одним из методов оценки склонности к образованию холодных трещин при сварке сталей может служить расчетное определение углеродного эквивалента. Расчет ведется, исходя из влияния каждого легирующего элемента данной системы легирования по отношению к главному упрочняющему элементу системы — углероду.

Предложен целый ряд формул для определения углеродного эквивалента. Получив для данного состава, стали значение CIKI, определяют склонность ее к появлению холодных трещин при сварке.

Стали с С.ж11 < 0,45 не склонны к образованию холодных трещин. В сталях с С1кв > 0,45 при сварке они потенциально возможны. Иными словами, углеродный эквивалент характеризует прокаливаемость стали, т. е. некоторую критическую скорость закалки на заданную твердость. Для сварных соединений, выполненных на сталях различного состава, за допустимую твердость принимают величины до HV 350; при такой твердости на практике не наблюдается холодных трещин, (считается, что стали с углеродным эквивалентом Сжа < 0,45 во всем возможном диапазоне скоростей охлаждения не закаливаются до твердости выше HV 350).

73.Расчет сварных конструкций по допускаемым напряжениям и несущей способности.

Расчет по несущей способности.

Расчет по допускаемым напряжениям.

82.Сущность жестких и мягких режимов контактной сварки. Области их применения.

Контактная сварка - это процесс образования соединения в результате нагрева металла проходящим через него электрическим током и пластической деформации зоны соединения под действием сжимающего усилия.

Преимущества контактной сварки перед другими способами:

- Высокая производительность (время сварки одной точки или стыка составляет 0,02... 1,0 с)

- Малый расход вспомогательных материалов (воды, воздуха)

- Высокое качество и надежность сварных соединений при небольшом числе управляемых параметров режима, что снижает требования к квалификации сварщика

- Это экологически чистый процесс, легко поддающийся механизации и автоматизации

Основные способы контактной сварки - это точечная, шовная (роликовая) и стыковая сварка.

Режим точечной сварки может быть мягким и жестким.

Мягкий режим характеризуется большей продолжительностью процесса и постепенным нагревом свариваемого металла. Таким режимом пользуются при сварке углеродистых сталей, обладающих низкой чувствительностью к тепловому воздействию. К преимуществам мягких режимов относятся уменьшение мощности, потребляемой из сети, уменьшение нагрузки сети, понижение мощности и стоимости необходимых контактных машин, уменьшение закалки зоны сварки.

Жесткие режимы осуществляют при малой продолжительности (0,1 - 1,5 с) тока относительно большой силы. Давление электродов также большое. Эти режимы применяют при сварке алюминиевых и медных сплавов, обладающих высокой теплопроводностью, а также высоколегированных сталей с целью сохранения коррозионной стойкости: на мягких режимах возможно обеднение металла хромом за счет образования карбидов хрома.

Жесткие режимы требуют машин повышенной мощности, увеличивают максимальную загрузку сети. К преимуществам жестких режимов сварки относятся уменьшение времени сварки, повышение производительности. Давление электродов обычно принимают в пределах 3-8 кГ/мм2.

117.Физические основы радиационного метода контроля. Основные параметры радиационного контроля.

Радиационная дефектоскопия сварных соединений основана на применении ионизирующих излучений.

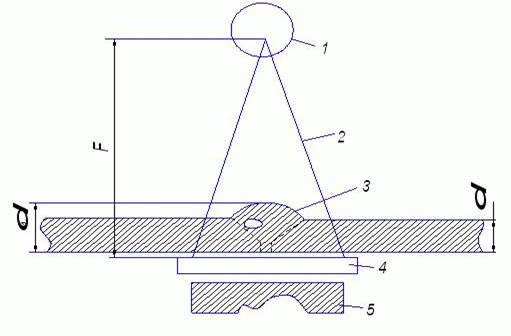

При прохождении излучения через контролируемый объект его интенсивность уменьшается, т. е. количество энергии, проходящей за единицу времени через единицу площади (Вт/м2), меняется в зависимости от плотности и толщины материала (рис. 1). По результатам измерения интенсивности излучения, прошедшего через объект, определяют наличие в нем несплошностей.

Рис. 1. Схема радиографического контроля: 1—источник излучения; 2—прямой пучок; 3—сварной шов; 4—кассета с детектором и экранами; 5—эпюра интенсивности излучения за объектом; F—фокусное расстояние; d толщина основного материала; D — толщина сварного шва.

Рис. 1. Схема радиографического контроля: 1—источник излучения; 2—прямой пучок; 3—сварной шов; 4—кассета с детектором и экранами; 5—эпюра интенсивности излучения за объектом; F—фокусное расстояние; d толщина основного материала; D — толщина сварного шва.

Широкое распространение для исследования материала сварных соединений получили рентгеновское и Y-излучение.

|

|

|