|

Производство монокристаллов кремния

|

|

|

|

Кремний

Кремний обладает алмазоподобной кристаллической решеткой, которая может быть представлена в виде двух взаимопроникающих гранецентрированных решеток. Параметр решетки - 0.54 нм, кратчайшее расстояние между атомами - 0.23 нм. Легирующие атомы замещают атомы кремния, занимая их место в кристаллической решетке. Основными легирующими атомами являются фосфор (5ти валентный донор замещения) и бор (3-х валентный акцептор замещения). Их концентрация обычно не превышает 10-8 атомных процента.

Реальные кристаллы отличаются от идеальных следующим:

- они не бесконечны и поверхностные атомы обладают свободными связями

- атомы в решетке смещены относительно идеального положения в следствие термических колебаний

- реальные кристаллы содержат дефекты

С точки зрения размерности выделяют следующие типы дефектов реальных кристаллов:

· Точечные дефекты

К точечным дефектам относятся:

· дефекты по Шоттки,

· дефекты по Френкелю,

· атомы примеси в положении замещения,

· атомы примеси в междоузлии.

Дефект по Шотт ки представляет собой вакансию в кристаллической решетке. Вакансия образуется, как правило, на поверхности кристалла. При этом атом или покидает решетку или остается с ней связанным. В дальнейшем вакансия мигрирует в объем кристалла за счет его тепловой энергии. В условиях термодинамического равновесия концентрация этих дефектов NШ задается уравнением

NШ= C*exp(-W/kT),

где C - константа,

W - энергия образования данного вида дефекта.

Для кремния значение W= 2,6 эВ.

Дефект по Френкелю представляет собой вакансию и междоузельный атом. Концентрация этих дефектов вычисляется также по формуле, но с большим значением энергии образования междоузельного атома W= 4,5 эВ. Вакансия и междоузельный атомы перемещаются внутри решетки за счет тепловой энергии.

|

|

|

Возможно внедрение примесных атомов в кристаллическую решетку. При этом атомы примеси, находящиеся в положении замещения, создают энергетические уровни в запрещенной зоне полупроводника.

Атомы примеси, находящиеся в междоузлиях, не создают этих уровней, но влияют на механические свойства полупроводника.

· Линейные дефекты

К линейным дефектам относятся:

·  краевая дислокация

краевая дислокация

·  винтовая дислокация

винтовая дислокация

Краевые дислокации возникают за счет параллельного смещения атомов одной плоскости относительно другой на одинаковое расстояние b в направлениипараллельном возможному перемещению дислокации. Винтовые дислокации также возникают за счет смещения атомных плоскостей, но атомы смещаются на разные расстояния в направлении перпендикулярном перемещению дислокации.

Оба типа дефектов образуются за счет механических напряжений, существующих в кристалле, и обусловлены градиентом температуры или большой концентрации примесных атомов. Краевые дислокации в кристаллах, используемых для производства ИС, как правило, отсутствуют.

· Поверхностные дефекты

К поверхностным дефектам относятся:

· границы зерен монокристаллов,

· двойниковые границы.

Двойникование - изменение ориентации кристалла вдоль некоторой плоскости, называемой плоскостью двойникования BC (см. рис. 1).

Двойникование - изменение ориентации кристалла вдоль некоторой плоскости, называемой плоскостью двойникования BC (см. рис. 1).

Эти дефекты возникают в процессе роста в определенных частях кристаллического слитка. Для производства ИС такие кристаллы не используют, их отбраковывают.

· Объемные дефекты в кремнии

Одним из проявлений трехмерных нарушений в кристаллической решетке являются микродефекты и преципитаты (фаза, в которой выделяются примесные атомы, в случае превышения уровня растворимости в веществе при данной температуре).

|

|

|

При росте кристаллов кремния с очень низкой плотностью дислокаций возникает тип дефектов, которые, вероятно, характерны исключительно для полупроводниковых кристаллов и в настоящее время интенсивно исследуются. Из-за малого размера их называют микродефектами.

Картина распределения микродефектов в поперечном сечении кристалла обычно имеет вид спирали, поэтому ее называют swirl-картиной. Swirl по-английски означает "воронка, спираль". Swirl-картина обнаруживается и в кристаллах выращенных по методу Чохральского и в кристаллах зонной плавки независимо от их кристаллографической ориентации.

Впервые такие дефекты наблюдались при избирательном травлении пластин бездислокационного кремния. В них обнаружены дефекты, отличающиеся от дислокаций, дефектов упаковки, двойников, преципитатов и межзеренных границ. Они давали фигуры травления, названные "некристалографическими" или "пустыми" ямками травления. Некристаллографические ямки не имеют определенной ориентации относительно кристалла или друг друга. Они имеют плоское дно и, следовательно, обусловлены вытравливанием локализованных, приблизительно сферических дефектов, отличных от дислокаций, которые являются линейными дефектами и дают при травлении "глубокие" ямки в местах своего выхода на поверхность.

В исследованных кристаллах с помощью рентгеновской топографии и избирательного травления были идентифицированы два типа микродефектов, отличающихся по размеру и концентрации. Микродефекты большого размера, названные А - дефектами, располагаются главным образом в областях, удаленных от поверхности кристалла и от краев пластин. Микродефекты меньшего размера (В - дефекты) наблюдаются во всем объеме кристалла вплоть до самой боковой его поверхности.

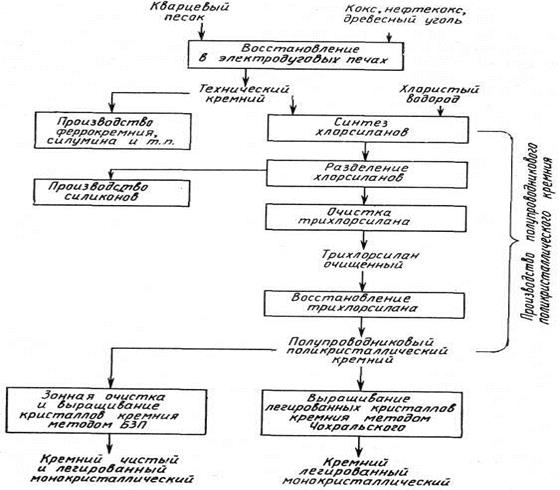

Этапы производства кремния

Технология получения монокристаллов полупроводникового кремния состоит из следующих этапов:

1. получение технического кремния;

2. превращение кремния в легколетучее соединение, которое после очистки может быть легко восстановлено;

3. очистка и восстановление соединения, получение кремния в виде поликристаллических стержней;

4. конечная очистка кремния методом кристаллизации;

|

|

|

5. выращивание легированных монокристаллов

Основные этапы производства кремния

Получение технического кремния

Исходным сырьем для большинства изделий микроэлектронной промышленности служит электронный кремний. Первым этапом его получения является изготовление сырья, называемого техническим (металлургическим) кремнием.

Этот технологический этап реализуется с помощью дуговой печи с погруженным в нее электродом. Печь загружается кварцитом SiO2 и углеродом в виде угля, щепок и кокса. Температура реакции Т = 1800 0С, энергоемкость W = 13 кВт/час. В печи происходит ряд промежуточных реакций. Результирующая реакция может быть представлена в виде:

SiC(тв) + SiO2(тв) → Si(тв) + SiO2(газ) + CO(газ) (1)

Получаемый таким образом технический кремний содержит 98 —99 % Si, 1 —2 % Fe, Аu, В, Р, Са, Cr, Cu, Mg, Mn, Ni, Ti, V, Zn и др.

Получение поликристаллических кремния из моносилана SiH4

Получение поликристаллических стержней кремния путем термического разложения моносилана SiH4 производится по аналогичной методике при температурах 1000 °С. Образующийся при разложении водород SiH4(Г)->Si(T) + 2Н2(Г) обладает высокой степенью чистоты и используется в сопутствующем производстве. Получаемый по этой технологии поликремний обладает более высокой степенью чистоты, чем кремний, получаемый восстановлением ТХС.

Извлечение кремния из SiCl4 и SiJ4 осуществляют восстановлением тетрахлорида кремния цинком либо термической диссоциацией тетраиодида.

Получаемые поликристаллические стержни перед использованием в процессах выращивания монокристаллов методом Чохральского разламывают на удобные для загрузки в тигель куски или разрезают на мерные заготовки. Для процесса бестигельной зонной плавки стержни обрабатывают под нужный диаметр шлифовкой. Удаление поверхностных слоев, обогащенных примесями и газами, кроме того, предотвращает разбрызгивание кремния из расплавленной зоны.

Современные технологические схемы получения поликристаллического кремния включают в себя регенерацию и повторное использование всех компонентов и продуктов реакций восстановления (пиролиза), что улучшает технико-экономические показатели процесса, снижает себестоимость получаемого кремния, делает процесс экологически более чистым.

|

|

|

Рассмотренный процесс осаждения поликристаллического кремния используется также для получения на его основе поликристаллических труб на углеродных оправках. Вследствие высокой чистоты и прочности эти трубы применяются вместо кварцевых в печах высокотемпературных процессов (свыше 1200 °С) в технологии полупроводниковых и микроэлектронных приборов. Кремниевые трубы не подвержены просаживанию или другой деформации в течение нескольких лет эксплуатации, несмотря на постоянное температурное циклирование между 900 и 1250 °С, тогда как кварцевые трубы имеют ограниченный срок службы при тех же процессах.

Потребление поликристаллического кремния электронной промышленностью составляет несколько тысяч тонн в год.

Для получения кремния высокой чистоты поликристаллические стержни подвергают кристаллизационной очистке методом зонной плавки в вакууме. При этом помимо кристаллизационной очистки кремния от нелетучих примесей (преимущественно акцепторов) происходит существенная очистка его от летучих доноров за счет испарения их из расплавленной зоны. Так, после 15 проходов расплавленной зоны со скоростью 3 мм/мин, получают монокристаллы кремния р-типа электропроводности с остаточной концентрацией примеси менее 1013 см-3 и удельным сопротивлением (по бору) более 104 Ом*см.

Производство монокристаллов кремния

Производство монокристаллов кремния в основном осуществляют методом Чохральского (до 80—90 % потребляемого электронной промышленностью) и в меньшей степени методом бестигельной зонной плавки.

Метод Чохральского

Идея метода получения кристаллов по Чохральскому заключается в росте монокристалла за счет перехода атомов из жидкой или газообразной фазы вещества в твердую фазу на их границе раздела.

Применительно к кремнию этот процесс может быть охарактеризован как однокомпонентная ростовая система жидкость - твердое тело.

Скорость роста V определяется числом мест на поверхности растущего кристалла для присоединения атомов, поступающих из жидкой фазы, и особенностями переноса на границе раздела.

|

|

|