|

Определение подвижности бетонной смеси

|

|

|

|

Ростов-на-Дону

20__г

Общие сведения

Подбор состава бетона включает: определение номинального состава, расчет и корректировку рабочего состава.

Бетон — это искусственный камневидный материал, который получают в результате затвердевания тщательно перемешанной смеси из вяжущего вещества, воды, мелкого и крупного заполнителей и различных добавок. До затвердевания эту смесь называют бетонной смесью.

Состав бетона — это рациональное соотношение между его компонентами, обеспечивающее получение бетона с требуемыми показателями качества при минимуме материальных и энергетических затрат.

Исходные данные для определения состава бетона содержатся в нормативном или техническом документе, по которому изготавливают конструкцию или бетонную смесь.

Задание на проектирование состава тяжелого бетона включает, по меньшей мере, два требования: получить бетонную смесь заданной удобоукладываемости, а бетон — необходимой прочности. В ряде случаев, обусловленных специфическими условиями эксплуатации конструкций, главными могут стать требования по морозостойкости, водонепроницаемости или коррозионной стойкости бетона.

Правильное определение состава — одна из важнейших задач в технологии бетона, решаемая в соответствии с ГОСТ 27006. Этот стандарт разрешает применять любые методики, пособия и рекомендации, обеспечивающие достижение необходимого результата. Однако, наиболее часто в этих целях используют расчетно-экспериментальный метод абсолютных объемов, предложенный известным русским ученым в области строительных материалов Б.Г. Скрамтаевым.

По этому методу проектирование осуществляют в следующей последовательности:

— испытания исходных материалов и установление их пригодности для применения в бетоне требуемого качества (выполнено в предшествующих лабораторных работах);

— предварительный расчет расхода материалов на пробные замесы;

— корректирование составов пробных замесов;

— определение расхода материалов на 1 м3 бетонной смеси.

|

|

|

2. Задание на проектирование

2.1Требуется подобрать состав тяжелого бетона класса __________________,

предназначенного для изготовления ___________________________________;

условия эксплуатации________________________________________________.

2.2 Марка бетонной смеси по удобоукладываемости __________ОК_________;

способ уплотнения бетонной смеси ____________________________________;

условия твердения бетона____________________________________________.

3 Удобоукладываемость бетонной смеси

3.1 Требования к удобоукладываемости бетонной смеси

Удобоукладываемостью бетонной смеси называют ее способность заполнять форму, образуя в результате уплотнения плотную, однородную массу.

Удобоукладываемость бетонной смеси оценивают по показателям подвижности или жесткости, определяемым по методикам ГОСТ 10181 и приведенным в 3.2 и 3.3.

Классификация бетонных смесей по удобоукладываемости в соответствии с требованиями ГОСТ 7473 приведена в таблице 1.

Таблица 1 — Классификация бетонных смесей по удобоукладываемости

| Марка по удобоукладываемости | Норма удобоукладываемости по показателю: | ||

| жесткости, с | подвижности, см | ||

| осадка конуса | расплыв конуса | ||

| Сверхжесткие смеси | |||

| СЖ3 | Более 100 | - | - |

| СЖ2 | 51-100 | - | - |

| СЖ1 | 50 и менее | - | - |

| Жесткие смеси | |||

| Ж4 | 31-60 | - | - |

| Ж3 | 21-30 | - | - |

| Ж2 | 11-20 | - | - |

| Ж1 | 5-10 | - | - |

| Подвижные смеси | |||

| П1 | 4 и менее | 1-4 | - |

| П2 | - | 5-9 | - |

| П3 | - | 10-15 | - |

| П4 | - | 16-20 | 26-30 |

| П5 | - | 21 и более | 31 и более |

Удобоукладываемость бетонной смеси (подвижность или жесткость) принимают в зависимости от размеров конструкции, густоты армирования, способов укладки и уплотнения бетонной смеси. Требования к удобоукладываемости бетонных смесей, предназначенных для изготовления некоторых видов бетонных и железобетонных конструкций, приведены в таблице 2.

|

|

|

Таблица 2 — Требования к удобоукладываемости бетонных смесей

| Конструкции и способ уплотнения | Марка бетонной смеси по удобоукладываемости |

| Сборные железобетонные с немедленной распалубкой, формуемые на виброплощадках или с вибронасадкой | Ж2, Ж3, Ж4 |

| Перекрытия с пустотами, стеновьие панели, формуемые в гори- зонтальном положении на виброплощадках | Ж1 |

| Густоармированные элементы (колонны, ригели, плиты, трубы): - изготовляемые с применением наружного или внутреннего вибрирования — формуемые на ударно-вибрационных установках — формуемые в кассетах. — центрифугированные — гидропрессованные | П1, П2 Ж3 Ж1, П1, П2, П3 Ж1, П1, П2 Ж1 |

| Дорожные и аэродромные покрытия, основания под покрытия | П1, Ж1, Ж2, Ж3 |

Определение подвижности бетонной смеси

Подвижность характеризуется измеряемой в сантиметрах величиной осадки (ОК) или расплыва (РК) конуса, отформованного из пластичной бетонной смеси. Расплыв конуса характеризует удобоукладываемость бетонной смеси марок П4 и П5.

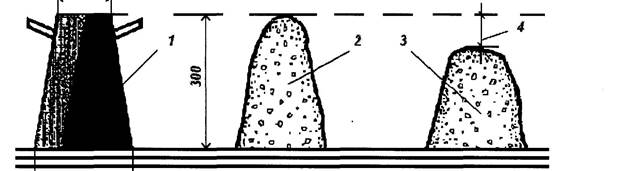

Для определения подвижности бетонной смеси с зернами заполнителя наибольшей крупностью до 40 мм включительно используют прибор, представляющий собой усеченный конус, изготовленный из тонкой листовой стали (рисунок 1).

1 — металлический конус; 2 — жесткая смесь;

3 — подвижная смесь; 4 — осадка конуса

Рисунок 1 — Определение подвижности бетонной смеси

Перед испытаниями поверхности конуса и приспособлений, соприкасающиеся

с бетонной смесью, очищают и протирают влажной тканью.

Конус устанавливают на гладкий металлический лист и заполняют его бетонной смесью марок П1, П2 или П3 через воронку в три слоя одинаковой высоты. Каждый слой уплотняют штыкованием металлическим стержнем 25 раз. После уплотнения бетонной смеси воронку снимают, и избыток смеси срезают кельмой вровень с верхними краями конуса. Бетонной смесью марок П4 и П5 конус заполняют в один прием и штыкуют 10 раз. Конус во время заполнения и штыкования должен быть плотно прижат к листу.

Время от начала заполнения конуса до его снятия не должно превышать 3 мин. Конус плавно снимают с отформованной бетонной смеси в строго вертикальном направлении и устанавливают рядом с нею. Время, затраченное на подъем конуса, должно составлять 5-7 с.

|

|

|

Осадку конуса бетонной смеси определяют, укладывая гладкий стержень на верх формы и измеряя расстояние от нижней поверхности стержня до верха осевшей бетонной смеси (рисунок1).

Расилыв конуса бетонной смеси оценивают по нижнему диаметру лепешки в сантиметрах, образовавшейся в результате расплыва бетонной смеси при определении подвижности по осадке конуса.

Диаметр лепешки измеряют металлической линейкой в двух взаимно перпендикулярных направлениях.

Осадку и расплыв конуса одной пробы бетонной смеси определяют дважды и вычисляют среднее арифметическое полученных результатов с округлением до 1,0 см. Общее время испытания не должно превышать 10 мин.

|

|

|