|

Как правильно производится накернивание?

|

|

|

|

Керном называется углубление (лунка), образовавшееся от действия острия (конуса) кернера при ударе по нему молотком. Масса молотка должна быть соразмерил массе кернера.

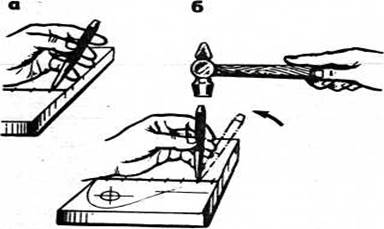

При работе кернер берут тремя пальцами левой руки и ставят острием точно на разметочную риску так, чтобы острие кернера было строго на середине риски (рис. а). Сначала наклоняют кернер в сторону от себя и прижимают к намечаемой точке, затем быстро ставят в вертикальное положение, после чего по нему наносят легкий удар молотком массой 100... 200г (рис. б).

Центры кернов должны располагаться точно на разметочных линиях, чтобы после обработки на поверхности детали оставались половины кернов. Керны обязательно ставят на пересечениях рисок и закруглениях. На длинных линиях (прямых) керны наносят на расстоянии 20...100 мм, на коротких линиях, перегибах, закруглениях и в углах, на расстоянии 5...10 мм. Линию окружности достаточно накернить в четырёх местах - точках пересечения оси с окружностью. Керны, нанесенные неравномерно, а также не на самой риске, не обеспечивают возможности контроля обработки (точения фрезерования и т.д.). На обработанных поверхностях деталей керны наносят только на концах линий. Иногда на чисто обработанных поверхностях риски не накеркнивают, а продолжают их на боковые грани и накернивают там.

Керны для сверления отверстий делают более глубокими, чем другие, чтобы сверло меньше уводило в сторону от разметочной точки.

Из каких частей состоит зубило?

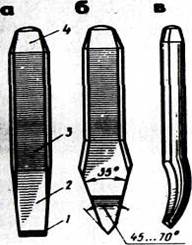

Зубило - простейший режущий инструмент, в котором форма клина выражена особо чётко. Слесарное зубило представляет собой стальной стержень изготовленный инструментальной углеродистой стали (У7, У8, 7ХФ, 8ХФ). Зубило состоит из трех частей - рабочей, средней и ударной.

|

|

|

Рабочая часть 2 зубила, представляет собой стержень с клиновидной режущей частью (лезвием 1 на конце), заточенной под определенным углом.

Ударная часть (боек) 4 сделана суживающейся кверху, вершина ее закруглена.

За среднюю часть 3 зубило держат при рубке. Угол заострения выбирают в зависимости от твердости обрабатываемого металла. Рекомендуемые углы (град) заострения зубила для рубки некоторых материалов приведены ниже.

Твердые материалы (твердая сталь, бронза, чугун) - 70

Материалы средней твердости (сталь) - 60

Мягкие материалы (латунь, медь, титановые сплавы) - 45

Алюминиевые сплавы - 35

Зубило изготовляют длиной 100, 125, 160, 200 мм, ширина рабочей части соответственно равна 5, 10, 16 и 20 мм. Рабочую часть зубила на длине 03-0,5 закаливают и отпускают. После термической обработки режущая кромка должна иметь твердость НRСЭ 53...59, а боек НRСЭ 35...45.

При испытании зубила на прочность и стойкость им отрубают зажатую в тиски полосу стали марки Ст6 толщиной 3 мм и шириной 50 мм. После испытания на лезвии зубила не должно быть вмятин, выкрошенных мест и заметных следов затупления.

Степень закалки зубила можно определить старым напильником, которым проводят по закаленной части. Если при этом напильник не снимает стружку, с закаленной части зубила (на ней остаются лишь едва заметные риски), закалка выполнена хорошо.

Инструменты для рубки: а - зубило; б - крейцмейсель; в - канавочник.

Для чего на деталях из хрупких материалов делают фаску на расстоянии 0.5-2мм от разметочной линии.

Заготовки для деталей машин поступают на обработку в механические и слесарные цеха в виде поковок сортового металла. При обработке с поверхности заготовки удаляется определенный слой металла, в результате уменьшается ее размер. Разность между размером заготовки до и после обработки является величиной припуска на обработку. Размеры припусков определяют по справочнику.

|

|

|

Чтобы знать, где и до каких размеров вести обработку, сначала заготовку размечают. Разметкой называют операции нанесения на обрабатываемую заготовку разметочных линий (рисок), определяющих контуры будущей детали или места, подлежащие обработке.

При обработке деталей из хрупких материалов (чугуна, бронзы) нужно снимать фаску (канавку) на расстоянии 0.5-2мм от разметочной линии. Это позволит избежать сколов, выбоин, микро трещин. При вырубке, резке фаску (канавку) делают крейцмейселем или канавочником.

Для чего предназначены гибочные вальцы и правильные машины.

Ручная правка являлся малопроизводительной операцией и ее применяют при небольших партиях деталей. В основном на предприятии применяют машинную правку, осуществляемую на правильных вальцах, прессах и специальных приспособлениях.

Ручная правка являлся малопроизводительной операцией и ее применяют при небольших партиях деталей. В основном на предприятии применяют машинную правку, осуществляемую на правильных вальцах, прессах и специальных приспособлениях.

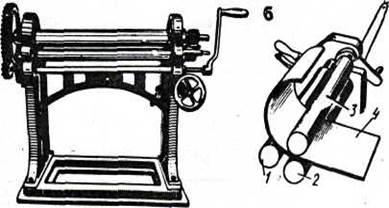

Гибочные вальцы бывают ручными и приводными. На ручных и приводных трехвалковых гибочных вальцах правят заготовки прямые и изогнутые по радиусу, имеющие на поверхности выпучины и вмятины. Заготовки из листа толщиной до 3 мм правят обычно на ручных трехвалковых гибочных вальцах, а толщиной по 4 мм - на приводных.

Листогибочная трехвалковая машина (рис. а) имеет расположенные один над другим валки 3 и 2 (рис. б), которые могут в зависимости от толщины заготовки удаляться друг от друга или сближаться. Также может быть опущен или поднят расположенный сзади третий валок 1.

а

Заготовку (лист или полос;) 4 устанавливают между двумя передними валками и, вращая рукоятку по часовой стрелке, пропускают между валками. Для полного устранения выпучин и вмятин заготовки пропускают между валками несколько раз.

Почему ножи механических и слесарных ножниц изготавливают из сталей У7, У8 с закалкой боковых поверхностей до НRС 52-58, с шлифованными и остро заточенными кромками?

Сущность процесса резки ножницами заключается в отделении частей металла под действием пары режущих ножей. Разрезаемый лист помещают между верхним и нижним ножами. Верхний нож, опускаясь, давит на металл и разрезает его.

Большое давление, испытываемое лезвиями при резании, требует большого угла заострения ß. Чем тверже разрезаемый металл, тем больше должен быть угол заострения лезвия; для мягких металлов (медь и др.) он равен 65°, для металлов средней твердости - 70...750, - 8О...85", для твердых. С целью уменьшения трения лезвий ножей о разрезаемый металл, задний угол а, в лезвиях делается небольшим, равным 1,5...3°.

|

|

|

Ножи изготовляют го сталей У7, У8; боковые поверхности лезвий закалены до НRСЭ 52...58, отшлифованы и остро заточены. Инструментальные углеродистые стали У7, У8 при закалке дают нужную твёрдость НRСЭ 52...58, хорошо шлифуются, затачиваются и держат заточку, не дорогие (по сравнению с легированными и двухслойными сталями), поэтому они нашли широкое применение для изготовления ножей механических и слесарных ножниц.

Перелiк посилань

1. Макиенко Н.И. "Общий курс слесарного дела" М.: Высшая школа, 2000. - 315с.

2. Крупицкий Э.И. "Справочник молодого слесаря" М.: Высшая школа, 1963. - 275с.

3. Кувакин Д.А. "Слесарное дело с основами материаловедения" М.: СЕЛЬХОЗГИЗ, 1953. - 421с.

4. Слесарное дело. Приёмы и навыки: Практическое руководство / О.И. Селезнёв, В.Н. Ульяницкий, Д.А. Вишневецкий. - Алчевск: ДонГТУ, 2006. - 348с.

|

|

|

|

12 |