|

Организация обеспечения железнодорожного транспорта материально-техническими ресурсами, реализуемыми в порядке свободной торговли

|

|

|

|

Содержание

1. Методы расчета потребности в материальных ресурсах

2. Организация обеспечения железнодорожного транспорта материально-техническими ресурсами, реализуемыми в порядке свободной торговли

3. Финансовый план посреднической организации

Контрольная работа 1

Контрольная работа 2

Список литературы

Методы расчета потребности в материальных ресурсах

Потребности предприятий в материальных ресурсах могут быть определены различными методами: прямого счета, на основе данных о рецептурном составе готовой или промежуточной продукции; на основе нормативных сроков износа; на основе формул химических реакций; статистическим методом (при прогнозировании потребностей).

Наиболее точным является метод прямого счета. В этом случае потребность в материалах Мпл определяется путем умножения запланированного объема производства Nпл в учетных единицах измерения на удельную норму расхода материала Нм в натуральных единицах измерения, т.е. по формуле:

Мпл=∑Нм∙Nпл

где n- количество изделий, видов продукции, на изготовление которых расходуется данный материал.

Метод прямого счета имеет несколько разновидностей: подетальный, по аналогии, по типовым представителям.

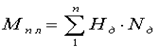

Наиболее распространенным является прямой подетальный метод. Общая потребность в материалах определяется путем суммирования произведений подетальных норм его расхода на запланированный объем производства отдельных деталей, т.е. по формуле

где Нд— норма расхода материала на одну деталь;

Nд— годовой плановый объем производства деталей;

n — количество деталей, для изготовления которых необходим данный материал.

|

|

|

Метод расчета потребности в материалах по аналогии применяется при планировании изготовления новых видов продукции, на которые еще не установлены нормы расхода.

С помощью поправочного коэффициента, учитывающего особенности данной продукции Км, норма расхода материала может быть скорректирована. Расчет потребности в материале в этом случае может быть выполнен по формуле

Мпл = Nан * Нан* Км,

где Nан и Нан — соответственно, запланированный объем производства продукции-аналога и норма расхода материалов на базовое, аналогичное изделие.

Метод расчета потребности в материалепотиповым представителям применяется при широком разнообразии запланированных изделий и отсутствии точной и четкой программы по изготовлению каждой из них. Норма расхода материала на егоизготовление Nтип распространяется на всю продукцию Nобщ.

Расчет потребности в некоторых материалах исходя из данных о рецептурном составе довольно широко применяется в основном производстве. Так, потребность в клее соответствующей рецептуры для изготовления переплетных крышек рассчитывается путем умножения годовой производственной программы в тыс. крышек на норму его расхода в граммах на 1000 крышек. Определив таким образом годовую потребность в клее в тоннах на производственную программу и зная рецептуру клея можно рассчитать годовую потребность в каждом компоненте на планируемый период.

При определении потребности в некоторых вспомогательных материалах, на которые не установлены нормы или она незначительна, можно воспользоваться отчетными данными о фактическом их расходе Мф в предшествующем периоде. При этом необходимо учесть коэффициент изменения программы в планируемом периоде Кпр, возможную экономию материалов в результате запланированных технических и организационных мероприятий Кэк:

Мпл = Мф * Кпр * Кэк

|

|

|

Такой метод широко применяется в промышленности и называется методом динамических коэффициентов.

Более точным и прогрессивным является метод экстраполяции статистических данных о фактическом расходе материалов за несколько прошедших периодов. В результате анализа устанавливаются основные тенденции в расходе материалов, которые при соблюдении определенных условий экстраполируются на будущее.

Прогнозируемую потребность в материальных ресурсах можно определить с помощью модели многофакторного анализа. С этой целью отбираются факторы, влияющие на степень потребности в материалах на перспективу Y можно представить в виде уравнения Y = F (x1, x2... xn)

Организация обеспечения железнодорожного транспорта материально-техническими ресурсами, реализуемыми в порядке свободной торговли

Для бесперебойного функционирования производства необходимо хорошо налаженное материально-техническое обеспечение (МТО), которое на предприятиях осуществляется через органы материально-технического снабжения.

В условиях рынка у предприятий возникает право выбора поставщика, а значит, и право закупки более эффективных материальных ресурсов. Это заставляет снабженческий персонал предприятия внимательно изучать качественные характеристики продукции, изготовляемой различными поставщиками.

Сырье, материалы, полуфабрикаты, топливо и прочие материальные ценности на заводах и фабриках хранятся на складах. Состав, число и размеры последних зависят от номенклатуры и количества потребляемых материальных ценностей. На крупных предприятиях количество складов нередко достигает нескольких десятков.

Количество, состав, емкость и специализация складов образуют структуру складского хозяйства предприятия. Организация складов, их техническое оснащение и размещение на территории завода и фабрики имеют существенное значение для работы и экономики предприятия. Организация складского хозяйства оказывает влияние на пропускную способность складов, трудоемкость и себестоимость складских работ, на величину внутризаводских транспортных расходов и т. д.

Успех экономического развития России и эффективность функционирования федерального транспорта зависят от гибкого и оперативного реагирования на складывающуюся экономическую ситуацию. В связи с этим необходимо повышать эффективность функционирования железнодорожного транспорта на основе обеспечения его устойчивой, рентабельной работы, предотвращения кризисных ситуаций и особенно – улучшения состояния его материально-производственной базы.

|

|

|

Значительная часть материальных ценностей, прежде чем попасть на склад отраслевого линейного предприятия поступает на склады органов материально-технического обеспечения железных дорог. Так через главные материальные склады дорог и склады отделений осуществляется 80 – 82% всех поставок материалов и изделий линейным предприятиям. Более того, увеличение транзитных норм поставок, необходимость повышения ритмичности и комплектности снабжения предприятий при минимальных материальных запасах и издержках на их содержание требуют расширения объемов поставок через материальные склады органов снабжения. Практика показывает, что сосредоточение материальных запасов на складах дорог и отделений обеспечивает лучшую маневренность при использовании материальных ресурсов, а распыление их по предприятиям не создает этого преимущества и приводит к замедлению оборачиваемости материалов.

Для бесперебойного функционирования производства необходимо хорошо налаженное материально-техническое обеспечение (МТО), которое на предприятиях осуществляется через органы материально-технического снабжения.

Главной задачей органов снабжения предприятия является своевременное и оптимальное обеспечение производства необходимыми материальными ресурсами соответствующей комплектности и качества.

Решая эту задачу, работники органов снабжения должны изучать и учитывать спрос и предложение на все потребляемые предприятием материальные ресурсы, уровень и изменение цен на них и на услуги посреднических организаций, выбирать наиболее экономичную форму товародвижения, оптимизировать запасы, снижать транспортно-заготовительные и складские расходы.

|

|

|

Содержание функций органов снабжения предприятия включает три направления.

1. Планирование, которое предполагает:

- изучение внешней и внутренней среды предприятия, а также рынка отдельных товаров;

- прогнозирование и определение потребности всех видов материальных ресурсов, планирование хозяйственных оптимальных связей;

- оптимизацию производственных запасов;

- планирование потребности материалов и установление их лимита на отпуск цехам;

- оперативное планирование снабжения.

2. Организация, которая включает:

- сбор информации о потребной продукции, участие в ярмарках, выставках-продажах, аукционах и т. п.;

- анализ всех источников удовлетворения потребности в материальных ресурсах с целью выбора наиболее оптимального;

- заключение с поставщиками хозяйственных договоров на поставку продукции;

- получение и организацию завоза реальных ресурсов;

- организацию складского хозяйства, входящего в состав органов снабжения;

- обеспечение цехов, участков, рабочих мест необходимыми материальными ресурсами;

3. Контроль и координация работы, в состав которых входят:

- контроль за выполнением договорных обязательств поставщиков, выполнение ими сроков поставки продукции;

- контроль за расходованием материальных ресурсов в производстве;

- входной контроль за качеством и комплектностью поступающих материальных ресурсов;

- контроль за производственными запасами;

- выдвижение претензий поставщикам и транспортным организациям;

- анализ действенности снабженческой службы, разработка мероприятий по координации снабженческой деятельностью и повышение её эффективности.

3. Финансовый план посреднической организации

Финансовый план – является итоговым документом, для разработки которого необходимо предварительно учесть и рассчитать все возможные изменения в условиях деятельности коммерческого предприятия, которые могут произойти в планируемом периоде по сравнению с условиями базисного периода.

Для расчетов влияния этих изменений на финансовые показатели малого предприятия существует несколько методов. Они различаются тем, какая исходная база выбирается для финансового планирования.

Один из наиболее простых – метод, базирующийся на планируемом объеме реализации.

От объема реализации зависит большинство показателей финансового плана: прибыль, платежи в бюджет и внебюджетные фонды, отчисления в резервный и другие фонды предприятия и т.д.

Финансовый план можно рассматривать как задание по отдельным показателям, а также как финансовый документ, обеспечивающий взаимоувязку показателей развития малого предприятия с имеющимися ресурсами, взаимодействие совокупной стоимостной оценки средств, участвующих в воспроизводственном процессе, и используемого денежного капитала.

|

|

|

Задачи финансового планирования:

1. Обеспечение нормального воспроизводственного процесса необходимыми источниками финансирования.

2. Соблюдение интереса акционеров и других инвесторов. Бизнес-план, содержащий подробное финансовое обоснование инвестиционного проекта, является для инвесторов основным документом, стимулирующим вложение капитала.

3. Гарантия выполнения обязательств предприятия перед бюджетом и внебюджетными фондами, банками и другими кредиторами. Оптимальная для частного предприятия структура капитала приносит максимальную прибыль и обеспечивает платежи в бюджет на минимально необходимом уровне.

4. Выявление резервов и мобилизация ресурсов в целях эффективного использования прибыли и других доходов, включая и внереализационные.

5. Контроль за финансовым состоянием, платежеспособностью и кредитоспособностью предприятия.

Стратегический финансовый план определяет важнейшие показатели, пропорции и темпы расширенного воспроизводства; является главной формой реализации целевых установок, стратегии инвестиций и предполагаемых накоплений.

Контрольная работа 1

Задача 1

Определить показатели «потребность к расходу» и «потребность к заказу» головного локомотивного депо А на n-й год в прокате черных металлов, расходуемом на тех. Обслуживание и текущий ремонт локомотивов. Условно принято, что расход проката черных металлов на другие виды работ не планируется. Исходные данные:

Таблица 1.

| Показатель | Значение |

| Объем работы локомотива на n-й год О, млн. локомотиво-км: | |

| ВЛ60 | 9,7 |

| ВЛ23 | 2,6 |

| ТЭ3 | 1,1 |

| Норма переходящего запаса проката черных металлов ЗДН, день | 18 |

| Ожидаемый остаток проката черных металлов в кладовых, депо к началу планового периода, ºС, % от потребности к расходу на n-й год | 5,0 |

Таблица 2.

| Материал | Нормы расхода на 1 млн. локомотиво-км, кг, локомотива | ||

| ВЛ60 | ВЛ23 | ТЭ3 | |

| А. Рядовой прокат: | |||

| Сталь крупносортная | 210,0 | 100,0 | 456,5 |

| Сталь среднеосортная | 230,0 | 155,0 | 480,0 |

| Сталь мелкосортная | 270,0 | 240,0 | 291,5 |

| Сталь толстолистовая | 358,0 | 300,0 | 250,0 |

| Катанка | - | - | 45,0 |

| Сталь тонколистовая (толщиной 1-1,8мм) | 40,0 | 30,0 | 100,0 |

| Сталь тонколистовая (толщиной 1,9-3,9мм) | 150,0 | 150,0 | 150,0 |

| Сталь кровельная листовая | 4,0 | 1,0 | 150, |

| ИТОГО | 1262,0 | 976,0 | 1923,0 |

| Б. Качественный прокат | |||

| Сталь сортовая конструкционная (углеродистая и легированная) | 290,0 | 400,0 | 1624,1 |

| Сталь листовая конструкционная горячекатаная | 35,0 | 30,0 | 605,0 |

| ИТОГО | 325,0 | 430,0 | 2229,1 |

| В С Е Г О (сводная норма расхода) | 1587,0 | 1406,0 | 4152,1 |

Определение потребности к расходу в прокате черных металлов на тех. Обслуживание и текущий ремонт локомотивов в депо железной дороги осуществляется методом прямого счета:

ПРij=НРijOj

Где ПРij – потребность к расходу в i-м материале на j-й вид работ, кг

НРij – норма расхода i-го материала на единицу объема работ вида j, кг

Оj – планируемый объем работ вида j, млн. локомтиво-км.

Таблица 3.

| Материал | Норма расхода на 1 млн. локомотиво-км, кг | Объем работы, млн. локомотиво-км | Потребность к расходу, кг, локомотива | Общая потребность к расходу, кг | ||||||

| ВЛ60 | ВЛ23 | ТЭ3 | ВЛ60 | ВЛ23 | ТЭ3 | ВЛ60 | ВЛ23 | ТЭ3 | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 |

| А. Рядовой прокат: | ||||||||||

| Сталь крупносортная | 210,0 | 100,0 | 456,5 | 9,7 | 2,6 | 1,1 | 2037 | 260 | 502,15 | 2799,15 |

| Сталь среднеосортная | 230,0 | 155,0 | 480,0 | 9,7 | 2,6 | 1,1 | 2231 | 403 | 528 | 3162 |

| Сталь мелкосортная | 270,0 | 240,0 | 291,5 | 9,7 | 2,6 | 1,1 | 2619 | 624 | 320,65 | 3563,65 |

| Сталь толстолистовая | 358,0 | 300,0 | 250,0 | 9,7 | 2,6 | 1,1 | 3472,6 | 780 | 275 | 4527,6 |

| Катанка | - | - | 45,0 | 9,7 | 2,6 | 1,1 | 49,5 | 49,5 | ||

| Сталь тонколистовая (толщиной 1-1,8мм) | 40,0 | 30,0 | 100,0 | 9,7 | 2,6 | 1,1 | 388 | 78 | 110 | 576 |

| Сталь тонколистовая (толщиной 1,9-3,9мм) | 150,0 | 150,0 | 150,0 | 9,7 | 2,6 | 1,1 | 1455 | 390 | 165 | 2010 |

| Сталь кровельная листовая | 4,0 | 1,0 | 150, | 9,7 | 2,6 | 1,1 | 38,8 | 2,6 | 165 | 206,4 |

| ИТОГО | 1262,0 | 976,0 | 1923,0 | 12241,4 | 2537,6 | 2115,3 | 16894,3 | |||

| Б. Качественный прокат | ||||||||||

| Сталь сортовая конструкционная (углеродистая и легированная) | 290,0 | 400,0 | 1624,1 | 9,7 | 2,6 | 1,1 | 2813 | 1040 | 1786,51 | 5639,51 |

| Сталь листовая конструкционная горячекатаная | 35,0 | 30,0 | 605,0 | 9,7 | 2,6 | 1,1 | 339,5 | 78 | 665,5 | 1083 |

| ИТОГО | 325,0 | 430,0 | 2229,1 | 3152,5 | 1118 | 2452,01 | 6722,51 | |||

| В С Е Г О | 1587,0 | 1406,0 | 4152,1 | 15393,9 | 3655,6 | 4567,31 | 23616,81 | |||

Потребность к заказу в i-ом материале:

ПЗi = ПРi – OCi + Зi

Где ПРi – общая потребность к расходу в i-ом материале;

OCi - ожидаемый остаток i-го материала в кладовых депо к началу планового периода, кг;

Зi – переходящий запас i-го материала на планируемый год, кг.

Плановый переходящий запас материала в данном случае:

Зi = (ПРi /360)*ЗДН

Где 360 – расчетная продолжительность года, день;

ЗДН – норма переходящего запаса, день.

Таблица 4

| Материал | Потребность к расходу по нормам, кг | Ожидаемый остаток на 01.01 n-го года | Переходящий запас | Потребность к заказу, кг | ||

| От потребности к расходу, % | В натуральном измерении, кг | День | Натуральное измерение, кг | |||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| А. Рядовой прокат: | ||||||

| Сталь крупносортная | 2799,15 | 139,96 | 3917,62 | 18 | 139,95 | -978,52 |

| Сталь среднеосортная | 3162 | 158,10 | 4999,12 | 18 | 158,1 | -1679,02 |

| Сталь мелкосортная | 3563,65 | 178,18 | 6349,80 | 18 | 178,16 | -2607,99 |

| Сталь толстолистовая | 4527,6 | 226,38 | 10249,58 | 18 | 226,38 | -5495,6 |

| Катанка | 49,5 | 2,48 | 1,23 | 18 | 2,47 | 50,74 |

| Сталь тонколистовая (толщиной 1-1,8мм) | 576 | 28,80 | 165,89 | 18 | 28,8 | 438,91 |

| Сталь тонколистовая (толщиной 1,9-3,9мм) | 2010 | 100,50 | 2020,05 | 18 | 100,5 | 90,45 |

| Сталь кровельная листовая | 206,4 | 10,32 | 21,30 | 18 | 10,32 | 195,42 |

| ИТОГО | 16894,3 | 844,72 | 27724,59 | 844,68 | 10761,13 | |

| Б. Качественный прокат | 18 | |||||

| Сталь сортовая конструкционная (углеродистая и легированная) | 5639,51 | 281,98 | 15902,04 | 18 | 281,97 | -9980,56 |

| Сталь листовая конструкционная горячекатаная | 1083 | 54,15 | 586,44 | 18 | 54,15 | 550,71 |

| ИТОГО | 6722,51 | 336,13 | 16488,48 | 336,12 | 9980,56 | |

| В С Е Г О | 23616,81 | 1180,84 | 44213,07 | 1180,8 | 20741,69 | |

Задача 2

Определить средний срок службы и планируемую годовую экономию условного металла, из которого изготавливаются детали типа А,Б и В для ремонта крытых четырехосных грузовых вагонов, при условии, что срок службы этих деталей увеличении за счет внедрения новых методов упрочнения и повышения износоустойчивости металла. Исходные данные:

Таблица 1

| Показатель | Значение |

| Количество деталей на одном вагоне (строительная норма), шт.: | |

| А | 6 |

| Б | 8 |

| В | 14 |

| Подетальная норма расхода, кг: | |

| А | 8,4 |

| Б | 19,5 |

| В | 9,4 |

| Нормативный срок службы деталей, лет, в периоде: | |

| А | 5,4 |

| Б | 6,0 |

| В | 2,8 |

| Планируемом: | |

| А | 6,2 |

| Б | 6,8 |

| В | 3,8 |

Плановый расход материалов, изделий и запасных частей на определенный период эксплуатации технических средств и оборудования определяют с учетом показателей сроков службы изделий и запасных частей.

В таблицу 2 переносим исходные данные.

| Детали | Количество на вагон (строительная норма) | Плановый расход металла, кг, на | Срок службы детали, лет, в период | Показатель сменяемости за год эксплуатации вагона, доли ед., в период | Норма расхода (потребность) на год эксплуатации вагона в период | Планируемая экономия на один вагон, в год, кг | ||||||

| изготовление детали (подетальная норма) | вагон в целом | Базовый tбаз | Плановый tпл | базовый | плановый | базовый | Плановый | |||||

| кг. | шт. | кг. | шт. | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 |

| А | 6 | 8,4 | 50,4 | 5,4 | 6,2 | 0,185 | 0,161 | 9,32 | 1,11 | 8,11 | 0,97 | 1,21 |

| Б | 8 | 19,5 | 156 | 6,0 | 6,8 | 0,166 | 0,147 | 25,90 | 1,33 | 22,93 | 1,18 | 2,97 |

| В | 14 | 9,4 | 131,6 | 2,8 | 3,8 | 0,357 | 0,263 | 46,98 | 5,00 | 34,61 | 3,68 | 12,37 |

| ИТОГО | 338 | 82,20 | 65,66 | 16,55 | ||||||||

1. Для начала определим подетальный плановый расход металла (гр.4) и соответствующий плановый расход металла на вагон в целом (итог гр.4)

2. Затем в гр. 7 и гр. 8 рассчитаем базовые и планируемые показатели сменяемости отдельных деталей за год эксплуатации вагона по формуле:

Sдет = 1 / t,

где Sдет – сменяемость детали за год, доля ед.;

t – срок службы детали.

3. Умножением соответствующих показателей планового расхода металла на показатели сменяемости отдельных деталей рассчитываем нормы расхода металла и отдельных деталей на 1 год эксплуатации вагона в базовом (гр. 9 и 10) и плановом (гр.11 и 12) периодах.

4. Суммированием рассчитанных в гр. 9 и гр. 11 показателей определяется общая потребность в металле на 1 год эксплуатации вагона в базовом и плановом периодах.

5. Планируемая экономия металла за год эксплуатации одного вагона рассчитывается как разница базовой и плановой норм расхода на 1 год эксплуатации вагона.

6. Делением планового периода расхода металла на вагон в целом (итог гр.4) на норму расхода металла на 1 год эксплуатации вагона (итоги гр. 9 и гр. 11) определяем средние сроки службы металла в базовом и плановом периодах:

Тбаз=338 / 82,20 = 4,11 лет

Тпл=338 / 65,66 = 5,14 лет

7.Для характеристики уровня прогрессивности плановой нормы расхода металла рассчитываем:

а) коэффициент увеличения среднего срока службы металла:

Кр= Тпл / Тбаз = 5,14 / 4,11 = 1,25

б) прирост среднего срока службы металла, %:

Кпр=((Тпл - Тбаз) / Тпл)*100= (Кр-1)*100=(1,25-1)*100=25%

Таким образом, можно сделать выводы: Планируемая экономия металла составляет 16,55 кг в год. Средние сроки металла в базовом году 4,11 лет, а в плановом 5,14 лет. Но налицо увеличение среднего срока службы металла на 25%.

Задача 3

Рассчитать норму производственного запаса материала А в днях среднесуточного потребления и в натуральном измерении. Материал А поставляется предприятию равномерно транзитом с трех заводов-поставщиков. В задаче принято, что двух поставок материала А на предприятие в 1 календарный день нет. Исходные данные в таблице 1.

Таблица 1.

| Показатель | Значение |

| Годовой объем потребления материала на предприятии ПР.т | 2340 |

| Удельный вес поставок завода от общего объема, %: | |

| n1 | 50 |

| n2 | 25 |

| n3 | 25 |

| Величина партии отгрузки материала с завода: | |

| 01 | 48 |

| 02 | 45 |

| 03 | 54 |

| Норма страхового запаса Тстр, день | 25 |

| Норма подготовительного запаса Тподг, день | 2 |

Норма производственного запаса в днях среднесуточного потребления рассчитывается:

Тпр=Ттек + Тстр + Тподг,

Где Ттек - норма текущего запаса материалов, день среднесуточного потребления;

Тстр – норма страхового запаса, день;

Тподг – норма подготовительного запаса, день

Норма текущего запаса рассчитывается по формуле:

Ттек = ½ * (360/(К1+К2+К3)),

Где 360 – принятое для расчетов количество дней в году;

К1,К2,К3 – количество поставок материала соответственно от первого, второго и третьего поставщиков.

Количество поставок определяется по формуле:

Кi = ПР * (ni / oi),

Где ПР – годовой объем потребления материала на предприятии, т.

Расчеты заносим в таблицу 2.

| Показатель | Расчет | Поставщик | ||

| первый | второй | третий | ||

| Годовой объем потребления материала на предприятии, ПР, т | - | 2340 | ||

| Среднесуточный объем потребления на предприятии, т | ПР/360 | 6,5 | ||

| Удельный вес поставок завод от общего объема (n1, n2, n3), % | - | 50 | 25 | 25 |

| Объем поставок от поставщика, т | ПР* ni (i=1,2,3) | 1170 | 585 | 585 |

| Величина партии отгрузки материала с завода (О1,О2,О3),т | - | 48 | 45 | 54 |

| Количество поставок материала от поставщиков (К1,К2,К3): | ПР * (ni / oi) | 24,37 | 13,0 | 10,83 |

| Норма запаса, день: Текущего Ттек | Ттек = ½ * (360/(К1+К2+К3)) | 4 | ||

| Подготовительного Тподг | 2 | |||

| Страхового Тстр | 25 | |||

| Производственного Тпр | Тпр=Ттек+Тстр+Тподг | 31 | ||

| Норма производственного запаса в натуральном измерении, Опр, т | (ПР/360)*Тпр | 201,5 | ||

Задача 4

На основе исходных данных об объемах по плану и фактически завоза товаров на склад за год и уровне остатков в планируемом периоде выполнить расчет сводных показателей работы снабженческо-сбытовой организации.

Расчеты представим в виде таблиц 1 и 2.

Таблица 1.

| Показатель | Вид материала | ИТОГ | |||||||

| № | Наименование | Расчет, строка | А, т | Б, т | Г, м2 | И, кг | К, кг | Сумма | Итог |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| 1 | Цена единицы продукции, млн. руб. | 0,900 | 0,780 | 0,140 | 0,030 | 0,050 | |||

| 2. | Остатки на начало года, ед. изм. материала: план | 50 | 35 | 550 | 1700 | 2500 | |||

| 3. | факт | 40 | 37 | 650 | 2000 | 4800 | |||

| 4. | Остатки на конец года, ед. изм. материала: план | 60 | 43 | 420 | 1500 | 3000 | |||

| 5. | факт | 53 | 30 | 700 | 1800 | 4700 | |||

| 6. | Завоз на склад за год, млн. руб.: план | 5120 | 2500 | 70000 | 65000 | 50000 | 20808 | ∑стр.6* стр.1 | |

| 7. | Факт | 5920 | 2800 | 60000 | 50000 | 46000 | 19712 | ∑стр.7* стр.1 | |

| 8. | Реализация со склада за год, млн. руб.: план | стр.2+стр.6- -стр.4 | 5110 | 2492 | 70130 | 65200 | 49500 | 20791,96 | ∑стр.8* стр.1 |

| 9. | Факт | стр.3+стр.7- -стр.5 | 5907 | 2807 | 59950 | 50200 | 46100 | 19709,76 | ∑стр.9* стр.1 |

| 10. | Среднегодовой запас: Норма - ед. изм. материала | стр.2+стр.4 / 2 | 55 | 39 | 485 | 1600 | 2750 | ||

| 11. | Млн. руб. Факт- | стр.10*стр.1 | 49,5 | 30,42 | 67,9 | 48 | 137,5 | 333,32 | ∑стр.11 |

| 12. | ед. изм. материала | стр.3+стр.5 / 2 | 46,5 | 33,5 | 675 | 1900 | 4750 | ||

| 13. | Млн. руб. | стр.12*стр.1 | 41,85 | 26,13 | 94,5 | 57 | 237,5 | 456,98 | ∑стр.13 |

| 14. | Отклонение среднегодового запаса от нормы: ед. изм. материала | стр.12-стр.10 | -8,5 | -5,5 | +190 | +300 | +2000 | ||

| 15. | Млн. руб. | стр.14*стр.1 | -7,65 | -4,29 | +26,6 | +9 | +100 | +123,66 | ∑стр.15 |

| 16. | Число оборотов (коэфф. оборачиваемости) за год: план | стр.8/стр.10 | 92,9 | 63,89 | 144,59 | 40,75 | 18,0 | 62,37 | итог стр.8 / итог стр.11 |

| 17. | Факт | стр.9/стр.10 | 107,4 | 71,97 | 123,6 | 31,37 | 16,76 | 43,13 | итог стр.9 / итог стр.13 |

| 18. | Продолжительность одного оборота, день: план | 360/стр.16 | 3,87 | 5,63 | 2,48 | 8,83 | 20 | 5,77 | 360 / итог стр.16 |

| 19. | Факт | 360/стр.17 | 3,35 | 5,00 | 2,91 | 11,47 | 21,47 | 8,34 | 360 / итог стр.17 |

| 20. | Изменение оборачиваемости, день | стр.18-стр.19 | 0,52 | 0,63 | -0,43 | -2,64 | -1,47 | -3,39 | итог стр.18- итог стр.19 |

Таблица 2. Сводные показатели снабженческо-сбытовой организации

| Показатель | План | Факт |

| Объем складской реализации всего Рс, млн. руб. | 20791,96 | 19709,76 |

| Среднегодовая стоимость основных производственных фондов Сф, млн. руб. | 4300 | 4300 |

| Фондоотдача по реализации продукции со склада ФОр, млн. руб. | 4,835 | 4,583 |

| Среднесписочная численность работников Чср, чел. | 43 | 42 |

| Производительность труда работников снабженческо-сбытовой организации Птр руб./чел. | 483,533 | 469,28 |

| Издержки обращения Изд, млн. руб. | 8400 | 8600 |

| Уровень издержек обращения по складской организации Уизд, % | 40,4 | 43,63 |

| Базовая продолжительность оборота материальных запасов Тф, день | 8,34 | |

| Объем потребных оборотных средств Оср, руб., при ускорении оборачиваемости материальных запасов склада на дней: |

| |

| 2 | 347,11 | |

| 5 | 182,86 | |

| 7 | 73,364 | |

Задача 5

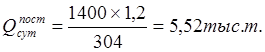

Определить на основе исходных данных в таблице 1 потребность в площади основных зон склада по приему Sпр, хранению Sхр и отправлению Sотп грузов при годовом грузообороте Qг.

Таблица 1.

| Показатель | Значение |

| Годовой грузооборот, тыс. т Qг | 2600 |

| Поступление ТМЦ, тыс. т | 1400 |

| Отправление ТМЦ, тыс. т | 1200 |

| Работа склада, Тгод, сут | 304 |

| Время работы склада, Тсут, сут | 16 |

| Средняя нагрузка на 1 кв. м. площади в зоне хранения склада qскл | 4,7 |

| Средняя продолжительность нахождения ТМЦ на складе Т, сут | 6 |

| Средняя продолжительность нахождения ТМЦ в зоне приемки Тпр | 2 |

| Средняя продолжительность нахождения ТМЦ в зоне отправления Тотп | 4 |

| Средняя масса груза на поддоне, т М | 0,9 |

| Площадь поддона, кв.м. S | 0,96 |

Определим среднесуточный объем поступления ТМЦ на склад с учетом неравномерности их прибытия по формуле:

,

,

Где Qпост – поступление ТМЦ в течение года на склад, тыс.т;

К  - коэффициент неравномерности прибытия ТМЦ (по условию 1,2);

- коэффициент неравномерности прибытия ТМЦ (по условию 1,2);

Тгод – количество дней работы склада, сут.

За время работы склада в течение суток в зону приема поступает и находится там в течении дня ТМЦ в объеме:

,

,

Где Тсут – время работы склада в течении суток, ч;

Тпр – время нахождения ТМЦ в зоне приема, ч.

0,69 тыс. т. = 690 т

В зоне приема запасы ТМЦ размещаются на поддонах, площадь зоны приема составит:

|

|

|