|

Предостережения, Здоровье и безопасность

|

|

|

|

Преимущества

Ампулы содержат все необходимые компоненты в виде порошкообразного наполнителя 1 и жидкого отвердителя 2 (Рис.), при смешении которых происходит твердение содержимого ампул.

Уникальная конструкция ампулы, обеспечивающая очень эффективное смешение порошкообразного наполнителя и жидкого отвердителя, позволяет использовать высокое отношение диаметров шпура и анкера. Межкольцевой зазор может составлять 8-12 мм.

Составы ампул не токсичны и представляют собой особо быстротвердеющие высокопрочные неорганические огнестойкие материалы.

Расширяющие добавки увеличивают объем состава после твердения и обеспечивают эффективное сцепление между анкером, силикатным закрепителем и стенками шпура. Прочность закрепления анкерного стержня с сухими породами превышает 100 кН.

Варьирование состава ампул позволяет применять их при температуре горного массива от -10 до +50°С, то есть силикатные ампулы могут использоваться и в глубоких шахтах Южной Африки, и при отрицательных температурах окружающей среды. Это существенно расширяет сферы применения силикатных ампул.

Ампулы имеют большой срок годности и могут годами храниться при любых климатических температурах, подвергаться транспортировке на длинные расстояния.

Размеры ампул

Диаметры ампул могут варьироваться от 23 до 36 мм, но стандартные диаметры 25 и 27 мм.

Длина ампул составляет 350, 400, 450 и 500 мм, но другие размеры доступны.

Упаковка

Силикатные ампулы IPKON пакуются в картонные коробки.

Количество ампул диаметром 25 мм – по 25 штук в коробке.

Количество ампул диаметром 27 мм – по 20 штук в коробке.

Температурно-временные условия применения

|

|

|

Силикатные ампулы IPKON разработаны для использования при низких, средних и высоких температурах горного массива.

Они могут применяться в глубоких шахтах, где температура достигает 50°С, в шахтах средней глубины и в холодных климатических зонах, в условиях вечной мерзлоты.

Время выдержки – минимальное время, необходимое после перемешивания перед затяжкой анкера (Табл.).

Типичные условия применения ампул:

| Тип ампулы | Температура горного масссива, °С | Время перемешивания, с | Время выдержки, с | Цвет ампулы |

| Низкотемпературная | -10÷+10 | >45 | Синий | |

| Стандартная | 10 ÷ 30 | >35 | Серый | |

| Высокотемпературная | 30 ÷ 50 | >35 | Красный |

Следует учитывать, что с повышением температуры Время перемешивания уменьшается, поэтому в таблице Время перемешивания приведено для средних значений температурного интервала каждого типа ампулы. Для получения дополнительной информации по свойствам и размерам ампул необходимо получить консультации специалистов ТОО "ИПКОН".

Последовательность основных операций по установке анкеров

Пробурите шпур нужного диаметра с использованием промывки водой и IPKON продувки воздухом. Шпур должен быть чистым и свободным от посторонних частиц.

Глубина шпура должна соответствовать длине анкера. Идеальная глубина шпура на 50-60 мм короче длины анкера.

Установите в шпур необходимое количество ампул и убедитесь, что первая ампула достигла дна шпура.

Введите анкер в шпур как минимум на 300 мм от устья шпура. Далее, подачу анкера в шпур сквозь ампулы проводите с постоянной скоростью и быстрым вращением (250-750 об/мин). При достижении дна шпура необходимо вращать анкер еще в течение 2-4 секунд для полного перемешивания содержимого ампул. Суммарное время вращения анкера при подаче через ампулы и заключительного вращения при достижении дна шпура не должно превышать 20 секунд.

|

|

|

Не перемешивайте твердеющую смесь. Если будет превышено рекомендованное время перемешивания, то твердеющая смесь может быть разрушена.

Затем анкер оставьте в стационарном состоянии в течение времени выдержки, а после этого затяните гайку.

Анкерование должно осуществляться как можно скорее после обнажения массива.

В различных шахтах используются различные средства механизации анкерного крепления. Силикатные ампулы допускают применение всех известных способов установки, но существуют особенности ручных, механизированных пневматических или гидравлических методов установки ампул и анкеров, поэтому за инструкцией по применению силикатных ампул необходимо обратиться в ТОО "ИПКОН".

Хранение, Срок годности

Срок годности силикатных ампул IPKON составляет 3 года во всех климатических зонах.

Храните ампулы в сухом месте во избежание деформации упаковки. Не устанавливайте коробки с ампулами более, чем в три ряда друг на друга. При хранении ампул в холодном или теплом помещении ампулам необходимо дать время для достижения температурных условий применения; в противном случае время перемешивания и время выдержки будут нарушены.

Предостережения, Здоровье и безопасность

Силикатные ампулы не токсичны, но содержат материалы, которые являются щелочными веществами по природе. Рекомендуется одевать перчатки и защитные очки. Пыль и брызги, попавшие на кожу и в глаза, следует смывать большим количеством чистой воды. В случае попадания вещества в глаза необходимо сразу же обратиться за медицинской помощью.

2.2 Перечень услуг

1. Исследования минерального состава руд и рудных концентратов при подсчете запасов.

2. Независимая экспертная оценка месторождений и перспективных площадей, выставленных на продажу по тендеру или в частном порядке без тендера.

3. Разработка паспорта крепления горных выработок в зависимости от их параметров и горного - геологических условий (плотность крепления, длина анкерного стержня, количество устанавливаемых ампул в шпур, в зависимости от длины и назначения анкера).

4. Разработка технологий обогащения природных и техногенных руд гравитационными и магнитными методами.

|

|

|

5. Сухой и мокрый ситовый анализ рудных и нерудных материалов в диапазоне 0,045-10 мм.

6. Экспериментальные измерения удельной теплоемкости Ср(Т) в гелиевом (5-80 К) и (или) азотном (80-320 К) интервалах температур; определение на основе измерений теплоемкости энтропии S°(Т), изменения энтальпии Н°(Т)–Н°(0) для природных минералов тяжелых цветных металлов, органических соединений (в том числе углеводородное сырье), неорганических материалов.

7. Теоретические вычисления термодинамических свойств кристаллических веществ полуэмпирическими методами квантово-химического расчета и методами теории динамики кристаллической решетки.

3 Металлургическая промышленность как один из основных загрязнителей окружающей среды

Постоянно увеличивающиеся объемы перерабатываемого сырья, использование высокотемпературных технологий и процессов горения предопределяют негативное воздействие металлургии на окружающую среду.

«Вклад» отечественных горно-металлургических предприятий в суммарную величину экологического ущерба (по диоксиду серы) показан на рисунке 2.

Рисунок 2. Динамика структуры выбросов загрязняющих веществ от предприятий горно-металлургического комплекса (ГМК)

Как видим, вклад предприятий ГМК в страновой выброс сернистого ангидрида составляет в ТОО «Корпорация «Казахмыс» 75,3 %, АО «Казцинк» — 10,2, АО «АрселорМиттал Темиртау» — 9,5, АО «ССГПО» — 3,6 %. Лидером в загрязнении атмосферы является «Балхашцветмет» корпорации «Казахмыс». Его выбросы составляют пятую часть всех загрязнений в Казахстане. В Темиртау за год образуется 294,5 тыс. т загрязняющих веществ, из которых 228 тыс. т выдает АО «АрселорМит-тал Темиртау». Это 15 % от общего объема загрязнений атмосферы республики.

В целом за многолетний период интенсивного развития всех отраслей промышленности Казахстана, в том числе и горно-металлургического комплекса, накопилось уже свыше 26 млрд т твердых отходов производства, ежегодно пополняемых на отвалах еще на 1 млрд т. Большая часть из них (58 %, или 15,1 млрд т) приходится на отходы горнодобывающей и металлургической отраслей, которые рассматриваются как самостоятельная сырьевая база. В цветной металлургии (медно-алюминиевая, свинцово-цинковая, золото-редкометальная отрасли) общее количество отходов достигает более 5 млрд т, из них: породы попутной добычи и вскрыши — 72 %, хвосты обогащения — 26 и металлургического передела — 1,6 %. Площадь земель, занимаемая отходами, равна более 13 тыс. га. Общее количество накопленных отходов в черной металлургии Казахстана (железорудная, хромово-рудная и марганцеворудная отрасли) составляет более 6,2 млрд т, из них: попутной добычи и вскрыши — 92,8 %, обогащения — 6,1 и металлургического передела — 1,1 %. Площадь земель, занимаемая отходами, — более 15 тыс. га [1].

|

|

|

Причинами образования техногенных отходов являются ухудшение технологического качества руд, существенное отставание технологий добычи, переработки и металлургического передела от изменяющихся характеристик рудного сырья, увеличение потерь минеральных носителей металлов.

Потребление обществом природных ресурсов становится острой проблемой в связи с количественным ростом их использования, приводящим к экологическим и другим проблемам. Дело в том, что ГМК страны в ресурсном отношении особенный, поскольку отличается повышенным уровнем потребления ресурсов, которые закономерно увеличиваются по мере понижения горных работ, а также вследствие ухудшения качества полезных ископаемых, горно-геологических и горнотехнических условий освоения месторождений.

В Казахстане проблеме повышения ресурсной продуктивности ГМК и его экологической безопасности пока не уделяется должного внимания, в результате чего ставший традиционным невысокий уровень продуктивности применения основных производственных ресурсов и экологической безопасности дает повод рассматривать на перспективу горно-металлургическое производство в целом в качестве фактора, сдерживающего общее экономическое и социальное развитие страны.

Решение проблемы повышения ресурсной продуктивности производства ГМК и сохранения окружающей среды приобретает все большую значимость. Она со временем будет только возрастать, особенно в связи с увеличением степени дефицитности природных ресурсов по мере исчерпания доступных их источников.

Цели развития горнорудных предприятий в области повышения эколого-экономической эффективности производства

В свете изложенного выше проблема рачительного использования нашего национального достояния — природных богатств, за счет которых формируется 60-70 % государственного бюджета (видимо, эта тенденция сохранится на ближайшие 10-15 лет), приобретает особую актуальность. Это объясняется не только тем, что постоянно развивающемуся и расширяющемуся частному предпринимательству по своей сущности и конечным целям деятельности — получение максимальной прибыли в кратчайшие сроки — чужды вопросы бережного расходования природных ресурсов, в данном случае минерально-сырьевых, но и тем, что действующий государственный механизм обеспечения рационального использования недр не совершенен. Контроль и надзор «растащен» по министерствам, службам и агентствам. Общепринятой методики и единой, узаконенной системы его проведения еще не создано.

|

|

|

Рисунок 3. Цели развития металлургии в области повышения эколого-экономической эффективности производства в ожидаемой перспективе

В сложившихся условиях на основе анализа Государственной программы развития металлургического комплекса Республики Казахстан до 2020 г. и в рамках реализации «Стратегии «Казахстан-2050» могут быть выделены следующие общеотраслевые цели развития черной и цветной металлургии в области повышения эколого-экономической эффективности производства (рис. 3).

Предлагаемая методика анализа эколого-экономической эффективности может быть использована для поиска и обоснования подходов разрешения экологических и экономических противоречий в развитии горно-металлургического комплекса республики.

Рациональные пути обеспечения экологической безопасности и повышения эколого-экономической эффективности горнорудного производства при разработке месторождений полезных ископаемых

Поскольку сохранение окружающей природной среды от чрезмерной экологической опасности при разработке месторождений полезных ископаемых представляет одну из важных проблем современности, проанализируем более подробно приоритетные направления повышения эколого-экономической эффективности металлургического производства в прогнозируемой перспективе:

1.) Модернизация технологической базы за счет внедрения наукоемких, высокопроизводительных технологий и рационально организованных производственных процессов.

В рыночной экономике особое место принадлежит конкуренции. В развитых странах конкуренция принимает сегодня чрезвычайно острые формы. Чтобы выжить в острой конкурентной борьбе, предприниматели используют различные методы. Одним из ведущих методов такой борьбы становится использование инновационных товаров, услуг и технологий. Защищенные патентами и лицензиями новые товары, услуги и технологии в меньшей степени подвержены конкуренции со стороны смежных предприятий. Это, в свою очередь, заставляет бизнесменов и правительства разных стран более внимательно относиться к развитию науки и к научно-технической деятельности. Передовые бизнесмены понимают, что именно научные результаты являются основными источниками инновационных идей, которые трансформируются в инновационные проекты.

Инвестирование в различные инновационные проекты требует проведения тщательного анализа существующих технологий. Из них нужно выбрать подходящие для рассматриваемого проекта. Помимо существующих технологий следует изучить и те, которые находятся в процессе разработки.

Как показывает проведенное нами исследование, изложенное в монографии [2], в горной промышленности внедрение нетрадиционных (геотехнологических, гидрометаллургических, бактериально-химических и др.) технологий разработки месторождений позволяет расширить минерально-сырьевую базу, а в ряде случаев и повысить эколого-экономическую эффективность добычи полезных ископаемых. Сущность геотехнологических методов добычи заключается в переводе твердого ископаемого в подвижное состояние (газ, расплав, раствор, гидросмесь), в осуществлении в недрах тепловых, массообменных, химических, гидродинамических процессов.

Добычу твердого полезного ископаемого можно осуществлять через скважины, а это позволит управлять процессом добычи с поверхности. Орудие труда — рабочий агент-растворитель, теплоноситель, окислитель и т.д. Подземное выщелачивание наиболее развито на урановых месторождениях как у нас в стране, так и за рубежом. Выщелачиванием окисленных руд или отвалов окисленных или сульфидных руд в США в настоящее время извлекается около 20 % всей выпускаемой меди [3].

Для выделения меди из полученных растворов на некоторых заводах США вместо цементации железом стали применять жидкостную экстракцию и электролиз. При современном уровне развития технологии жидкостной экстракции и электролиза существует 50 %-ная вероятность, что в следующие 25 лет выпуск меди по этой технологии по оптимистическому варианту может достигнуть 500 тыс. т/год, а по пессимистическому — 250 тыс. т/год. Приближается к опытно-промышленной проверке технология подземного выщелачивания свинца и цинка.

2.) Внедрение ресурсо- и энергосберегающих технологических процессов.

Одними из частных показателей природоемкости, отражающих эффективное использование ресурсов, являются энергоемкость и электроемкость продукции, которые позволяют прогнозировать объемы потребления энергии и своевременно выявлять проблемы обеспечения энергетической безопасности развития ГМК.

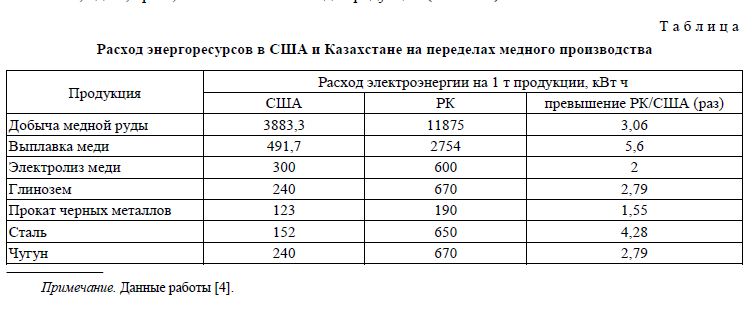

Горно-металлургический комплекс для производства промышленной продукции потребляет большое количество энергических ресурсов, в том числе электрической энергии. Например, в отечественной металлургической промышленности удельный расход энергоресурсов по сравнению с США выше от 1,5 до 5,5 раза, в зависимости от вида продукции (см. табл.).

На сегодняшний день электроемкость продукции ГМК превышает почти в 2 раза среднестрано-вой показатель. Наиболее электроемким является производство металлических изделий, при этом электроемкость продукции цветной металлургии имеет самый высокий показатель — 51,88 кВтч/тыс. тг.

Высокие значения энергоемкости и электроемкости продукции ГМК связаны со следующими факторами [5; 41]:

· высокий уровень электропотребления металлургическими предприятиями (54,6 % от общего электропотребления промышленности);

· устаревший парк технологического оборудования, о чем свидетельствует высокий износ основных производственных фондов (свыше 60 %);

· низкая энергоэффективность зданий приводит к большим потерям, то есть происходит повышенный расход тепло- и электроэнергии;

· многие производимые и импортируемые устройства не предусматривают использования энергосберегающих технологий и др.

В сложившихся условиях основными инструментами реализации политики снижения энергоемкости могут стать ценовая политика на энергоресурсы, экологические налоги, налоговые преференции на модернизацию энергоемкого оборудования. Снижение энергоемкости металлургической промышленности подразумевает [5; 43]:

· технологическую реструктуризацию производственных процессов, использование экологически безопасных энергоэффективных технологий;

· модернизацию парка энергогенерирующих мощностей;

· минимизацию потерь энергии при транспортировке и распределении, в том числе развитие возобновляемой энергетики для энергоснабжения предприятий.

В перспективе для внедрения энергосберегающих технологий ГМК необходимо разработать и утвердить бизнес-планы по поэтапной замене морально и физически устаревшего оборудования, наладить повсеместно раздельный учет расхода энергоресурсов, автоматизированной системы контроля и регулирования энергопотребления.

3. Повышение экологической безопасности и уменьшение негативного влияния металлургического производства на окружающую природную среду и общество.

Сегодня на горнодобывающих предприятиях Казахстана около 80 % отходов производства сбрасывается в хвосты и отвалы. Поскольку отходы горно-обогатительного и металлургического производств занимают огромные территории и являются источником экологического риска из-за попадания вредных составляющих в атмосферу, почву и воду, в сложившихся условиях особую актуальность приобретает проблема рационального использования недр, в частности, диверсификация производства горнодобывающих предприятий. В частности, к диверсификации производства горных предприятий можно отнести использование пустой породы от проходческих работ в закладку.

При выполнении технологических операций процесса добычи руды на подземных рудниках образуются следующие отходы производства [6]:

· горная порода, образующаяся при ведении горнопроходческих работ;

· технологический мусор;

· металлолом (черный и цветной);

· технологическая вода, образующаяся при ведении технологических операций (бурение шпуров, скважин, орошение горной массы, горных выработок и др.), и грунтовая вода, выделяющаяся при обнажении горных пород;

· образование вредных газов при ведении взрывных работ и от двигателей внутреннего сгорания самоходного оборудования;

· выброс в атмосферу пыли по воздуховыдающим стволам;

· выбросы в атмосферу пыли цементной от бетоно-закладочных комплексов (БЗК).

Как показывает практика работы отечественных горнорудных предприятий, в настоящее время наиболее негативное влияние на экологическую обстановку оказывает выданная и складированная на поверхностных отвалах пустая порода от проходческих работ. Поэтому в дальнейшем необходимо дополнить и уточнить методы определения эффективности утилизации породы от проходческих работ в закладку без выдачи ее на поверхность, в том числе ее доставки и возведения комбинированных закладочных массивов переменной прочности с использованием пустой породы с учетом горнотехнологических возможностей горнорудных предприятий и уровня экономической эффективности ее утилизации на основе законов рыночной экономики и с учетом воздействия горных работ на окружающую среду.

В будущем обеспечение экологической безопасности при освоении руд открытым способом возможно при своевременной рекультивации нарушенных земель, снижении выбросов и сбросов загрязняющих веществ в атмосферу и почву, проведении геодинамических наблюдений за движением земной поверхности и экологического мониторинга в период эксплуатации месторождений.

4. Развитие ресурсно-сырьевой базы цветной и черной металлургии.

В последние годы по мере исчерпания запасов руд черных и цветных металлов на богатых освоенных месторождениях остро стоит вопрос использования относительно бедных, забалансовых руд. В настоящее время промышленность ориентируется на относительно богатые по содержанию металлов руды, совершенно не обращая внимания на забалансовые руды, которые могут стать основной сырьевой базой на отдельных отрабатываемых месторождениях в самое ближайшее время и которые в огромных количествах скопились в отвалах. Это касается использования бедных руд на Донском ГОКе, где содержание хрома составляет 23-28 %, на Каражалском месторождении, где забалансовые руды с содержанием железа 30-45 % извлекаются из недр и складируются в отвалах, бедных медно-порфировых руд Саяка и Бощеколя с содержанием меди 0,3-0,5 % и т.д. [7].

В будущем на отдельных крупных месторождениях нужно увеличить масштабы внедрения методов вторичной отработки месторождения. Совместно со специалистами химико-металлургического направления необходимо продолжить исследования по созданию прогрессивной технологии кучного и подземного выщелачивания металлов из руд. Определенное значение будет иметь внедрение в практику действующих рудников эксплуатационных кондиций, что позволит улучшить технико-экономические показатели горных предприятий. Необходимо повысить комплексность освоения месторождений за счет улучшения рудоподготовки и управления качеством руд. На этой основе создадутся предпосылки для вовлечения в промышленное использование забалансовых и бедных руд.

Безусловно, важнейший источник удовлетворения потребности страны в сырье — это вторичные ресурсы. В силу большой значимости и специфики этого направления ресурсосбережения имеет место целесообразность рассмотрения его взаимосвязи с процессом производства. В дальнейшем рационализация ресурсопотребления должна осуществляться в двух основных направлениях:

· снижение удельного материалопотребления на основе совершенствования технологии и организации производства, усовершенствования техники, а также за счет повышения культуры потребления (концепция ограничения производственного потребления);

· повышение степени использования сырья за счет развития различных направлений малоотходного (безотходного) производства (стратегия экологизации).

Особенно безотходное производство может стать основой стратегии ограничения образования отходов, которое будет зависеть от решения научно-технических проблем. Это требует значительных затрат на проведение исследований и перестройку производства в масштабах целых отраслей.

5. Увеличение объема выпуска цветных, черных, редких и редкоземельных металлов, в том числе металлургической продукции высоких переделов.

Меры государственной поддержки развития горно-металлургического комплекса (ГМК) как одного из базовых отраслей экономики должны быть направлены на обеспечение сырьем с последующей переработкой и выходом на базовые металлы, производство высоких переделов с участием малого и среднего бизнеса.

Необходимо иметь в виду, что на современном этапе главной задачей горно-обогатительных и металлургических производств является минимизация поступления металлосодержащих отходов в отвалы за счет снижения потерь металлов на всех технологических циклах: от добычи и обогащения до металлургического передела.

Дело в том, что многокомпонентность — важное и всеобщее природное свойство минеральных ресурсов. Комплексная переработка минерального сырья, например, позволяет в цветной металлургии страны извлекать из него, помимо 8-12 профилирующих химических элементов, еще 62-66 дополнительных [8].

Комплексное использование сырья предусматривает извлечение всех компонентов и утилизацию агрегатно-минеральной основы сырья. Причем проблема комплексного использования минеральных ресурсов относится к числу перманентных, объем которой с течением времени не уменьшается и рамки задач не сужаются. Одни задачи со временем последовательно сменяются другими, поэтому, несмотря на возрастающие масштабы их решения, проблема будет сохранять актуальность и требовать поиска и разработки новых методов, путей и форм.

Развитие ассортимента основной и дополнительной продукции металлургических предприятий.

При производстве основной продукции металлургических, горнодобывающих и обогатительных производств остро стоит проблема утилизации отходов. Так, в отвалах горных предприятий цветной металлургии сосредоточены силикаты, корунд, магнезит, хромит и другие соединения. Значительная их часть — основа природных формовочных материалов, имеющих высокую термическую стойкость, инертность к расплаву, механическую прочность.

Поскольку отходы горного производства по качественному составу близки к породам традиционных видов нерудного сырья для получения ассортимента строительных материалов, широкое вовлечение их в производство позволит исключить несанкционированные разработки месторождений общераспространенных полезных ископаемых.

Отходы обогащения полезных ископаемых по физическим свойствам наиболее близки к эоловым пескам, для которых характерна бесструктурность, легкая развеваемость, сравнительно высокая водопроницаемость и малая влагоемкость. Однако из-за содержания в них определенного количества недоизвлеченных основных минеральных составляющих необходимо проведение предварительного геолого-эколого-экономического изучения таких отходов и их возможного использования.

Основная цель такого подхода заключается в определении не только минерально-сырьевой ценности, но и степени возможного обострения негативного воздействия техногенного объекта, к которому окружающая среда и человек уже адаптировались. Сегодня целесообразность комплексного освоения техногенных ресурсов горно-металлургического производства определяется дефицитностью данного вида сырья, спросом и потреблением в республике и странах СНГ и обусловливается экономической эффективностью производства стройматериалов, закладки выработанного пространства и т. д.

При этом обязательно должны учитываться факторы возможных изменений окружающей среды при повторной разработке техногенных минеральных образований, наличия производственных мощностей по переработке техногенного сырья или необходимости строительства дополнительных цехов.

В заключение хотелось бы подчеркнуть, что при разработке рудных месторождений полезных ископаемых все биосферные показатели воздействия их освоения могут быть установлены путем использования данных космических съемок. Изучение этой работы требует взвешенной оценки средовых отношений «производство-биосфера». Для выполнения такой задачи больше внимания следует уделять ретроспективным снимкам, полученным в результате ранее произведенных космических съемочных работ. Ценным свойством космических съемок является единовременность выполнения съемки обширных территорий, что дает возможность изучения связи компонентов ландшафта и хозяйственной деятельности человека при освоении месторождений. Сравнение данных ранее выполненных работ с данными текущих съемок позволит провести эффективный контроль за окружающей средой, установить все уровни ожидаемых изменений и определить дальнейшие направления их развития. Благодаря этим преимуществам космическая фотосъемка становится важным инструментом исследования и контроля окружающей природной среды, базой построения и прогноза развития отношений «производство - биосфера» на ближнюю и дальнюю перспективы.

Комплексное освоение недр для горных наук представляет собой базовое понятие. Вместе с тем оно рассматривается как учение и важное направление практической деятельности. Здесь находят взаимосвязь все основные отрасли горных знаний и направления исследований.

Развитие комплексного освоения недр осуществляется этапами, приуроченными к определенным периодам времени.

На первом этапе оно как научное направление и одновременно актуальная проблема было выдвинуто и описано впервые академиком А.Е. Ферсманом еще в 1932 г. Комплексное освоение с позиций государственной значимости раскрыто и обосновано академиками А.В. Сидоренко и Н.В. Мельниковым в конце 60-х — начале 70-х гг. Цель такого освоения состояла в укреплении минерально-сырьевой базы страны, что предполагало производство максимально широкой номенклатуры товарной продукции на основе повышения полноты и экономической эффективности извлечения полезных ископаемых в процессах их добычи и переработки.

В 1982 г. академик М.И. Агошков положил начало второму этапу развития понятия комплексного освоения недр. Им предложена классификация ресурсов земных недр по шести группам. В ней были обобщены имевшиеся на то время знания о ресурсном потенциале недр и технологических способах их освоения. С учетом этого комплексное освоение раскрыто с двух позиций: полного использования осваиваемых георесурсов (не только полезных ископаемых) и сочетания применяемых в процессе освоения существенно различных способов. Имелось в виду, что на этой основе может быть достигнут оптимальный народно-хозяйственный и социальный эффект от промышленного освоения ресурсов недр.

Академик К.Н. Трубецкой в 1990 г. развил данное представление. Он ввел новые понятия: «реально выявленные ресурсы недр», «потенциальные георесурсы», «ресурсовоспроизводящие функции горного производства» и «ресурсовоспроиз- водящие геотехнологии». Это позволило на третьем этапе включить в представление о комплексном освоении еще и процессы создания новых ресурсов недр, в том числе путем перевода потенциальных ресурсов (т. е. не полностью выявленных и оцененных) в реальные. Для этого необходимо изменение условий залегания минеральных образований, их качества, а также параметров, сроков формирования и состояния выработанного пространства.

Есть основания предположить, что следующий, четвертый этап развития комплексного освоения недр будет отличаться от предыдущих включением в состав ресурсов недр нового по содержанию экологического ресурса. Его сохранение, предотвращение сверхнормативного расходования, восстановление в необходимых параметрах — все это как целенаправленная деятельность по формированию в массивах горных пород участков с заданными свойствами с целью сохранения экологической функции недр должно рассматриваться в качестве нового вида их освоения в дополнение к известному перечню видов.

Список литературы

1. Уманец В.Н., Бугаева Г.Г., Завалишин В.С. и др. Перспективы освоения техногенных месторождений Казахстана // Научно-техническое обеспечение горного производства: Сб. науч. тр. ИГД им. Д.А.Кунаева. — Алматы: ИГД им. Д.А.Кунаева, 2002. — Т. 63. — С. 153-160.

2. Каренов Р.С. Эколого-экономическая и социальная эффективность геотехнологических методов добычи полезных ископаемых. — Караганда: Изд-во КарГУ, 2011. — 366 с.

3. Каганович С.Я. Воспроизводство минерально-сырьевой базы. — М.: Недра, 1991. — С. 103.

4. Энергетика и топливные ресурсы Казахстана. — 2009. — № 1. — С. 6.

5. Галиев С., Жумабекова С. Анализ потребления ресурсов на предприятиях горно-металлургического комплекса Республики Казахстан // Промышленность Казахстана. — 2011. — № 4(67). — С. 38-43.

6. Крупник Л.А., ШапошникЮ.И., Шапошник С.Н. Диверсификация производства горнорудных предприятий // Горный журнал Казахстана. — 2006. — № 4. — С. 7-10.

7. Абдулин А.А. Рациональное комплексное использование минерально-сырьевых ресурсов в народном хозяйстве Казахстана // Комплексное использование минерального сырья. — 1989. — № 4. — С. 7.

8. Омарова Б.А. Системное представление научных проблем комплексного освоения ресурсов недр и комплексного использования минерального сырья // Вестн. НАН РК. — 2007. — № 5. — С. 124.

|

|

|