|

турбогенераторной установки»

|

|

|

|

5.1. Цель работы

Цель работы: закрепление студентами теоретических знаний, изучение состава, конструкции, схем и взаимодействия элементов паровой турбогенераторной установки.

5.2. Описание установки

Турбогенераторная установка служит для снабжения судовых механизмов и устройств электроэнергией и состоит из парового котла с вспомогательными котельными механизмами, турбогенератора и конденсатора с вспомогательными механизмами машинного отделения.

В лаборатории турбин и вспомогательных механизмов расположены:

1. Турбогенератор, состоящий из паровой турбины, редуктора и электрогенератора.

2. Конденсационная установка, состоящая из конденсатора, эжектора, конденсационного насоса с электроприводом (циркуляционный насос с электроприводом находиться возле брызгательного бассейна с охлаждающей водой).

3. Водоподогреватель.

4. Электрощит и нагрузочный реостат.

5.3. Назначение и характеристика элементов установки

5.3.1. Турбогенератор – предназначен для преобразования потенциальной энергии пара в механическую работу турбины с последующим ее преобразованием в электрическую.

| Номинальная мощность | 150 кВт. |

| Максимальная 2-часовая мощность | 187 кВт. |

| Температура свежего пара | 476 К (203 оС). |

| Давление свежего пара | 1,6 МПа. |

| Противодавление | 0,016 МПа. |

| Частота вращения ротора турбины | 110 с-1. |

| Род тока | постоянный. |

| Напряжение | 120/240 В. |

| Частота вращения ротора генератора | 20 с-1. |

При работе на вакуум фирма «Вортингтон» гарантирует при мощности 150 кВт расход пара 1500 кг/час. Масса агрегата 6976 кг.

5.3.2. Конденсатор - служит для конденсации отработанного пара и создания разрежения за турбиной. Состоит из стального корпуса, чугунных водяных камер, латунных трубных досок, медноникелевых трубок и конденсатосборника с указанием уровня.

|

|

|

Конденсатор одноходовой по пару и 2-ходовой по охлаждающей воде.

5.3.3. Эжектор - (пароструйный воздушный насос) служит для поддержания вакуума в конденсаторе путем отсоса воздуха, попадающего в конденсатор с паром или через неплотности установки. Работает на принципе подсоса воздуха к быстродвижущейся струе пара.

Эжектор 2-ступенчатый, что позволяет создать большее разрежение: 2-секционный, что повышает надежность (каждая секция может работать самостоятельно).

Пар, подаваемый в сопло эжектора, а также пар, частично увлеченный из конденсатора вместе с воздухом, конденсируется в эжекторе на трубах, через которые прокачивается конденсат главного пара. При этом конденсат подогревается, таким образом теплообменник эжектора служит первой ступенью подогрева питательной воды.

5.3.4. Конденсатный насос центробежного типа приводится во вращение электродвигателем. Служит для откачивания конденсата из конденсатора.

5.3.5. Водоподогреватель служит для регенеративного подогрева питательной воды паром, отбираемым после одной из ступеней турбины. Вода проходит по u-образным трубам, концы которых развальцованы в трубной доске, пар - между трубок. Конденсат греющего пара направляется в конденсатор турбины.

5.4. Схема установки. Трубопроводы

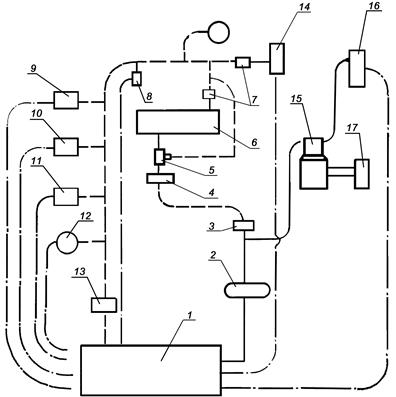

Свежий пар от главного паропровода направляется к турбогенератору и эжектору (рисунок 5.1).

|

1 – паровая турбина; 2 – редуктор; 3 – электрогенератор; 4 – эжектор; 5 – конденсатор; 6 – электроциркуляционный насос; 7 – электроконденсатный насос; 8 – водоподогреватель

Рисунок 5.1 - Схема паровой турбогенераторной установки

с электрическим приводом циркуляционного и конденсатного насоса

Отработанный пар турбогенератора поступает в конденсатор.

|

|

|

В конденсатор поступает также конденсат пара эжектора и греющего пара водоподогревателя.

Из конденсатора вода откачивается конденсатным насосом и через теплообменник эжектора и водоподогревателя (или минуя его) на-

правляется в котельное отделение.

Напорная и всасывающая стороны конденсатного насоса соединены перемычкой с вентилем. Открытием вентиля вручную регулируется уровень в конденсатосборнике.

Пар, отбираемый из турбины после двухвенечного регулировочного колеса, используется для подогрева воды в водоподогревателе.

Охлаждающая вода прокачивается через конденсатор циркуляционным насосом и затем охлаждается в брызгальном бассейне.

Расход пара на турбогенератор замеряется с помощью диафрагмы, установленной на паропроводе.

Общий расход пара на установку (в том числе и на эжектор) может быть определен путем замера расхода питательной воды мерным баком, расположенном в котельном отделении.

5.5. Описание конструкции турбины

Продольный разрез однокорпусной активной турбины представлен на рисунке 5.2.

5.5.1. Корпус турбины отлит из стали и имеет горизонтальный разъем. Внутри корпуса имеется 2 прохода для пара дроссельного клапана к сопловому обводу: один - к регулирующим соплам, второй - к перегрузочному соплу. Передняя опора корпуса гибкая, задняя - неподвижная.

5.5.2. Ротор состоит вала, 2-х дисков ступени скорости и шести дисков ступеней давления.

Каждый диск насажен в горячем состоянии и закреплен шпонкой на валу.

5.5.3. Сопла первой ступени обработаны в сопловом ободе, который крепится винтами к корпусу турбины.

5.5.4. Диафрагмы с залитыми лопатками изготовлены разъемными по горизонтали. Наружная обойма диафрагмы имеет буртик, входящий в выточку корпуса. Центральное отверстие диафрагмы снабжено угольным уплотнительным кольцом.

5.5.5. Наружные уплотнения вала (угольные) предусмотрены там, где вал выступает из корпуса турбины. Уплотнительные коробки, где расположены угольные элементы колец, разъемные по горизонтали.

5.5.6. Подшипники скольжения, воспринимающие вес ротора (опорные), имеют бронзовые вкладыши; залитые внутри баббитом. Нижняя половина вкладыша входит своими заплечиками в углубления корпуса подшипника, верхняя - в углубления крышки.

|

|

|

5.5.7. Упорный подшипник фиксирует ротор в осевом направлении. Состоит из 2-х пар упорных сегментов, размещенных с обеих сторон упорного гребня ротора, двух основных колец и двух упорных обойм.

Упорные сегменты фиксируются на основных кольцах с помощью штифтов, основные кольца передают осевое усилие через упорные обоймы корпусу турбины.

Между упорными обоймами и выточками корпуса размещается набор стальных прокладок. Зазор регулируется добавлением или удалением этих прокладок с одного конца подшипника на другой. Масло для смазки входит снизу, заполняет подшипник и выходит сверху, затем через углубления, сделанные в корпусе, спускается обратно в масляный бак.

5.5.8. Соединительная муфта, установленная между турбиной и редуктором, полужесткая, зубчатого типа.

5.5.9. Масляная система, схематически изображенная на рисунке 5.3.

Масло в систему регулирования подается под давлением 0,34МПа, в систему смазки - 0,042-0,055МПа. Снижение давления до указанного осуществляется редукционным клапаном.

На главной магистрали системы смазки установлен фильтр, имеющий 2 параллельные секции, из которых одна находится в работе, а вторая может быть заменена без остановки турбины.

Масляный насос шестеренчатого типа приводится в движение от вала турбины через червячную передачу.

Для смазки подшипников перед пуском турбины используется ручной насос.

Для охлаждения масла применяется двухоборотный маслоохладитель. Охлаждающая вода проходит через латунные трубки, а масло - между трубками.

Резервуар для масла расположен на фундаментной плите, имеет вместимость 113 литров. Для контроля уровня масла используется масломерный щуп.

|

1- масляный бак; 2 – масляный насос; 3 – предохранительный клапан Р = 0,34 МПа; 4 – фильтр; 5 – 3х ходовой клапан; 6 – маслоохладитель; 7 – контрольный клапан; 8 - предохранительный клапан Р = 0,055 МПа; 9 – подшипник носовой; 10 – подшипник кормовой; 11 – подшипник редуктора зацепления; 12 – аварийный выключатель пониженного давления; 13 – подшипник генератора; 14 – ручной масляный насос; 15 – выключ. клапан; 16 – масляный выключ. паровыпускной клапан; 17 – силовой поршень; 18 – переключ. клапан

|

|

|

Рисунок 5.3 - Схема масляной системы

5.5.10. Регулирование турбины - дроссельное, предусматривает поддержание постоянного числа оборотов ротора при изменяющейся нагрузке и включает в себя:

- регулятор центробежного типа, который приводится в действие через червячную передачу от вала турбины;

- золотник, направляющий силовое масло к той или другой стороне поршня сервомотора;

- рычажную передачу от регулятора к золотнику;

- сервомотор, перемещающий дроссельный клапан;

- дроссельный клапан, регулирующий подачу пара к соплам.

5.5.11. Безопасность работы обеспечивается прекращением доступа пара в турбину быстрозапорным клапаном в следующих случаях:

а) при повышении частоты вращения сверх допустимой;

В этом случае регулятор предельной частоты вращения бойкового типа, воздействуя через рычаги на масляный выключатель, закрывает дроссельный клапан;

б) при повышении величины противодавления:

- свыше 0,1 МПа подает сигнал предупредительный клапан,

- свыше 0,14 МПа выключающий механизм, состоящий из датчика мембранного типа и системы рычагов, освобождает быстрозапорный клапан;

- свыше 0,17 МПа предохранительный клапан стравливает в атмосферу отработанный пар;

в) масляный предохранительный клапан расположен в устройстве маслопровода и стравливает масло обратно в бак при превышении давления масла сверх 0,35 МПа;

г) сигнальный контактор мембранного типа вмонтирован в трубопровод смазки подшипников и при падении давления масла замыкает электроцепь к звуковому аварийному сигнализатору;

д) механизм, автоматически выключающий агрегат из действия в случае понижения давления масла, сильфонного типа, расположен со стороны паровпуска в турбину. При понижении давления масла до 0,02 МПа сильфон, перемещаясь, через систему рычагов освобождает масляный выключатель, что ведет к закрытию быстрозапорного и дроссельного клапанов.

5.6. Оформление отчета

Отчет должен содержать краткую характеристику элементов установки, схему и описание трубопроводов, описание конструкции турбины, ее масляной системы, системы регулирования и защиты.

5.7. Контрольные вопросы

1. Каково назначение элементов установки?

2. Каков путь рабочего тела от котла и до теплого ящика?

3. Каковы конструктивные особенности элементов паровой турбины?

4. Как работает система регулирования и защиты турбинного агрегата?

5. Каково назначение элементов масляной системы, путь масла?

|

|

|

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Сизых В.А. Судовые энергетические установки: Учебн./ В.А. Сизых. -М.: РосКонсульт: МГАВТ, 2003. – 264 с.

2. Овсянников М.К. Судовые дизельные установки: Справочник/ М.К. Овсянников, В.А. Петухов. – Л.: Судостроение, 1985. – 257 с.

3. Артемов Г.А. Судовые установки с газотурбинными двигателями /Г.А. Артемов, В.М. Горбов, Г.Ф. Романовский. – Николаев: УГМТУ, 1997. – 204 с.

4. Артемов Г.А. Судовые энергетические установки /Г.А. Артемов, В.П. Волошин, Ю.В. Захаров, А.Я. Шквар. – Л.: Судостроение, 1987. – 355 с.

5. Лисняк Ю.А. Техническая эксплуатация систем СЭУ: Учеб. пособие/ Ю.А. Лисняк, В.Н. Литошенко. – Севастополь: Изд-во СевНТУ, 2005. - 136 с.

|

|

|