|

судовых дизельных установок

|

|

|

|

составление

принципиальных схем систем

судовых дизельных установок

|

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

по выполнению чертежей систем СЭУ

в курсовых проектах и работах

по дисциплинам «Судовая энергетика» и

«Эксплуатация СЭУ и безопасное несение

машинной вахты»

для студентов всех форм обучения

по направлению 6.070104 «Морской и речной транспорт»

специальности

«Эксплуатация судовых энергетических установок»

Севастополь

УДК 629.12.03(078.8)

Составление принципиальных схем систем судовых дизельных установок. Методические указания по выполнению чертежей систем СЭУ для курсовых проектов и работ по дисциплинам «Судовая энергетика» и «Эксплуатация СЭУ и безопасное несение машинной вахты» для студентов всех форм обучения по направлению 6.070104 «Морской и речной транспорт» специальности «Эксплуатация судовых энергетических установок»/ Сост. Ю.А. Лисняк. –Севастополь: Изд-во СевНТУ, 2010. –40 с.

Цель методических указаний: предоставить студентам, которые обучаются по направлению 6.070104 «Морской и речной транспорт», изложение основных руководящих материалов по комплектации и выполнению чертежей принципиальных схем систем СЭУ при выполнении курсовых проектов и курсовых работ по дисциплинам «Судовая энергетика», «Эксплуатация СЭУ и безопасное несение машинной вахты»

Методические указания утверждены на заседании кафедры ЭМСС протокол № 14 от «29 июня» 2010 г.

Рецензент: Бурков Д.В., к.т.н., доцент кафедры ЭМСС

СОДЕРЖАНИЕ

| Перечень условных обозначений и сокращений ……………..… | |

| Введение………………………………………………………...…. | |

| 1 Назначение и классификация систем СЭУ ……………..…… | |

| 2 Топливные системы……………………………………..……... | |

| 3 Системы смазки……………………………………………...…. | |

| 4 Системы охлаждения………………………………………....... | |

| 5 Системы сжатого воздуха…………………………………..….. | |

| Библиографический список………………………………………. | |

| Приложение А. Обозначения условные графические в схемах... |

Перечень условных обозначений и сокращений

|

|

|

ВОД – высокооборотный двигатель;

ВПК – вспомогательный паровой котел;

ГД – главный двигатель;

ДВС – двигатель внутреннего сгорание;

ДГ – дизель-генератор;

МО – машинное отделение;

МОД – малооборотный двигатель;

МРС РФ – морской Регистр судоходства РФ;

СДУ – судовая дизельная установка;

СОД – среднеоборотный двигатель;

СЭУ – судовая энергетическая установка;

ТНВД – топливный насос высокого давления;

ТНВД – топливный насос высокого давления;

ФГО – фильтр грубой очистки;

ФТО – фильтр тонкой очистки.

ВВЕДЕНИЕ

Цель методических указаний дать представление об основных руководящих материалах по комплектации и выполнению чертежей принципиальных схем систем СЭУ при выполнении курсовых работ и проектов.

Системы СЭУ объединяют главные и вспомогательные механизмы в единый энергетический комплекс. От их оптимальной комплектации вспомогательными механизмами, запорной и регулирующей арматурой, а также элементами контроля и автоматического управления во многом зависит эффективность и надежность технической эксплуатации СЭУ.

Для более доступного изложения в методических указаниях принято традиционное в судостроении деление систем на подсистемы (трубопроводы). При выполнении заданных в курсовых работах и проектах принципиальные схемы систем должны включать все их подсистемы.

Настоящие методические указания рассматривают следующие основные системы СДУ: топливные, смазки, охлаждения и сжатого воздуха.

|

|

|

Рассмотренные в качестве примеров схемы трубопроводов систем даны в упрощенном виде и носят принципиальный характер (на них показаны основные элементы, зачастую без их дублирования), необходимый для уяснения работы системы.

В действительности системы СЭУ значительно сложнее, имеют дублирующее оборудование и участки трубопроводов, переключающую арматуру и приборы контроля и регулирования температур и давлений рабочих сред.

1 Назначение и классификация СИСТЕМ СЭУ

Системой СЭУ называется совокупность специализированных трубопроводов с механизмами, аппаратами, устройствами и приборами, предназначенными для выполнения определенных функций, обеспечивающих нормальную эксплуатацию СЭУ. Иногда ее называют механической системой (в отличие от общесудовой). В состав системы входят трубопроводы (трубы, фасонные части, арматура, соединения, компенсаторы), аппараты (очистные, теплообменные, различного назначения), устройства, емкости (цистерны, баки, баллоны, ящики) и приборы (манометры, вакуумметры, термометры, расходомеры). К очистным аппаратам относятся фильтры грубой и тонкой очистки, фильтрационные установки, центробежные и статические сепараторы, отделители. Теплообменные аппараты по назначению подразделяются на подогреватели, охладители, испарители и конденсаторы.

К аппаратам различного назначения относятся глушители шума на входе в двигатели и выходе из них, искрогасители выпускных газов судовых двигателей и гомогенизаторы.

В конкретную систему может входить только часть перечисленного оборудования.

Системы СЭУ классифицируют по назначению (а значит, и по рабочей среде): топливные, масляные, водяного охлаждения (забортной и пресной водой), воздушно-газовые (подвода воздуха для горения топлива, сжатого воздуха, газовыпуска судовых котлов и дизелей), конденсатно-питательные и паровые. Паровая система, например, включает в себя ряд трубопроводов: главного, отработавшего и вспомогательного пара, продувания котлов, уплотнения и отсоса пара и др. Системы одного наименования могут отличаться по составу, если они предназначены для обслуживания различных двигателей.

2 Топливные системы

|

|

|

Топливные системы предназначены для приема, хранения, перекачивания, очистки, подогрева и подачи топлива к двигателям и котлам, а также для передачи топлива на берег или на другие суда.

В связи с обширностью выполняемых функций топливная система подразделяют на ряд самостоятельных подсистем (трубопроводов). Кроме того, часто в СЭУ используют несколько сортов топлива и в этом случае предусматривают самостоятельные трубопроводы для каждого из видов топлива, например дизельного, тяжелого, котельного. Все это усложняет систему.

2.1 Приемоперекачивающий топливный трубопровод

Выполняет следующие функции:

¾ прием и выгрузку топлива во время стоянки судна;

¾ прием и выгрузку топлива в море на ходу судна;

¾ перекачивание топлива между цистернами;

¾ предотвращает перелив топлива через головки воздушных труб при его перекачивании или приеме на судно.

Указанные операции могут осуществляться одновременно с подачей топлива к двигателям и котлам.

Кроме того, приемоперекачивающий трубопровод используют для ликвидации крена и дифферента судна при аварийных ситуациях или для устранения в необходимых случаях крена и дифферента, возникающих при расходовании топлива.

Прием топлива на судно осуществляется с помощью внесудовых средств береговых или плавучих бункеровочных баз. Для этого на главной палубе или под нею прокладывают постоянный трубопровод с приемными отростками, выведенными в специальные приемные станции, отделенные от других помещений. Как правило, приемные станции размещают в средней части судна вблизи устройства для приема жидких грузов по обоим бортам судна, а на танкерах — в районе грузовых станций.

Станции приема топлива оборудуют фильтром предварительной очистки (или грязевой коробкой), измерительным устройством (нефтемером), а также термометрами и манометрами. Топливо подают на судно по шлангам, плотно соединенным с патрубками системы с помощью специального замка, струбцин или штуцеров. Топливо может быть принято с любого борта.

|

|

|

Основную магистраль приемного трубопровода рекомендуется проводить прямолинейно.

Если на судне используется несколько сортов топлив, то для каждого из них можно предусматривать автономные приемные и перекачивающие трубопроводы; допускается прием разных сортов топлива по единому трубопроводу.

При заполнении цистерн запаса не допускается перелив через головки воздушных труб. Контроль осуществляется одним из трех способов: по переливным трубам, по воздушно-переливным трубам и по контрольным цистернам (рисунок 2.1).

Контрольные цистерны оборудуют световой и звуковой сигнализацией, которая срабатывает при заполнении цистерны до определенного уровня, а также устройством для постоянного наблюдения за наполнением цистерны. После заполнения в цистернах должно оставаться свободное пространство, позволяющее производить прием топлива при максимальной его подаче в течение 5 мин.

Для перекачивания топлива из цистерны в цистерну и для выдачи его на берег служат топливоперекачивающие насосы. По конструкции они бывают винтовые и шестеренные. Количество насосов определяют в зависимости от состава СЭУ и должны обеспечивать их резерв. Рекомендуется предусматривать насосы для каждого сорта топлива.

а — по переливным трубам; б — по воздушно-переливным трубам;

1 — трубопровод от внесудовых средств; 2 — переливная труба;

3 —переливная цистерна; 4 — трубопровод к топливоперекачивающим насосам

Рисунок 2.1 – Схема приема топлива в цистерны запаса

с различными способами контроля уровня

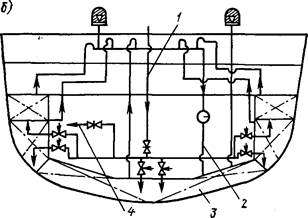

На рисунке 2.2 показана принципиальная схема приема, перекачивания и выдачи моторного топлива крупнотоннажного судна с МОД.

Прием топлива на судно производится приемными станциями левого и правого бортов через фильтр предварительной очистки. Каждый приемный трубопровод оборудован клинкетной задвижкой и приборами. Основной запас топлива хранится в бортовых и днищевых цистернах тяжелого топлива. В состав системы входит и переливная цистерна. Приборы позволяют осуществлять дистанционный контроль уровня в цистернах запаса топлива, который ведется из ЦПУ. Предусмотрен и местный контроль уровня заполнения цистерн с помощью указательных колонок и разметок.

Перекачивание топлива из одних цистерн в другие, заполнение отстойной цистерны и цистерны котельного топлива, а также выдача его на берег и другому судну осуществляется винтовым топливоперекачивающим насосом, на приемном трубопроводе которого установлен фильтр грубой очистки.

1 - цистерны моторного топлива; 2 - трубопровод продувания; 3 - переливная труба;

|

|

|

4 — патрубки приема топлива; 5- труба к цистерне сбора протечек топлива; 6 — цистерна сбора протечек топлива и масса; 7 - цистерна моторного топлива, переливная;

8 — цистерна запаса топлива; 9 — труба к сепараторам; 10 — насос перекачивания моторного топлива; 11— цистерна моторного топлива, отстойная; 12— труба из цистерны запаса топлива; 13— труба в расходную цистерну; 14— труба в цистерну сбора протечек топлива и масла; 15— насос перекачивания протечек топлива; 16 - цистерна котельного топлива; 17 - труба к цистерне вод, загрязненных нефтепродуктами

Рисунок 2 – Принципиальная схема трубопроводов приема,

перекачивания и выдачи моторного топлива ДУ с МОД

Осушение цистерны протечек топлива и масла производится шестеренным электронасосом или ручным насосом путем перекачивания в цистерну котельного топлива или в цистерну вод, загрязненных нефтепродуктами. Эти же насосы можно использовать и для перекачивания дизельного топлива. Система оборудована трубопроводом для сбора протечек топлива от фильтров и кранов взятия проб.

2.2 Цистерны

Для хранения жидкого топлива на судне служат топливные цистерны, которые по конструкции делят на корпусные и вкладные. Корпусные цистерны образованы элементами корпусных конструкций: обшивкой, вторым дном, переборками судна. Вкладные цистерны представляют собой самостоятельную сварную металлическую конструкцию. Размеры и форма определяются назначением и местом их установки на судне.

По назначению различают следующие судовые цистерны:

¾ основного запаса;

¾ аварийного запаса;

¾ расходные;

¾ отстойные;

¾ переливные;

¾ сточные грязного топлива и отходов сепарации.

Цистерны основного запаса обычно располагают в бортовых отсеках, диптанках и в междудонном пространстве, в виде нескольких цистерн с симметричным расположением относительно диаметральной плоскости судна и равных по объему. Общая вместимость цистерн для каждого вида топлива зависит от автономности плавания и определяется расчетом.

Цистерны аварийного запаса топлива, не требующего подогрева, предусматривают на судах неограниченного района плавания и размещают вне двойного дна. Их вместимость должна быть не менее суточного запаса топлива на энергетическую установку.

Расходные цистерны, служащие для хранения топлива, подготовленного для двигателя, располагают в бортовых отсеках, диптанках. Обычно их изготовляют вкладными. Расходные цистерны для высоковязких топлив снабжают паровыми змеевиками. На судне с одним главным двигателем обычно устанавливают две расходные цистерны на каждый вид топлива. Для создания подпора для топливоподкачивающего насоса и обеспечения бесперебойной подачи топлива к двигателю, особенно при сильной качке судна, расходные цистерны располагают по высоте над двигателями, исключая попадание случайных протечек топлива на двигатель.

Отстойные цистерны предназначены для предварительного отстоя топлива, во время которого из него выпадают твердые частицы и осаждается вода. Их размещают вблизи расходных цистерн одинаковой с ними вместимости. Отстойные (по разным бортам судна) и расходные цистерны (спаренные) при работе двигателя могут быть подключены последовательно: когда топливо расходуется из первой, во второй осуществляется его отстой.

Переливные цистерны служат для приема в них топлива, переполняющего цистерны, расположенные выше двойного дна, при их заполнении или при перекачивании топлива из одних цистерн в другие. Переливные цистерны изготовляют корпусными и вкладными, но располагают на судне как можно ниже: в двойном дне или под настилом пола машинного отделения.

Сточные цистерны предназначены для сбора утечек через неплотности топливных насосов, форсунок, поддонов вкладных цистерн, фильтров, системы автоматики и другого оборудования.

Цистерну грязного топлива устанавливают для сбора отстоя воды и шлама из фильтров, отстойных и расходных цистерн.

Цистерна отходов сепарации служит для сбора грязи и смолистых веществ топлива при работе самоочищающихся сепараторов.

Цистерны грязного топлива, сточные и отходов сепарации располагают в междудонном отсеке и соединяют трубопроводами с поддонами механизмов и другими местами утечек, откуда собирается шлам и обводненное топливо.

Топливные цистерны (отсеки) двойного дна. Каждая топливная цистерна должна быть оборудована воздушными трубами, измерительными устройствами, лазами для осмотра и очистки, а цистерны тяжелого топлива – еще и змеевиками-подогревателями для общего и местного подогрева топлива.

Воздушные трубы выводят из верхних точек цистерн на верхнюю или другие палубы выше палубы переборок в удобные и безопасные в пожарном отношении места. Концы воздушных труб снабжают противопожарными сетками, а при опасности их заливания забортной водой на трубах устанавливают невозвратные шаровые клапаны.

Для измерения количества топлива в цистернах двойного дна обычно используют измерительные трубы с размеченными для каждой цистерны футштоками. Измерительные трубы цистерн, расположенных вне машинно-котельных отделений, выводят на открытую палубу, а измерительные трубы цистерн, расположенных в районе машинного и котельного отделений, выводят под настил и снабжают непроницаемыми запорными приспособлениями, которые предохраняют судно от затопления через измерительные трубы в случае пробоины в корпусе в районе цистерны. Цистерны изготовляют герметичными, во избежание попадания в них воды.

Переливные и сточные цистерны оборудуют световой и звуковой предупредительной сигнализацией по верхнему уровню топлива.

К верхней части цистерн подводят трубопровод насыщенного пара давлением до 0,5 МПа, служащий для пропаривания перед очисткой и для тушения пожара в цистернах.

2.3 Трубопровод топливоподготовки

Топливо, находящееся в цистернах судового запаса, может загрязняться и обводняться, что приводит к изменению его физико-химических свойств. На судне содержание воды в топливе составляет 2,5 % и более. При сильном волнении моря вода находится во взвешенном состоянии

Содержание в топливе воды (до 2 %), находящейся в мелкодисперсном состоянии, практически не оказывает вредного влияния на работу дизелей.

Для надежной работы топливной аппаратуры двигателей необходимо улучшать качество топлива путем предварительной его подготовки.

Рекомендуется топливоподготовку на судне проводить комплексно, начиная от приема топлива на судно и кончая подачей его в двигатель. В связи с этим всю систему топливоподготовки можно условно разделить на четыре участка:

¾ приема топлива на судно;

¾ длительного хранения топлива (запасные цистерны и трубопроводы перекачивания топлива из одной цистерны в другую с топливоперекачивающими насосами);

¾ комплексной обработки топлива и суточного хранения в отстойных и расходных цистернах;

¾ подготовки топлива перед его подачей в двигатель.

Любое топливо поступает с береговой базы через фильтры грубой очистки, а тяжелое топливо еще и подогретым.

При отстаивании на дно цистерны осаждаются под действием гравитационных сил механические примеси и вода, содержащиеся в топливе. Для эффективности отстаивания высоковязких топлив их вязкость понижают путем подогрева: моторных топлив до 40, мазутов до 50—60 °С. Отстоявшееся топливо подают на сепарацию — следующий этап топливоподготовки.

Маловязкое топливо из танков основного запаса подается в отстойные цистерны, а затем после отстоя – к фильтрам и далее к центробежным сепараторам, в которых последовательно очищается от воды и механических примесей.

Сепарация – наиболее распространенный способ очистки топлив от механических примесей и воды. Сепарацией можно удалить из топлива металлические частицы размером более 1 мкм, неметаллические частицы размером 2…3 мкм и значительно снизить содержание воды (до 0,02 %).

Сепарированное топливо поступает либо в цистерны сепарированного топлива, либо непосредственно в расходные цистерны. Пополнение расходных цистерн осуществляется из цистерн сепарированного топлива с помощью топливоперекачивающих насосов.

Однако сепарация высоковязких топлив сопровождается потерями горючей части – тяжелых компонентов и асфальтосмолистых веществ (например, при сепарации мазутов потери топлива могут составлять 3—4%). Это приводит к повышенному расходу топлива на установку, усложняет ее эксплуатацию и требует решения вопроса об использовании в СЭУ отходов сепарации (шлама). Тяжелое топливо требует более обстоятельной подготовки. Как уже отмечалось, его необходимо подогревать на всех участках топливной системы.

Гомогенизация топлива. Из танков основного запаса высоковязкое топливо забирается специальным насосом высокого давления (20... 25 МПа) и нагнетается в гидродинамический гомогенизатор. Если на судне установлен гомогенизатор другого типа, то топливо к нему подается обычным топливоперекачивающим насосом. От гомогенизатора топливоперекачивающим насосом оно направляется к подогревателю или к цистерне предварительного подогрева и, пройдя через фильтр, поступает на очистку к центробежным сепараторам (или фильтрационной установке). Очищенное от воды и механических примесей тяжелое топливо откачивается в расходные цистерны.

До 98 % шлама составляет горючая часть топлива, главным образом, асфальтосмолистые вещества. Поэтому на судах применяют гомогенизацию топлива, которая заключается в разрушении смолистых образований (в виде пленок, желеобразных сгущений, мазеобразных агломератов, при сепарации переходящих в шлам). Процесс гомогенизации состоит в гидродинамическом возмущении топливной среды, в результате которого в ней возникают кавитационные зоны. При кавитации происходит «захлопывание» кавитационных каверн, сопровождающееся мощными гидравлическими ударами, в результате чего разрушаются не только желеобразные сгущения, но и твердые агломераты.

Тогда путь высоковязкого топлива будет следующим: отстойная цистерна — подогреватель — гомогенизатор — фильтр — расходная цистерна.

После такой обработки топливо приобретает гомогенный (однородный) и стабильный состав. Смолы равномерно распределяются в топливной среде, механические примеси дробятся на более мелкие частицы и освобождаются от смолистой «шубы», глобулы воды диспергируются. Кроме того, ликвидация отходов сепарации путем гомогенизации освобождает от необходимости иметь на судне большие грязевые цистерны для их хранения.

Гомогенизированное топливо хорошо фильтруется с минимальными потерями горючей части, более полно сгорает и не вызывает засорения топливной аппаратуры двигателей. Гомогенизация позволяет создавать стойкие водотопливные эмульсии с высоким содержанием воды в топливе (до 10…18 %), которые находят все большее применение в двигателях и котлах.

Принципиальные схемы обработки маловязкого и высоковязкого топлива на судах показаны на рисунке 2.3. Такая классическая система очистки топлив на практике часто нарушается.

1 – трубопровод подвода высоковязкого топлива из цистерн запаса; 2– трубопровод подвода маловязкого топлива из цистерн запаса; 3 – топливоперекачивающие насосы легкого топлива; 4,8 – трубопроводы сепарированного маловязкого и высоковязкого топлив к перекачивающим насосам; 5 – сепаратор маловязкого топлива;

6 – цистерна сепарированного маловязкого топлива; 7 – цистерна сепарированного высоковязкого топлива; 9 – расходная цистерна маловязкого топлива; 10 – трубопровод маловязкого топлива к подкачивающим насосам вспомогательных ДВС; 11 – трубопровод сепарированного высоковязкого топлива; 12 – ресивер-смеситель; 13 – трубопровод к топливоподкачивающим насосам; 14 – расходные цистерны высоковязкого топлива; 25 – рециркуляционный трубопровод; 16 – сепараторы высоковязкого топлива; 17 – подогреватели топлива; 18 – цистерна предварительного подогрева топлива; 19 –топливоперекачивающие насосы высоковязкого топлива

Рисунок 2.3 – Схема обработки топлива на судах

На ряде теплоходов, например, не предусматривают отстойных цистерн. В этом случае маловязкое топливо подается из цистерны запаса в сепаратор на очистку, а затем в расходную цистерну. Высоковязкое топливо из цистерны запаса через подогреватель направляется в сепаратор на очистку и в расходную цистерну высоковязкого топлива. Поскольку очистка топлива сепаратором во много раз эффективнее его очистки путем отстаивания в цистерне, такое решение вполне оправдано. Работа сепараторов в этих системах предусматривается в режиме пурификации, когда топливо одновременно очищается от механических примесей и воды, находящейся в свободном состоянии.

Стремление исключить потери горючих составляющих топлива в сепараторах и создать высокоавтоматизированную систему топливоподготовки привело к решению замены сепаратора высоковязкого топлива фильтрационной установкой. Это позволило снизить потери топлива при его очистке примерно вдвое (до 1,5…2,0 % общего расхода топлива на двигатель). Эффективность этой системы может быть повышена, если после подогревателя установить гомогенизатор.

2.4 Расходно-топливный трубопровод

Расходно-топливный трубопровод составляет часть общей топливной системы СЭУ и служит для подвода топлива из расходных цистерн к топливным насосам двигателей и котлов. В расходных цистернах находится сепарированное и прошедшее топливоподготовку готовое к использованию топливо. Для каждого сорта топлива рекомендуется устанавливать не менее двух расходных цистерн. По Правилам МРС на морских судах со степенью автоматизации А1 и А2, где предусматривается пополнение расходных цистерн с местных постов управления, вместимость каждой из этих цистерн должна обеспечивать работу обслуживаемых ею потребителей на максимальном режиме не менее 20 ч. Цистерны должны быть оборудованы быстрозапорным клапаном для прекращения подачи топлива в трубопровод, управление которым осуществляется как из МО, так и вне его.

Если топливные цистерны размещены в верхней части МО, их необходимо оборудовать поддонами и устройством для быстрого опорожнения в междудонные или переливные цистерны, чтобы не допустить попадания топлива на механизмы.

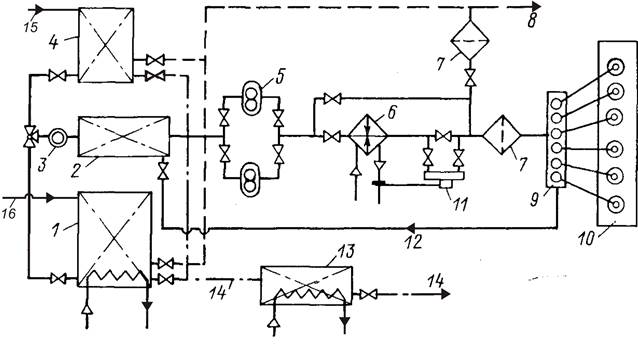

Участок расходно-топливного трубопровода ГД показан на рисунке 2.4.

трубопроводы: – высоковязкого топлива; -- маловязкого топлива;

— — грязного топлива

1 – расходная цистерна тяжелого топлива; 2 – смесительная цистерна; 3 – расходомер; 4 – расходная цистерна маловязкого топлива; 5 – топливоподкачивающий насос;

6 – подогреватель; 7 – фильтр тонкой очистки; 8 – маловязкое топливо к ДГ; 9 – топливный насос высокого давления; 10 – форсунки дизеля; 11 – регулятор вязкости;

12 – отсечное топливо; 13 – грязевая цистерна; 14 – отвод отстоя топлива из расходных цистерн в грязевую цистерну и из 13 на выдачу; 15 – маловязкое топливо;

16 – высоковязкое топливо

Рисунок 2.4 – Расходно-топливный трубопровод ДУ

Эта система приспособлена для работы отдельно на мало- и высоковязком топливах, а также на их смеси в различных пропорциях. Перед запуском ГД система должна быть заполнена маловязким топливом, не требующим подогрева. Топливо из расходных цистерн 1 и 4 через расходомер 3 подается в смесительную емкость — цистерну 2. Маловязкое топливо из смесительной цистерны поступает к топливоподкачивающему насосу 5 и через фильтр 7 тонкой очистки к насосам высокого давления 9 и форсункам 10 двигателя, минуя ветвь подогревателя 6. На установившемся режиме работы ГД его можно переводить на высоковязкое топливо. Для этого предварительно подогретое топливо из цистерны 1 через расходомер 3 начинают подавать в смесительную цистерну, а подачу маловязкого топлива из цистерны 4 прекращают. По мере увеличения высоковязкого топлива в смесительной цистерне вязкость смеси растет, и смесь подается к двигателю через ветвь подогрева с контролем вязкости регулятором 11. Двигатель переходит на высоковязкое топливо. Отсечное топливо от насосов 9 высокого давления и форсунок 10 ГД возвращается в смесительную цистерну по трубопроводу 12 (позицией 8 обозначена подача маловязкого топлива к ДГ, а 14 — отвод отстоя топлива из расходных в грязевую цистерну и из грязевой цистерны 13 на выдачу).

На многих судах используются, как правило, два вида топлива: высоковязкое – для ГД и паровых котлов, и маловязкое – для ДГ. Однако некоторые дизель-генераторы могут работать и на тяжелом топливе (фирм „Вяртсиля", „Зульцер" и др.). ГД, работающие на высовязком топливе, при запуске, остановке и в условиях переменных нагрузок, переводятся на маловязкое дизельное топливо. Эти обстоятельства определяют автономность расходных трубопроводов для маловязкого и высоковязкого топлив, а также наличие участков, необходимых для перевода каждого отдельного дизеля, способного работать на двух видах топлива, с одного вида топлива на другой. Причем смена топлива у одного дизеля не должна оказывать никакого влияния на процессы подачи топлива к другим дизелям и форсункам котлов.

Принципиальная схема такого расходно-топливного трубопровода представлена на рисунке 2.5.

1 – расходная цистерна высоковязкого топлива; 2 – расходная цистерна маловязкого топлива; 3 – фильтры грубой очистки; 4 – ВПК; 5 – подпорные клапаны; 6 – топливоподкачивающий насос ВПК; 7 – смесительная цистерна; 8 – кран трехходовой; 9 – невозвратно-запорный клапан; 10 – фильтр тонкой очистки; 11 – терморегулятор;

12 – топливоподогреватель; 13 – топливоперекачивающий насос;

14, 18 – клапаны; 15 – невозвратный клапан; 16 – сливной коллектор; 17 – дизель

Рисунок 2.5 – Расходно-топливный трубопровод

Особенностью схемы является наличие двух автономных контуров циркуляции маловязкого А и высоковязкого В топлив и включенных параллельно им внутренних участков расходно-топливного трубопровода, обеспечивающих саморегулируемый перевод дизелей с одного сорта топлива на другой. Из расходных цистерн маловязкого 2 и высоковязкого 1 топлив через фильтры грубой очистки 3 топливо поступает к топливоперекачивающим насосам 13 и нагнетается через подогреватель 12 и фильтры тонкой очистки 10 к смесителям 7. Интенсивность теплообмена в подогревателях определяется терморегуляторами 11, которые настраиваются в зависимости от режима работы главного дизеля. Подготовленное к сжиганию топливо через трехходовой кран 8 подается в смесительную емкость 7 и далее к дизелю. Излишки топлива собираются в коллекторах 16 и через невозвратный клапан 15, клапаны 14, 18 отводятся в сливную часть соответствующего контура циркуляции. Для обеспечения необходимой подачи топлива к ДВС 7 и котлам 4 в контуры циркуляции включены подпорные клапаны 5. Подача высоковязкого топлива к форсункам ВПК обеспечивается насосами 6.

Переключение ДВС с одного сорта топлива на другой, например, с маловязкого на высоковязкое осуществляется следующим образом. Открывают невозвратно-запорный клапан 9, благодаря чему организуется внутренний контур циркуляции смесительная емкость 7 – ТНВД – сливной коллектор 16 – смесительная емкость. Циркуляция по внутреннему контуру обеспечивается под действием ТНВД. Затем закрывают клапан 14 и открывают клапан 18, а регулировочный клапан 8 переводят в положение на подачу в смесительную емкость высоковязкого топлива. Благодаря внутренней циркуляции маловязкое топливо перемешивается с более горячим высоковязким. В результате доля высоковязкого топлива в смеси и ее температура постепенно увеличиваются и через некоторое время двигатель будет работать исключительно на высоковязком топливе. Сообразуя объем смесителя с часовым расходом топлива ДВС и температурами маловязкого и высоковязкого топлив, можно обеспечить необходимую скорость изменения температуры топливной смеси.

Если двигатель работает на высоковязком топливе, то перед остановкой (примерно за 1 ч) его переводят на маловязкое топливо. С этой целью прекращают подогрев смеси топлива и в смесительную цистерну начинают подавать маловязкое топливо, которое вытесняет находящуюся там смесь и заполняет весь трубопровод. Это делают постепенно, чтобы снизить температуру топлива в смесительной цистерне и в трубопроводе. Таким образом, система подготавливается для возможности выполнения маневров (запуск двигателя, реверсирование).

2.5 Методические указания по составлению схем

топливных систем СДУ

¾ Составление принципиальных схем топливных систем рекомендуется проводить в следующей последовательности:

¾ сначала детально рассматривается теоретическая часть раздела и решаются вопросы по компоновке системы (составляется перечень элементов каждого трубопровода системы с указанием количества основных и резервных элементов);

¾ для обозначения элементов системы используются нормализованные в судостроении условные обозначения (см. Приложение А);

¾ принципиальная схема топливной системы выполняется на листе формата А1 и располагается вдоль его длиной стороны;

¾ поле листа условно разбивается на три горизонтально расположенных зоны:

а) в верхней зоне листа наносятся обозначения: приемных станций (правого и левого бортов), расходных цистерн для каждого вида топлива (для высоковязкого топлива цистерны спаренные, снабженные паровыми змеевиками);

б) в средней зоне листа наносятся обозначения: всех ГД, ДГ, ВПК, отстойных цистерн, топливоподкачивающих насосов (включая резервных), снабженные на всасывающей стороне спаренными ФГО, каждого двигателя и ВПК, и подогревателей, регуляторов вязкости, ФТО и другие элементы расходных трубопроводов; затем наносятся условные обозначения элементов трубопровода топливоподготовки мало – и высоковязкого топлив (топливоподогревателей, сепараторов);

в) в нижней зоне листа наносятся обозначения: днищевых цистерн запаса топлив (для высоковязких топлив цистерны снабжаются паровыми змеевиками), переливных и сточных цистерн, цистерны грязного топлива, цистерны отходов сепарации;

¾ наносятся условные обозначении элементов приемо-перекачивающего трубопровода для всех видов используемых топлив (топливоперекачивающих насосов (включая резервные), снабженных на всасывающей стороне спаренными ФГО, и арматуру);

¾ элементы системы соединяются трубопроводами, которые изображаются в виде линий, строго параллельных нижнему или боковому срезу листа чертежа;

¾ пересечение линий, изображающих разные трубопроводы, выполняется в виде обвода одной из линий (см. Приложение А).

системы смазки

Системы смазки предназначены для приема, хранения, перекачивания, очистки и подачи масла к местам охлаждения и смазки трущихся деталей механизмов, а также для передачи его на другие суда и на берег. В зависимости от основного назначения различают масляные трубопроводы приемо-перекачивающий, циркуляционной системы смазки, сепарирования масла, дренажный, подогрева масла. Циркуляционные системы смазки подразделяют, в свою очередь, на напорную, гравитационную и напорно-гравитационную.

Кроме замкнутых циркуляционных применяют системы линейного типа, в которых масло подается только к объектам смазки и обратно в систему не возвращается (смазка поверхностей цилиндров ДВС и компрессоров). В линейных системах специальное высоковязкое цилиндровое масло по трубопроводу направляется к многоплунжерным насосам (лубрикаторам), которые приводятся в действие от обслуживаемого ими двигателя. Под давлением 5…8 МПа лубрикаторы подают масло к невозвратным клапанам, установленным в местах смазки (на цилиндрах).

Основным оборудованием, входящим в масляную систему, являются насосы, фильтры, сепараторы, охладители и подогреватели. Применяемые насосы по конструкции бывают шестеренными (при небольшой подаче) и винтовыми (при большой подаче).

3.1 Трубопроводы приема, хранения и подготовки масла

Прием на судно масла, как и топлива, производится по приемо-перекачивающему трубопроводу закрытым способом (по шлангам) внесудовыми средствами через наливные палубные втулки или приемные патрубки, расположенные в станциях приема топлива и масла. Через эти же патрубки производится выдача масла с судна. Небольшие количества масла доставляют на судно в бочках, а затем

|

|

|