|

Определение средней плотности материала в образце неправильной геометрической формы.

|

|

|

|

Для определения объема образца применяют метод, основанный на вытеснении образцом из сосуда жидкости, в которую его погружают, для чего используют объемомер или гидростатические весы.

Определение средней плотности с помощью объёмомера.

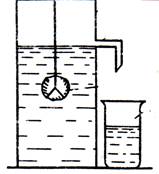

Рис. 2. Объемомер

Этот прибор (рис. 2) представляет собой металлический цилиндр с внутренним диаметром 150 мм и высотой 320 мм. На высоте 250 мм в него впаяна латунная трубка диаметром 8-10 мм, имеет загнутый вниз конец. Объемомер наполняют водой немного выше трубки и ждут, пока избыток воды стечет, потом под трубку подставляют взвешенную стакан. Каждый образец высушивают, взвешивают, а затем покрывают (с помощью кисти) тонким слоем расплавленного парафина.

После парафинирования образец перевязывают крепкой нитью и повторно взвешивают.

При погружении испытуемого образца в объемомер вытесняется вода будет вытекать из трубки в стакан. После того как падение капель прекратится, стакан с водой взвешивают и определяют массу воды, вытесненной образцом.

Среднюю плотность образца вычисляют следующим образом. Сначала определяют объем парафина Vп, м3, затраченного на покрытие образца по формуле:

Vп = (т1 - т) / рп

где т - масса сухого образца, кг;

т1 - масса образца, покрытого парафином, кг;

рп - средняя плотность парафина, равная 930 кг/м3.

После этого вычисляют среднюю плотность образца ρ0, кг/м3, по формуле:

ρо = т / (V1 - Vп)

где т - масса сухого образца, кг; V1 - объем образца из парафином (численно равна массе воды, вытесненной образцом), м3; Vп – объем парафина, м3.

Результаты испытаний записывают в журнале для лабораторных работ и сравнивают с данными, приведенными в табл. 1.

Определение насыпной плотности

|

|

|

Для сыпучих материалов (цемент, песок, щебень, гравий и др.) определяют насыпную плотность. В объеме таких материалов не только время в самом материале, но и пустоты между зернами или кусками материала. Это определение выполняют с помощью прибора (рис. 3), который представляет собой стандартную воронку в виде усеченного конуса. Внизу конус переходит в трубку диаметром 20 мм с задвижкой. Под трубкой устанавливают преждевременно взвешенный мерный цилиндр объемом 1 л (1000 см3). Расстояние между верхним обрезом цилиндра и задвижкой должно быть 50 мм.

Рис. 3. Стандартная воронка

1 – корпус; 2 – трубка; 3 – задвижка; 4 – мерный цилиндр

В воронку насыпают сухой исследуемый материал, затем открывают задвижку и заполняют цилиндр с избытком, закрывают задвижку и металлической или деревянной линейкой срезают с середины в обе стороны избыток материала вровень с краями цилиндра. При этом линейку держат наклонно, плотно прижимая к краям цилиндра. Необходимо, чтобы цилиндр был неподвижным, так как при толчках сыпучий материал может уплотниться, что увеличит его среднюю плотность. Затем цилиндр с материалом взвешивают с точностью до 1 г. Испытания повторяют пять раз и среднюю плотность материала в насыпном состоянии ρн, кг/м3, вычисляют как среднее арифметическое пяти определений, пользуясь формулой:

ρн = (m1 – m2) / V

где m1 - масса цилиндра с материалом, кг;

m2 - масса цилиндра без материалу, кг; V - объем цилиндра, м3.

Результаты испытаний заносят в журнал для лабораторных работ.

Определение пористости

Пористость материала характеризуется степенью заполнения его объема порами. Ее вычисляют по формуле:

П = [1 - (ρ0 / ρ) ] × 100 %

где П - пористость материала, %; ρ0 – средняя плотность материала, кг/м3;

ρ - истинная плотность материала, кг/м3.

Для сыпучих материалов по приведенной выше формуле определить действительную пористость, названную обычно пустотностью. В данном случае берут насыпную плотность, а вместо истинной плотности - среднюю плотность кусков (зерен) материала. Результаты вычисления пористости материала заносят в журнал для лабораторных работ.

|

|

|

В объеме материала одновременно могут находиться поры и пустоты. Поры представляют собой мелкие ячейки в материале, заполненные воздухом или водой, пустоты же - более крупные очаги и полости, образующиеся между кусками рыхло насыпанного материала.

Значение пористости строительных материалов разные, например для стекла и металла пористость составляет 0%, кирпича – 25–35%, обычного тяжелого бетона – 5–10%, газобетона – 55–85%, поропласта – 90–95%.

Пористость в значительной степени определяет эксплуатационные свойства материалов, водопоглощение, водопроницаемость, морозостойкость, прочность, теплопроводность и др.

5. Определение водопоглощения

Водопоглощение – это способность материала впитывать и удерживать в порах воду. Вода заполняет мельчайшие поры и капилляры в материале, но так как часть из них все же оказывается недоступной для воды, а в порах, которые заполняются водой, частично остается воздух, то по количеству воды, поглощаемой материалом, только приблизительно можно установить открытую пористость.

Определяют водопоглощение по массе и объему.

Водопоглощение по массе Вмас, %, равно отношению массы воды, поглощенной образцом при насыщении, к массе сухого образца:

Вмас = [(m2 - m1) / m1) ] × 100 %

где m1 - масса сухого образца, кг; m2 - масса насыщенного водой образца, кг.

Водопоглощение по объему, Воб, %, равна массе поглощенной образцом воды при насыщении его, отнесенной к объему образца V:

Воб = [(m2 - m1) / V) ] × 100 %

Соотношение между водопоглощение по массе и объему равна средней плотности материала в сухом состоянии:

Зная значение водопоглощения по массе и среднюю плотность, можно выразить формулу для расчета водопоглощение по объему:

Воб = Вмас × ρо

Водопоглощение строительных материалов определяют следующим образом: три - пять образцов высушивают до постоянной массы при 110 ± 5 °С и охлаждают до комнатной температуры, после чего их погружают в воду и выдерживают там до постоянной массы. Однако порядок испытания различных видов материала регламентируется соответствующими ГОСТами. Водопоглощение природных каменных материалов определяют на образцах как правильной, так и неправильной геометрической формы в виде отколотых кусков с длиной ребра не менее 4 см. Очищенные от рыхлых частиц и высушенные образцы взвешивают, помещают в стеклянные сосуды или фарфоровые кюветы и заливают на 1/4 высоты дистиллированной водой. Через 2 часа доливают воды до 1/2 и через 2 часа до 3/4 высоты образцов и оставляют на 1 сутки. После этого образцы заливают полностью водой и снова оставляют на 1 сутки. Затем их вынимают, каждый образец слегка обтирают влажной полотняной тряпкой, взвешивают и снова опускают в воду на 1 сутки. Так поступают до тех пор, пока образцы НЕ будут иметь постоянной массы.

|

|

|

Водопоглощение по массе Вмас и объемом Воб вычисляют по приведенным выше формулам с точностью до 0,1%. За окончательный результат определения водопоглощения принимают среднее арифметическое трех определений для однородных горных пород и пяти определений для неоднородных горных пород. Результаты испытаний заносят в журнал для лабораторных работ.

6. Определение пористости

Прочностью называют свойство материала сопротивляться разрушению под действием внутренних напряжений, возникающих от внешних нагрузок. Под влиянием различных нагрузок материалы в зданиях и сооружениях испытывают различные внутренние напряжения (сжатие, растяжение, изгиб, срез и др.)

Прочность является важным свойством большинства строительных материалов, от ее значения зависит нагрузка, которую может воспринимать данный элемент при заданном сечении. Если материал имеет большую прочность, то размер сечения элемента может быть уменьшен.

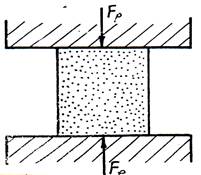

Прочность строительных материалов характеризуется пределом прочности при сжатии, при изгибе и при растяжении, ее определяют путем испытания образцов (рис.4), в лаборатории на гидравлических прессах или разрывных машинах.

Пределом прочности при сжатии материала называют напряжение, соответствующее нагрузке, при которой происходит разрушение образца материала. Предел прочности при сжатии Rсж, МПа, определяют по формуле:

|

|

|

Rсж = F / S

где F – разрушающая нагрузка, Н;

S - площадь поперечного сечения образца, мм2.

Для определения предела прочности при сжатии образцы материала подвергают воздействию сжимающих внешних сил и доводят до разрушения. Испытуемые образцы должны быть правильной геометрической формы (куб, параллелепипед, цилиндр). Образцы из природных каменных материалов, имеющих форму кубов, могут быть следующих размеров: 50x50x50, 70х70х70, 100х100х100 мм. Образцы из плотных материалов можно принимать меньшего размера, а из пористых материалов - большего.

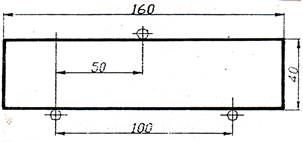

Рис. 4. Стандартные образцы для испытания на прочность

Образцы кубической формы изготавливают с помощью специальных дисковых пил. При распылении камня под лезвие пилы вводят абразивный порошок в смеси с вязкой суспензией из тяжелой глины. Для очень твердых горных пород, например кварцитов, применяют корундовые, алмазные и другие диски. Образец камня закрепляют захватами станка и распыляют по очереди в трех направлениях.

Диаметр образцов цилиндров может быть 50 или 80 мм, а высота не более двух диаметров. Изготавливать цилиндрические образцы из каменных материалов (с помощью специальных полых сверл) значительно проще, чем кубические, так как в образцах-кубах нужна тщательная обработка шести граней.

Подготовленные образцы-кубы или цилиндры шлифуют на шлифовальном станке по двум противоположным плоскостях, которые должны быть параллельны. Правильность плоскостей проверяют металлическим угольником и штангенциркулем. После изготовления образцы нумеруют. Параллельными линиями указывают направление сланцеватости.

Форма и размеры образцов различных строительных материалов должны отвечать требованиям ГОСТ для каждого вида материала.

Для испытания образцов материала на сжатие применяют гидравлические прессы и универсальные испытательные машины. Перед испытанием образец очищают мягкой щеткой или тканью, взвешивают, обмеряют с точностью до 1 мм и устанавливают на нижнюю опорную плиту пресса точно по ее центру. Верхнюю опорную плиту с помощью винта опускают на образец и плотно закрепляют его между двумя опорными плитами. Затем, убедившись в правильности установки образца, включают в действие насос пресса и дают нагрузку, следя за скоростью ее нарастания (0,5 - 1 МПа в 1 с). В момент разрушения образца, то есть в момент наибольшей нагрузки на образец, стрелка остановится и пойдет назад. Этот момент необходимо зафиксировать.

|

|

|

Каждый материал испытывают не менее чем на трех образцах. За окончательный результат принимают среднее арифметическое результатов испытаний трех образцов.

Результаты испытаний как отдельные, так и средние заносят в журнал для лабораторных работ.

Физическое состояние материала оказывает большое влияние на значение прочности образцов. Прочность каменных материалов в сухом состоянии почти всегда выше прочности того же материала в насыщенном водой состоянии. Это учитывается коэффициентом размягчения.

Коэффициент размягчения Кр определяют как частное от деления среднего арифметического значения предела прочности при сжатии образцов, испытанных в насыщенном водой состоянии Rнас, на предел прочности образцов Rсух.

Предел прочности при изгибе определяют на тех же прессах, что и предел прочности при сжатии, однако применяют специальные приспособления. К нижней опорной плите с помощью двух планок прикрепляю два катка, которые служат опорой для испытуемого образца, а к верхней опорной плите одну посередине - для изгиба. Образцы изготавливают согласно ГОСТ на испытуемый материал. Например, при испытании цемента изготавливают образцы-балочки размером 40х40х160 мм (см. Рис.4).

Предел прочности при изгибе Rизг, МПа, определяют по формуле:

где F – разрушительная нагрузка, Н;

l – расстояние между опорами, мм;

b и h – ширина и высота поперечного сечения образца, мм.

Предел прочности при изгибе вычисляют как среднее арифметическое результатов испытаний трех образцов.

Предел прочности при растяжении определяют для таких строительных материалов, как древесина, строительные стали, пластмассы, рулонные кровельные материалы.

Перед испытанием измеряют ширину и толщину образца с точностью до 0,01 мм, после чего образец закрепляют в зажиме разрывной машины. Нагружают образец равномерно с заданной ГОСТ скоростью. По силе измерителя машины определяют максимальную нагрузку.

Предел прочности при растяжении Rр, МПа, вычисляют по формуле:

Rр = F / So

где F – разрушающая нагрузка, Н;

So - первоначальная площадь поперечного сечения образца, мм2.

Предел прочности при растяжении вычисляют как среднее арифметическое результатов испытаний трех образцов.

|

|

|