|

Исправление дефектов конструкций зданий индустриального строительства

|

|

|

|

У нас в стране за последние десятилетия построено большое количество полносборных индустриальных зданий различных конструкций. Среди них особую заботу вызывают некоторые серии пятиэтажных крупнопанельных домов. Так, в Москве в 60-х годах было построено более 1400 крупнопанельных домов серий К-7, Ш1–32 и П-35. Дома этих серий смонтированы из очень экономичных прокатных панелей. В частности, перекрытия состоят из двух панелей: верхней – пола и нижней – потолка. Эти конструкции по проектным данным должны обеспечивать требуемые прочностные и звукоизоляционные качества перекрытия. Однако большим дефектом таких перекрытий оказался сверхнормативный прогиб – провисание плит потолка до 60 мм против 16 мм, допускаемых нормами.

Второй недостаток таких перекрытий – недопустимая зыбкость полов во многих домах вследствие невнимательной установки панелей пола и в особенности из-за некачественных уплотняющих прокладок в перекрытиях. Кроме того, звукопроводность в таких перекрытиях превышает нормативные пределы и в них иногда появляется металлический звук наподобие звона.

Для устранения прогиба панели потолка было предложено много различных способов. На рис. 116 показаны некоторые из этих способов, отличающихся существом инженерных решений. Предложение МНИИТЭП (С.Н. Рылло) заключается в установке поперек панели в двух местах балочек из двух уголков В75X75 мм с последующим оштукатуриванием их (рис. 116, а). С помощью таких уголков панель можно довести не только до горизонтального положения, но и несколько превысить его в средней части. Уголки приваривают к опорным уголкам 100X100 мм, вставляемым в зазор между несущей стеной и потолочной панелью. После установки таких балочек вид потолка ухудшается, сам же способ достаточно трудоемок.

|

|

|

Специалисты МНИИТЭП предложили также размещать уголки в пропилах панели (рис. 116, б), что дает возможность уменьшить выступы балочек со 110 до 30 мм.

Совершенно другой принцип конструкции был предложен Л.А. Дудышкиной из Академии коммунального хозяйства РСФСР. Основу его составляют хомутики, прикрепляемые к поперечным ребрам потолочной панели и снабжаемые тяжами, с помощью которых можно выправить потолки. Затем к стержням приваривают сетку и оштукатуривают. Потолок получается гладкий.

Подобным же решением является способ инженера Н.М. Козлова (Мосжилниипроект), основным отличием которого от предыдущего является введение парных тяжей со стягиванием их в горизонтальной плоскости, что дает возможность уменьшить толщину штукатурного слоя до 25 мм (рис. 116, г).

Другое предложение того же автора (рис. 116, д) состоит в подтягивании потолочной панели к панели пола с помощью хомутиков, надеваемых на пересечения ребер верхней панели. Уменьшение высоты равно 25 мм, потолок гладкий. Применение этого способа возможно, правда, только при целесообразности полном замены полов.

Для улучшения звукоизоляции была выявлена необходимость проверять и заменять прокладки между панелями стен и перекрытий, для чего приходится нарушать цельность конструкции полам и потом восстанавливать ее.

Для устранения зыбкости пола в домах с двухскорлупными перекрытиями было разработано два способа. Первый – перекрытие конструкции пола, очистка верхней панели с помощью пескоструйного аппарата и укладка слоя мелкозернистого бетона порядка 20–25 мм. При больших размерах вибрации в тех же операциях требуется дополнительный слой бетона армировать. При этом приходится обнажать в ряде мест арматуру панели, чтобы дополнительную арматуру соединить с имеющейся сваркой. Металлический звук в перекрытиях возникает при невыполнении в ряде комнат предусмотренного проектом бетонирования крепежных деталей для электросветильников. Этот дефект устраняют надеванием на крепежную деталь пластиковой трубки. Для этого пробивают отверстие в потолочной панели рядом с местом крепления светильника и извлекают крепежную деталь.

|

|

|

Характерный дефект свойствен домам серии I-515, которых было построено более 2000. В этих домах чердачное перекрытие выполнено из плит марки НЧП (новые чердачные плиты), представляющих собой тонкие прокатные панели с наложенным на них при изготовлении теплоизолирующим материалом. Такие плиты кое-где начали провисать.

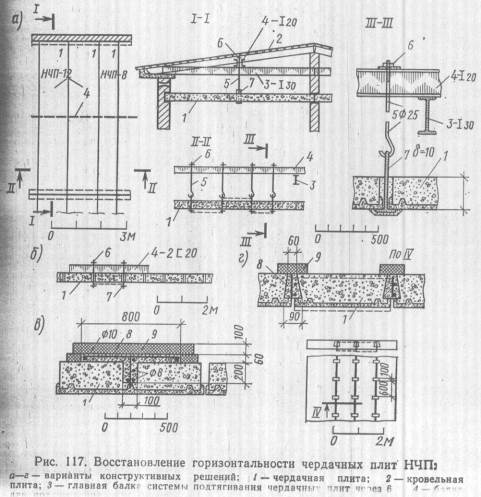

Разработан ряд способов и конструкций для выправления этих прогибов. Первым способом является укладка двутавровых балок №30 вдоль плит НЧП со стены на стену с шагом 6 м. По плитам в середине пролета укладывают два швеллера №20 и крепят к последним подвески с винтами и гайками, что дает возможность подтягивать и регулировать положение каждой из плит (рис. 117, а). Применение такой конструкции кардинально решает задачу, однако для устранения прогибов требуется много прокатного металла.

Более экономичным решением являются предложенные в СКБ Моспромстройматериалов авторами плит НЧП местные накладки прокатных профилей с подтягиванием их по тому же принципу, что и в первой конструкции (рис. 117, б).

Мосжилниипроектом предложены конструкции (рис. 117, в, г). основанные на устройстве борозд в двух соседних плитах с установкой в борозде каркаса и замоноличиванием или в виде ряда шпонок из монолитного железобетона. Перед осуществлением этих корректирующих конструкций плиты НЧП требуется поднять до проектного положения с помощью стоек и клиньев.

Дефекты, выявляемые в процессе эксплуатации полносборных зданий, объясняются недостаточной проверкой новых конструктивных решений во времени.

4. Модуль крупности; содержание глинистых частиц

Способом отмучивания испытание рекомендуется вести в такой последовательности.

1. Отобрать пробу сухого песка, просеять сквозь сито 5 мм, взять навеску 100 г. и перенести навеску песка в мерный цилиндр вместимостью 2–2,5 л.

|

|

|

2. Влить в цилиндр 1 л дистиллированной воды, прилить 3– 4 см3 25%-го раствора аммиака (для пептизации глинистого вещества), затем тщательно перемешать стеклянной палочкой с резиновым наконечником содержимое цилиндра и оставить в покое на 2 мин, после чего сифоном с загнутым концом (предварительно наполненным водой) слить суспензию в 2-л колбу.

3. Долить в цилиндр 400 см3 дистиллированной воды, тщательно перемешать, оставить в покое на 2 мин и снова слить суспензию в туже колбу. Так повторять до тех пор, пока после 2-мин покоя вода над слоем песка не станет прозрачной.

4. Содержимое колбы взболтать, перемести в два мерных литровых цилиндра, перемешать суспензию, затем поочередно ввести в каждый цилиндр «успокоительную» стеклянную пластинку шириной 5 см, длимой около 45 см. Через 2–3 сек осторожно пластинку вынуть.

5. Стеклянным сифоном с загнутым концом, который опустить в цилиндр до глубины 100 мм, отобрать 100 см3 суспензии в мерную колбу вместимостью 100 см3 и взвесить колбу с суспензией с точностью до 0,01 г.

В таком же порядке отобрать 100 см3 суспензии из второго цилиндра в другую мерную колбу и взвесить.

6. Освободить поочередно колбы от содержимого, сполоснуть, наполнить дистиллированной водой, обтереть насухо и, взвесить с точностью до 0,01 г.

Скорость падения частиц в воде зависит от температуры, поэтому пробы суспензии из цилиндра надо отбирать за определенное время.

| Температура суспензии в °С | 12 | 15 | 17 | 20 | 22 | 24 |

| Время в мин | 130 | 120 | 114 | 105 | 100 | 94 |

7. Вычислить содержание глинистых частиц с точностью до 0,1% по формуле

Г = 3,22 (g1 – g2),

где g – масса колбы с водой в г;

g1 – масса колбы с суспензией в г.

8. За показатель содержания глинистых частиц принимают среднеарифметическое из двух определений.

Способом испытание рекомендуется вести в такой последовательности.

1. Отобранную пробу песка высушить, пропустить сквозь сито 5 мм и взять навеску 100 г. в фарфоровой чашке.

2. Взятую навеску растереть пестиком с резиновым наконечником, просеять сквозь сито 1,25 мм и всыпать «поровну в два мерных цилиндра так, чтобы после уплотнения (легким постукиванием упругим предметом) объем песка был 5 см3.

|

|

|

3. Песок в каждом цилиндре разрыхлить, влить 50–70 см3 дистиллированной воды, тщательно перемешать, добавить в качестве коагулятора 3 см3 5%-го раствора хлористого кальция, долить водой до отметки 100 и оставить в покое – на 10–20 ч.

4. Подсчитать (приращение объема Н1 песка по формуле:

,

,

где V – объем песка в см3;  – объем песка после набухания в см3.

– объем песка после набухания в см3.

5. Определить количество глинистых частиц по приращению объема на 1 см3 песка при его увлажнении.

| Приращение объема на 1 см3 сжатого песка | 0,5 | 0,45 | 0,4 | 0,36 | 0,3 | 0,25 | 0,2 | 0,15 | 0,12 | 0,1 |

| Количество глинистых частиц в% | 5,66 | 5,09 | 4,53 | 3,96 | 3,39 | 2,83 | 2,26 | 1,7 | 1,36 | 1,13 |

или по формуле:

Г =Н. 11,3,

где Г – содержание глинистого вещества; Н – приращение объема.

Содержание органических примесей (методом колориметрической пробы) определяют следующим образом.

Пробу песка объемом 130 см3 помещают в мерный цилиндр объемом 250 см3 и заливают 3%-м раствором едкого натра до отметки 200. Далее поступают так же, как при определении содержания органических (примесей в гравии).

|

|

|