|

в сернокислотном производстве

|

|

|

|

Для получения серной кислоты в промышленности используются два метода: контактный и нитрозный (башенный). В обоих случаях сначала из сырья получают диоксид серы  , который затем перерабатывают в

, который затем перерабатывают в  . Основное количество серной кислоты производят контактным ме-тодом из

. Основное количество серной кислоты производят контактным ме-тодом из  , получаемого путем обжига серного колчедана (обычно флотационного), сжигания природной пыли газовой серы, а также при обжиге сульфидов цветных металлов.

, получаемого путем обжига серного колчедана (обычно флотационного), сжигания природной пыли газовой серы, а также при обжиге сульфидов цветных металлов.

Чистый серный колчедан содержит  серы и

серы и  железа. Однако примеси (песок, глина, сульфиды цветных металлов, карбонаты, соединения мышьяка, селена, серебра, золота и т.д.) снижают содержание серы в флотационном колчедане до

железа. Однако примеси (песок, глина, сульфиды цветных металлов, карбонаты, соединения мышьяка, селена, серебра, золота и т.д.) снижают содержание серы в флотационном колчедане до  .

.

Выходящий из обжиговой печи сернистый газ загрязнен огарковой пылью и другими примесями. Содержание в нем пыли зависит от качества и степени помола сырьевых материалов, конструкций печей и других факторов. Химический состав пыли практически не отличается от состава огарка. Объемы обжиговых газов составляют сотни тысяч кубометров в сутки. Перед переработкой в серную кислоту эти газы очищают в циклонах и сухих (огарковых) электрофиль-трах до остаточного содержания пыли около  .

.

Таким образом, твердыми отходами производства  из серного колчедана являются пиритные огарки, пыль циклонов и сухих электрофильтров, шламы промывных башен, собирающиеся в отстойниках, сборниках и холодильниках кислоты, и шламы мокрых электрофильтров.

из серного колчедана являются пиритные огарки, пыль циклонов и сухих электрофильтров, шламы промывных башен, собирающиеся в отстойниках, сборниках и холодильниках кислоты, и шламы мокрых электрофильтров.

Небольшие количества огарка и пыли сухих электрофильтров используют для получения минеральных пигментов: железного сурика, мумии, охры. Технология их приготовления может быть различной.

Обычно для получения пигментов типа мумии и железного сурика огарок при нагревании обрабатывают концентрированной серной кислотой. Полученный сульфат железа смешивают с алебастром, мелом, глиной и обжигают в печах. В зависимости от температуры обжига и выбран-ных добавок в результате химических взаимодействий получают пигменты различных оттенков. Недостатком такой технологии является присутствие в получаемых пигментах серы и ее соединений, вследствие чего краски на основе таких пигментов нельзя использовать для покрытия металлических поверхностей, поскольку сера способствует коррозии металла.

|

|

|

Разработана и технология минеральных пигментов, на основе которых получают краски, пригодные для покрытия всевозможных поверхностей, в том числе и металлических. Согласно этой технологии, исключающей использование серной кислоты, для приготовления пигмента типа железного сурика используют фракцию огарка  мм, наиболее богатую оксидом железа. Этот огарок измельчают, сушат и прокаливают перед смешением с наполнителями. Согласно одной из схем, огарок поступает на сита, откуда фракцию с размером зерен

мм, наиболее богатую оксидом железа. Этот огарок измельчают, сушат и прокаливают перед смешением с наполнителями. Согласно одной из схем, огарок поступает на сита, откуда фракцию с размером зерен  мм подают в шаровую мельницу. Измельченный огарок промывают водой. При этом удаляются водорастворимые соли железа, цинка, меди, вызывающие коррозию металлических поверхностей, и частично – элементная сера. Промывку проводят горячей водой

мм подают в шаровую мельницу. Измельченный огарок промывают водой. При этом удаляются водорастворимые соли железа, цинка, меди, вызывающие коррозию металлических поверхностей, и частично – элементная сера. Промывку проводят горячей водой  при перемеши-вании, которое чередуют с получасовым отстаиванием, до исчезновения окраски, вызываемой растворимыми солями. Отмытый огарок подсушивают глухим паром и подают на обжиг при

при перемеши-вании, которое чередуют с получасовым отстаиванием, до исчезновения окраски, вызываемой растворимыми солями. Отмытый огарок подсушивают глухим паром и подают на обжиг при  во вращающуюся печь. Целью обжига является удаление из огарка влаги и серы (из сульфидов и оставшихся сульфатов). Сера и сернистые соединения, содержащиеся в огарке, влияют на свертываемость краски, на чем построен контроль за качеством. Полученный после обжига полуфабрикат (до

во вращающуюся печь. Целью обжига является удаление из огарка влаги и серы (из сульфидов и оставшихся сульфатов). Сера и сернистые соединения, содержащиеся в огарке, влияют на свертываемость краски, на чем построен контроль за качеством. Полученный после обжига полуфабрикат (до

) размалывают и смешивают с наполнителями для получения готового продукта.

) размалывают и смешивают с наполнителями для получения готового продукта.

Огарковая пыль, осаждаемая в сухих электрофильтрах, отличается от огарка несколько большим содержанием водорастворимых солей железа. Ее используют как сырье для получения пигментов типа желтой охры. Нерастворимый остаток, состоящий в основном из оксида железа, служит в этом случае для приготовления пигментов типа мумии.

|

|

|

Технологический процесс получения желтой охры и мумии заключается в следующем. Огарковую пыль подают в реактор-растворитель, где ее перемешивают с водой и воздухом в течение  мин. Затем раствор отстаивают в течение

мин. Затем раствор отстаивают в течение  ч. Окрашенную жидкую фазу откачивают в смеситель, куда добавляют мел (или штыб) и глину. В смесителе протекает реакция:

ч. Окрашенную жидкую фазу откачивают в смеситель, куда добавляют мел (или штыб) и глину. В смесителе протекает реакция:

В результате получается насыщенный влагой осадок гипса с глиной. Эту массу высушивают при  и подают в шаровую мельницу, из которой выходит готовый продукт – сухой минеральный пигмент типа желтой охры.

и подают в шаровую мельницу, из которой выходит готовый продукт – сухой минеральный пигмент типа желтой охры.

Осадок из реактора-растворителя в виде влажной массы ( ,

,  ,

,  балласта) сушат при температуре до

балласта) сушат при температуре до  . Полученную массу передают в печь, где при

. Полученную массу передают в печь, где при  из оставшихся соединений выжигается сера. Полупродукт

из оставшихся соединений выжигается сера. Полупродукт  из печи поступает на измельчение в шаровую мельницу, куда одновременно подают глину

из печи поступает на измельчение в шаровую мельницу, куда одновременно подают глину  . Выходящий из мельницы готовый продукт – минеральный пигмент типа мумии поступает на затаривание.

. Выходящий из мельницы готовый продукт – минеральный пигмент типа мумии поступает на затаривание.

Отходы переработки соединений простого органического синтеза

Отходы простого органического синтеза могут находиться в различных агрегатных состояниях: твердом (пастообразном), жидком и газообразном.

Одним из наиболее крупных источников являются жидкие отходы. Это продукты, остатки или отработанные в технологическом цикле, имеющие как следствие ухудшенные физико-химические свойства. Они, как правило, способны сгорать самостоятельно или в смеси с дополнительным топливом. Количество и состав их различны, но большая часть представлена нефтепродуктами, число которых только на промышленных и транспортных предприятиях превышает 200.

Нефтеотходы в соответствии с общепринятой классификацией нефтепродуктов (жидкие топлива, смазочные масла, консистентные смазки) можно разделить на топливные, маслосодержащие и близкие к последним консистентные. Помимо них, имеются нефтеотходы, загрязненные твердыми материалами, так называемые нефтешламы и осадки, а также кислые гудроны и смазочно-охлаждающие жидкости.

|

|

|

Кроме нефтесодержащих, существуют и другие категории отходов простого органического синтеза. Из числа здесь рассматриваемых отметим такие крупнотоннажные материалы, как легковоспламеняющиеся жидкости, жировые отходы, отходы коксохимии, хлорорганические.

Из утилизационных технологий наибольшее распространение получили физические, химические и физико-химические. Ведущими среди них являются химические (термические) способы, среди которых преобладают:

*окисление органики при 100-300°С и атмосферном давлении свыше 0,2 МПа с неполным испарением йоды («мокрое» сжигание);

*окисление отходов при 700°С и более (сжигание);

*пиролиз или газификация при 1500-1700°С;

*плазмохимическое разложение при температурах до 2500°С.

В ряде случаен, в частности при ликвидации разливая органики в акваториях и на поверхности почвы, применяют химические технологии комплексообразования.

Индустриальными методами отходы простого органического синтеза перерабатывают в собственном производстве, при получении цементов, в промышленности строительных материалов, на транспорте и других отраслях народного хозяйства.

2. Отходы нефти и нефтепродуктов

2.1. Топливные

Данный вид материалов является одним из основных жидких загрязнителей окружающей среды. Они образуются при транспортировке и утечках нефти и продуктов ее переработки (бензинов, лигроинов, керосинов), эксплуатации различных машин и механизмов, особенно автотранспорта, при транспортных авариях, очистке емкостей для хранения углеводородной продукции, использовании ее в качестве моющих средств и т.д.

Для переработки топливных отходов, как и других простых органических соединений, используют утилизационные и индустриальные технологии.

Наиболее распространенные утилизационная и индустриальная технологии переработки топливных отходов относятся к сжиганию.

Сжигание в утилизационном варианте применяется для отходов, которые нельзя регенерировать с получением веществен нон товарной продукции. Его реализации как автогенного процесса возможна при содержании углеводородов в топливных материалах по менее 14%.

|

|

|

Перед сжиганием отходы подвергают обработке с целью обезвоживания, удаления минеральных примесей и т.п., что повышает эффективности их горения. Для этого иногда достаточно отстаивания отходов. В других случаях необходимы более интенсивные методы ихобезвоживания, например центрифугирование.

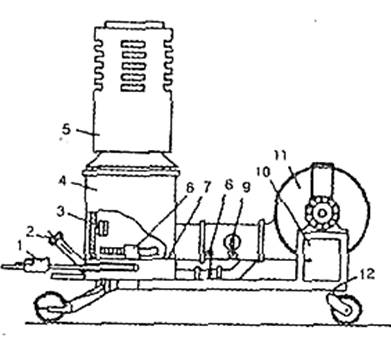

Для сжигания топливных отходов в нашей стране, как уже отмечалось, наибольшее распространение, получили турбобарботажные установки «Вихрь» производительностью до 10 т/ч при температуре процесса 800-1100°С. Одна из передвижных их конструкций производительностью 200 кг/ч представлена на рис. 9.1. "Основные характеристики установки «Вихрь»:

высота слоя отходов 0,2-0,3 см;

коэффициент избытка воздуха 1,4-1,9;

количество первичного воздуха 5-50% от общего расхода;

скорость выхода первичного воздуха более 50м/с;

подача вторичного воздуха с закруткой по внутренней и наружной сторонам кольцевой камеры;

допустимое содержание в отходах не более 60% влаги и менее 15% твердых минеральных примесей с размером частим, 200-0 мкм.

Установки «Вихрь» предусматривают утилизацию тепла и мокрую (реагентную н безреагентную) очистку дымовых газов. Стоимость сжигания отходов на них составляет 30-50$ США.

К недостаткам турбобарботажиых реакторов относятся повышенные коэффициенты избытка воздуха и температуры сжигания, что приводит к снижению теплового КПД установок.

В индустриальном варианте сжигание как способ утилизации топливных, а также других отходов соединений простого органического синтеза, нашло применение в цементной промышленности.

Рис. 1. Передвижная установка «ВИХРЬ-1»:

| 1 — регулятор подачи нефтеотходов; 2 — запальный патрубок; 3 — отверстие для подачи «вторичного» воздуха; 4 — камера сгорания; 5 — труба; 6 — турбобарботажная крестовина; 7 — днище горелки; 8.— шибер «первичного» воздуха; 9 — шибер «вторичного» воздуха; 10 — энергоблок; 11 — вентилятор; 12 — шасси |

Так, в США (1984 г.) при производстве цемента было сожжено 1,2 млн т жидких органических отходов, включая бензин, керосин, отработанные масла, красители и разбавители красок, спирты, растворители хлорированные и нехлорированные, адгезивы. смолы и т.п. Степень разрушения органической составляющей этих материалов составляла 99,99%.

Химические технологии комплексообразования эффективны при удалении нефтепродуктов и нефти с поверхности акваторий. Для этого используют препараты эмульгирующего действия, представляющие собой биологически разлагаемые поверхностно-активные вещества. С целью облегчения их применения они разбавлены органическими растворителями. Энергичное перемешивание с водой обработанных загрязненных участков приводит к дезинтеграции удаленных веществ с последующим их биохимическим окислением.

|

|

|

В последнее время для этих целей, а также извлечения топливных нефтеотходов из сточных вод внедряются так называемые магнитные жидкости — устойчивые коллоиды, обладающие магнитными свойствами. Их получают на основе воды, углеводородов, втом числе фторированных, минеральных масел, кремнийорганических жидкостей, ПАВ, различных магнетиков (железо, магнетит, кобальт) и др. Магнитные жидкости распыляют на поверхности загрязненной воды, образующуюся смесь собирают с помощью плавающих магнитных устройств.

Некоторые предприятия употребляют жидкие нефтеотходы для собственных нужд. Как правило, в этих случаях используется простейшая технологии обработки отходов (отстаивание, или нагрев и отстаивание, в том числе сприменением реагентов). Иногда их не обрабатывают вовсе. Область применения: смазка неответственных механизмов, цепей, форм, в частности при изготовлении бетонных плит на домостроительных комбинатах, и т.п.

Химическое обезвреживание нефтесодержащих отходов

Этот способ вдвое дешевле сжигания, так как не только позволяет исключить ущерб окружающей среде, но и получить товарные продукты, которые могут быть использованы в дорожном строительстве и для других целей. Один из распространенных способов утилизации нефтесодержащих отходов состоит в обработке их негашеной известью, предварительно обработанной стеариновой кислотой или другим поверхностно-активным веществом. В итоге получают сухой гидрофобный порошок, который можно использовать в качестве строительного материала при сооружении дорог и для других целей.

Химическое обезвреживание используют также для очистки поверхности водоемов от пролитой нефти. Для рассеивания нефти применяют препараты эмульгирующего действия, которые представляют собой ПАВ, разбавленные органическим растворителем. Такие препараты способны к биологическому разложению под действием бактерий. Энергичное перемешивание с водой обработанных ими путем опрыскивания с воздуха нефтяных пятен приводит к рассеиванию отходов в толще воды и последующему биохимическому окислению.

2.2. Нефтешламы

Нефтешламы представляют собой многокомпонентные устойчивые физико-химические системы, состоящие главным образом, из нефтепродуктов, воды и минеральных добавок (песок, глина, оксиды металлов и т.д.)- Главной причиной образования резервуарных нефтешламов является физико-химическое взаимодействие нефтепродуктов в объеме конкретного нефтеприемного устройства с влагой, кислородом воздуха и механическими примесями, а также с материалом стенок резервуара. В нефтешламах резервуарного типа соотношение нефтепродуктов, воды и механических примесей (частицы песка, глины, ржавчины и т.д.) колеблется в очень широких пределах: углеводороды составляют 5-90%, вода 1—52%, твердые примеси 0,8—65%. Как следствие, значительного изменения состава нефтешламов диапазон изменения их физико-химических характеристик тоже широк: плотность нефтешламов 830-1700 кг/м3, температура застывания от —3°С до +80°О; температура вспышки лежит в диапазоне от 35 до 120°С.

При длительном хранении нефтешламы со временем разделяются на несколько слоев с характерными для каждого из них свойствами.

Операции по переработке жидковязких нефтешламов с предварительным механическим разделением фаз целесообразны лишь при высоком содержании в шламах органики. В этом случае операция жидковязкого разделения нефтешламов выгодна, поскольку нефтешламы подобного типа можно отнести к разряду вторичных минеральных ресурсов.

Одним из возможных путей утилизации подобной жидкой органики является ее использование в качестве одного из компонентов сырья для коксования или добавок в котельные топливо.

Наиболее простым способом утилизации жидковязких нефтешламов с высоким содержанием органики является прямое, без фазового разделения использование их в смесях с торфом, угольной пылью, опилками или другими дешевыми горючими веществами и отходами в качестве брикетированного котельного топлива.

Основным источником образования нефтешламов являются нефтеперерабатывающие и другие промышленные предприятия, ливневые поверхностные стоки, буровые воды нефте- и газодобывающих управлений и т.п.

Нефтяные шламы предприятий представляют собой донные осадки всех сооружения механической очистки сточных вод, продукты зачистки резервуаров, флотоконцентрат установок каскадно-адгезионной сепарации слива флотомашин. В целом это густая вязкая пастообразная масса, достаточно сильно обводненная (содержание воды 20-70%). Она также содержит в среднем 20-25% нефтепродуктов и 5-10% механических примесей в виде абразивной или металлической пыли, песка, земли и т.п., имеет теплоту сгорания порядка 3000-5000 ккал/кг.

По данным В.Ф.Протасова и А.В.Молчанова, ежегодный объем образования нефтешламов предприятий составляет 0.6 млн.т. при коэффициенте использования 55-60%. Неутилизируемые отколы сбрасываются в шламонакопители, отвалы и пруды, существенно загрязняя подземные и поверхностные воды. Общий объем накопленных шламов оценивается в 7 млн т.

Методы обработки шламов нефтеперерабатывающих заводов достаточно разнообразны. На ряде предприятий жидкие нефтепродукты, задержанные в нефтеловушках, песколовках, отстойниках или собранные с поверхности шламонакопителей, обезвоживают нагреванием, отстаиванием или в центрифугах.

На отечественных предприятиях нефтеотходы проходят теплообменники, где нагреваются до 60-70ºС, затем они поступают в резервуар для отстаивания. Верхний слой отстоя – нефть, содержащую до 2-5% воды и до 1% механических примесей, - откачивают для переработки совместно с сырой нефтью.

По аналогичной технологии переработку нефтешламов организовало предприятие «Татойлгаз»: из 600 тыс. т. Жидких шламов им было получено 250 тыс.т. нефти экспортного качества. Отходными продуктами установки являются вода и твердые шламы. Последние содержат 5% нефти, остальное в них — сухой черный порошок, используемый как дорожное покрытие (Мазус).

Однако основным методом утилизации нефтешламов является термический (сжигание, пиролиз, газификация).

Переработка нефтешлама путем центробежной сепарации

Центробежное сепарирование представляет собой ускоренную форму гравитационного сепарирования, в основе которой лежит принцип замены естественной гравитационной силы. Результатом является соответствующее повышение скорости оседания частиц в жидкости. Даже мельчайшие частицы, которые никогда не оседают под воздействием гравитации при их движении в потоке, мгновенно оседают в поле центробежных сил.

Сепарирование нефтешлама обычно проходит через две стадии. На первой стадии основная масса твердых частиц отделяется в декантерной центрифуге. Этот декантер производит довольно сухой остаток, содержащий минимум чистой нефти. Вытекающий поток, состоящий из нефти и воды (и минимального количества примесей), поступает на вторую стадию разделения.

Концептуальное решение переработки нефтешламов предполагает следующую технологическую последовательность:

-первичная обработка исходного сырья;

-декантерное разделение на жидкую и твердую фазу;

-окончательное разделение нефти, воды и механических примесей в тарельчатом сепараторе.

Предлагаемая установка по переработке нефтешламов состоит из ряда модулей высокой степени пусковой готовности.

Технологическая установка по переработке нефтешлама состоит из следующих основных блоков:

- устройство подготовки нефтешлама из нефтяных амбаров или донных отложений резервуаров для заборной системы.

Существует несколько способов подготовки нефтешлама. Например, для амбаров применяется для разжижения нефтешлама специальный раствор на водной основе, обладающий высокими диспергирующими, нефтеотмывающими и деэмульгирующими свойствами.

Продуктами переработки нефтешламов этим методом являются:

- нефтепродукты — товарная нефть, соответствующая ГОСТ 9965—76, 1 группа;

- вода, очищенная с содержанием механических примесей, менее 1%. Может

использоваться в техническом процессе в качестве технической воды;

- твердая фаза — кек, содержащий менее 5% нефтепродуктов. Может использоваться например, в дорожном строительстве.

Примерный исходный состав нефтешлама перед обработкой (пример):

- нефть - 43 000 м3;

- вода - 50 000 м3;

- примеси — 7 000 м3;

- всего - 100 000 м3.

Утилизация твердых нефтеотходов

Предлагаемая компанией «Чистые технологии» принципиально новая технология позволяет с высокой степенью эффективности утилизировать любые нефтешламы, в т.ч. донные резервуарные отложения, нефте-, крекингостатки и т.п.

Суть технологии заключается в смешивании в определенной пропорции нефтешламов с товарным мазутом и подготовкой смеси к сжиганию посредством интенсивной гомогенизации с эмульгированием содержащейся в смеси воды и диспергированием асфальтосмолистых веществ, что позволяет получить однородную структуру топлива, исключающую мазутные сгустки и водяные пробки (линзовые включения).

Рис. 23. Технологическая схема утилизации твердых нефтешламов:

1 - резервуар для хранения мазута (или СНО); 2 - пиния подачи мазута на сжигание; 3 - линия подачи подтоварной воды; 4 - фильтр грубой очистки; 5 - установка виброкавитационного измельчения; 6 - насос подачи мазута; 7 — линия рециркуляции мазута; 8 — обогреваемая емкость для гомогенизации мазута (или СНО) и нефтешламов.

Технологическая схема утилизации твердых нефтешламов действует следующим образом: для утилизации твердых нефтешламов (например, донных резервуарных отложений) в обогреваемую емкость перекачивают мазут или СНО, куда добавляют твердые нефтешламы. При работающей установке в емкость добавляют заданное количество твердых нефтешламов, которые измельчаются и диспергируются в мазут или СНО с образованием однородного топлива. На вход установки поступает мазут из их емкости — однородная смесь «СНО-нефтешлам». Гомогенная смесь мазута, СНО и нефтешламов через насос идет на сжигание и частично возвращается в резервуар по линии рециркуляции.

Характеристики основных методов утилизации и переработки нефтесодержащих отходов

| Основной классификационный признак | Разновидность метода | Основные преимущества | Ограничения в использовании |

| 1. Термический метод | 1.1. Сжигание в открытых амбарах | Не требует больших капитальных затрат | Неполное сгорание нефтепродуктов. Высокая опасность загрязнения воздушного бассейна продуктами сгорания |

| 1.2. Сжигание в печах различного типа и конструкций | Применяется для многих видов отходов. Объем образующейся золы в 1 0 раз меньше исходного продукта. Высокая эффективность обезвреживания | Большие затраты по очистке и нейтрализации дымовых газов | |

| 1.3. Сушка в сушилках различных конструкций | Уменьшение обьема в 2-3 раза. Сохранение ценных компонентов. Возможность комбинирования с другими природо-охранными процессами | Большие расходы тепла | |

| 1.4. Пиролиз | Высокая степень разложения. Возможность использования продуктов разложения | Высокие материальные и энергетические затраты | |

| 1.5. Способ AOSTRA TASIJUK, заключающийся в сочетании процессов термической сепарации, пиролиза и сжигания | Полученные продукты могут быть использованы повторно. Твердые остатки переработки шлама являются экологически безопасными. Более экономичный в сравнении со сжиганием | ||

| 2. Ххимический метод | 2.1. Затвердевание путем диспергирования с гидрофобными реагентами на основе негашеной извести или др. материалов | Высокая эффективность процесса переработки нефтесодержащих отходов в порошкообразный гидрофобный материал, который может быть использован в дорожном строительстве. Один из перспективных методов обработки и утилизации нефтесодержащих отходов | Требует применения специального оборудования, значительного количества негашеной извести («пушонки») высокого качества, проведения дополнительных исследований воздействия на ОС образующихся гидрофобных продуктов. |

| 3. Биологический метод | 3.1. Биоразложение путем внесения (смешения) нефтесодержащих отходов в пахотный слой земли. | Сравнительно небольшие затраты и возможность использования имеющейся с/х техники (трактора, культиваторы, плуги и т.д.) | Требует значительных земельных участков. Длительность процесса, ограниченность применения теплым временем года, опасность загрязнения почвы вредными соединениями. |

| 3.2. Биоразложение с применением специальных штаммов бактерий, биогенных добавок и подачи воздуха | Возможность интенсификации процесса. Требует незначительных капитальных и энергетических затрат | Требуется значительная подготовка земельных участков и специальное оборудование. | |

| 4. Физический метод | 4.1. Гравитационное отстаивание | Не требует больших капитальных и эксплуатационных затрат | Низкая эффективность разделения. Проблему до конца не решает из-за больших объемов образуемых отходов. |

| 4.2. Разделение в центробежном поле | Возможность интенсификации процесса | Требуется специальное оборудование (гидроциклоны, сепараторы, центрифуги). Проблему до конца не решает из-за неполноты отделения нефтепродуктов от образуемых осадков и сточных вод | |

| 4.3. Разделение фильтрованием | Сравнительно низкие затраты. Высокая степень надежности метода. Более высокое качество целевых продуктов. Менее требователен к качеству сырья. | Необходимость смены и регенерации фильтрующихся материалов, введение специальных структурообразующих наполнителей. Проблему до конца не решает из-за образования неутилизируемых остатков. | |

| 4.4. Экстракция | Требуется специальное оборудование, растворители | необходимость регенерации экстрагента, неполнота извлечения нефтепродуктов из отходов | |

| 5. Физико-химический метод | 5.1. Применение специально подобранных ПАВ (деэмульгаторов, диспергаторов, смачивателей и т.д.), вспомогательных веществ, влияющих на изменение состояния и коллоидно-дисперсной структуры взвешенных частиц в нефтяной и водной фазах | Возможность интенсификации процессов при сравнительно небольших добавках вводимых веществ по методам: 3.1., 3.2., 4.1., 4.2., 4.3. | Высокая стоимость реагентов. Требует применения специально дозирующего оборудования, перемешивающих устройств. Образуются неутилизируемые твердые отходы |

Требования к отработанным нефтепродуктам.

Неутилизированные отработанные масла наносят непоправимый ущерб ОС, отравляя воду, воздух и почву. Некоторые из них обладают канцерогенными свойствами и длительно не распадаются в естественных условиях.

В то же время отработанные масла являются сырьем для производства вторичных материалов и должны собираться с целью регенерации.

Согласно ГОСТ 21046-86 «Нефтепродукты отработанные. Общие технические условия» отработанные нефтепродукты подразделяются на масла моторные отработанные (ММО), масла индустриальные отработанные (МИО) и смеси нефтепродуктов отработанных (СНО).

По свойствам отработанные нефтепродукты должны соответствовать требованиям, приведенным в табл. 15.4.

Таблица 15.4

Требования к отработанным нефтепродуктам, поступающим на регенерацию

| Наименование показателей | Норма для масел | ||

| ММО | МИО | СНО | |

| Кинематическая вязкость при температуре 50 'С, мм2/с | >35 | 5-35 | - |

| Условная вязкость при 20 °С, мм2/с | >40 | 13-40 | - |

| Температура вспышки в открытом тигле, ºС | ≥ 100 | ≥ 120 | - |

| Содержание, % (масс.): механических примесей воды | ≤1 ≤2 | ≤1 ≤2 | ≤1 ≤2 |

Временным положением о системе обращения с нефтеотходами, введенным постановлением Правительства г. Москвы с 01.01.98, установлены шесть категорий нефтеотходов.

К 1-, 2- и 3-й категориям относятся различные масла и их смеси, пригодные для переработки или использования. К 4-й категории отнесена смесь нефтеотходов, также пригодная для переработки или использования. 5-я категория объединяет нефтеотходы, непригодные для переработки с целью дальнейшего использования и подлежащие экологически обоснованному уничтожению. К 6-й категории отнесены опасные нефтеотходы, содержащие особо токсичные компоненты (пол и хлорированные бифенилы, терфенилы и др.). Эти отходы должны уничтожаться на специальных установках. Согласно постановлению от 18.10.97 № 807 предприятия, осуществляющие прием, переработку и уничтожение отработанных нефтепродуктов, обязаны иметь лицензию на право проведения этих работ, а сами работы выполнять по экологически обоснованным технологиям при максимальном вовлечении нефтеотходов в хозяйственный оборот в качестве вторичных материальных ресурсов.

Методы регенерации отработанных масел подразделяются на физические, физико-химические, химические и комбинированные.

К физическим методам относятся отстаивание, центрифугирование, фильтрация, перегонка.

Отстаивание - наиболее простой и дешевый способ отделения от отработанных масел большей части воды и примесей крупных твердых частиц, осуществляется в отстойниках различной геометрии. Центрифугирование также позволяет отделить воду и твердые частицы от масла; процесс выполняется с помощью центрифуг периодического или непрерывного действия, не требует больших затрат времени и энергии. Фильтрация позволяет отделить от масла дисперсные частицы практически любых размеров, а также воду; выполняется на различных фильтрах, например фильтр-прессах. Более прогрессивны ленточные, барабанные и дисковые вакуум-фильтры, работающие в непрерывном режиме. Фильтрующими элементами являются пористые материалы: текстиль, бумага, картон и др. Для отделения воды от масла иногда применяют сепарирующие центрифуги.

Перегонка позволяет отделить от масла легколетучие фракции, в частности бензин, попадающий в масло при неисправном двигателе. Еще более эффективна вакуумная перегонка, при которой получают в качестве дистиллята высококачественные базовые масла.

Очень часто в регенерационной установке сочетаются несколько физических методов, например магнитная сепарация металлических частиц и фильтрация с помощью центрифуги.

К физико-химическим методам относятся коагуляция, адсорбция и экстракция, т.е. методы, основанные на использовании поверхностно-активных веществ, адсорбентов, экстрагентов и т. п.

Коагуляция позволяет очистить отработанное масло от загрязнений путем коагулирования (укрупнения) частиц. Для этих целей применяют электролиты, поверхностно-активные вещества, некоторые высокомолекулярные соединения с гидрофильными свойствами и др. Наиболее эффективным коагулянтом является метасиликат натрия. В промышленности при очистке масел применяют 30%-ные (масс.) водные растворы этого соединения. Расход его составляет 5% (масс.) от отработанного дизельного масла и 3% от отработанного индустриального масла. На процесс влияют интенсивность и продолжительность перемешивания, температура масла и другие факторы. Адсорбция используется для окончательной очистки и проводится с помощью отбеливающей глины, силикагеля, алюмосиликатов и других веществ. Для осуществления процесса необходимо специальное оборудование: периодические или непрерывные адсорберы. Экстракция применяется для разделения на фракции отработанных масел с помощью селективных растворителей, т. е. таких веществ, которые способны избирательно растворять те или иные компоненты смеси. В частности, экстракционная очистка отработанных масел проводится с помощью пропана, который растворяет собственно масло и не растворяет асфальто-смолистые вещества, образовавшиеся при его эксплуатации и старении.

К химическим методам регенерации масел относятся очистка отработанных масел с помощью кислоты или щелочи, а также осушка и гидрогенизация.

Осушка производится с помощью негашеной извести и других водопоглощающих веществ, а гидрогенизация — путем обработки масла водородом на поверхности катализатора. В результате гидрогенизации непредельные углеводороды превращаются в предельные, что приводит к очистке масла от примесей и повышению его стабильности при эксплуатации. Эта технология требует значительных капитальных и текущих затрат.

Комбинированные методы регенерации заключаются в сочетании нескольких названных выше приемов очистки.

Во время каталитической гидрообработки масло стабилизируется перед последующей перегонкой на вакуумной установке. Тяжелые фракции, оставшиеся после дистилляции, а также легкий дистиллят используются как добавка к битумам или в качестве топлива. Полученные в результате дистилляции масла не уступают по качеству первичному базовому продукту и после добавления необходимых присадок, загустителей и других компонентов являются ценной товарной продукцией.

В ряде случаев для регенерации отработанные масла смешиваются с сырой нефтью и полученную смесь перерабатывают по полной технологической схеме. Метод прост, но высокая зольность и содержащиеся в масле присадки отрицательно влияют на работу технологического оборудования. Поэтому его применение допустимо только в очень ограниченных количествах (не более 1% отработанных масел от сырой нефти).

При массовой регенерации масел, когда смешиваются масла различных марок, необходимо полное удаление всех видов присадок, даже тех, которые не полностью исчерпали свой ресурс.

Отечественной промышленностью выпускается ряд комплектных установок для регенерации различных масел. Среди них есть промышленные стационарные установки с большой производительностью и небольшие установки, предназначенные для очистки масел на транспортных и промышленных предприятиях.

В связи с сокращением объемов сдачи отработанных масел предприятиям РАО "Вторнефтепродукт", особую актуальность приобрела очистка и регенерация масел на местах их образования. Поэтому особый интерес представляют регенерационные установки небольшой мощности, работающие в периодическом режиме. В табл. 15.5 приведены характеристики некоторых регенерационных установок для очистки различных масел.

Работа установки УПТМ-8К основана на использовании физических и физико-химических методов регенерации: фильтрации, коагуляции, отстаивания, выпаривания (рис. 15.4). В процессе работы установки отработанное масло насосом 2 через фильтр грубой очистки / и теплообменник 27 подается в электропечь 16, в которой нагревается до 200 ºС, и далее поступает в испаритель 17, где из масла удаляются вода и легколетучие фракции. Затем масло с помощью насоса 26 поступает в смеситель 14, куда из емкости 10 насосом 13 подается 20%-ный раствор коагулянта в количестве 2 -3% от массы поступающего на переработку масла. Перемешанное с коагулянтом масло поступает в автоклав-отстойник 15, где происходит отстаивание продукта и у

|

|

|