|

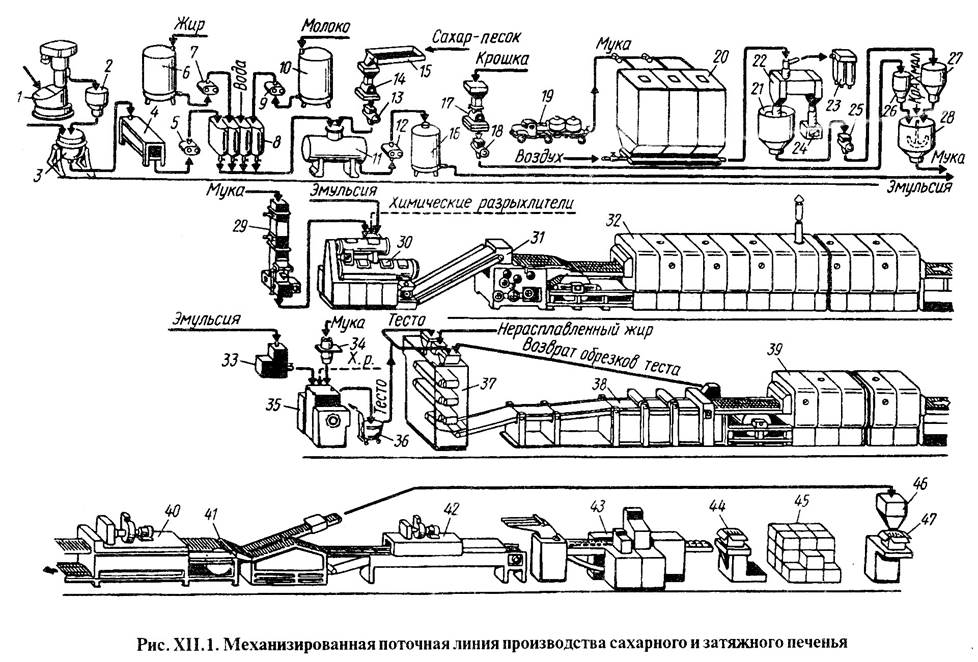

Механизированная поточная линия производства сахарного

|

|

|

|

ПРОИЗВОДСТВО МУЧНЫХ КОНДИТЕРСКИХ ИЗДЕЛИЙ

Мучные кондитерские изделия занимают одно из главных мест по объему производства в кондитерской промышленности. Кроме того, они в значительном количестве вырабатываются хлебопекарной промышленностью.

Основным сырьем для производства мучных кондитерских изделий служат пшеничная мука, сахар, жиры и яйцепродукты. Для каждого вида изделий готовится тесто с необходимыми физико-химическими свойствами.

Кондитерская промышленность выпускает следующие основные виды мучных кондитерских изделий:

1. печенье затяжных сортов прямоугольной, квадратной, круглой, овальной и других форм; затяжное тесто отличается высокой упругостью и эластичностью;

2. печенье сахарных сортов тех же форм; сахарное тесто содержит большое количество сахара и жира, пластичное, хорошо сохраняет форму, придаваемую ему при формовании;

3. печенье сдобное; сдобное тесто имеет высокое содержание сахара и жира, пластичное;

4. сухое слоистое печенье (крекер) из теста с большим содержанием жира и галеты из дрожжевого теста с малым содержанием сахара и жира;

5. вафли с начинкой; вафельное тесто готовится с высокой влажностью, имеет жидкую консистенцию, небольшую вязкость;

6. торты и пирожные; в зависимости от сорта изделий тесто готовится с высоким («венское» тесто) и с низким (песочное тесто) содержанием влаги;

7. пряники заварные и сырцовые; пряничное тесто имеет низкую влажность и повышенную вязкость. Пряники, торты и пирожные вырабатывает в основном хлебопекарная промышленность.

Физико-механические свойства кондитерского теста зависят от его влажности, содержания в нем сахара, жира, яйцепродуктов и т.д. Значительное различие в физико-химических свойствах разных видов теста требует разных технологических режимов для его приготовления и разных методов механической обработки и формования. Поэтому каждая линия производства отдельных видов мучных кондитерских изделий имеет свои особенности.

|

|

|

В зависимости от ассортимента мучные изделия на кондитерских фабриках получают на следующих механизированных поточных линиях:

1. сахарное, затяжное и сдобное печенье на линии с ротационными формующими машинами;

2. затяжное печенье, галеты и крекеры на линии со штампующими машинами ударного действия;

3. пирожные типа «Эклер», «Картошка» и др. на специальной линии для производства этих видов пирожных;

4. различные виды тортов, вафель и пряников также на специализированных линиях.

Механизированная поточная линия производства сахарного

и затяжного печенья

Изделия из сахарного теста обладают значительной пористостью, хрупкостью и набухаемостью, изделия из затяжного теста — пористостью, но имеют меньшую хрупкость и набухаемость. Эти различия в основном и определяют режимы приготовления теста.

Сахарное тесто после непродолжительного замеса сразу подается на формование тестовых заготовок, а затяжное подвергается длительному замесу и последующему брожению, благодаря чему оно становится упругим. Затяжное тесто готовят из муки со средним (30 %) количеством слабой и средней клейковины.

Производство сахарного и затяжного печенья состоит из следующих стадий: подготовки сырья к производству, приготовления теста, формования тестовых заготовок, выпекания, охлаждения и упаковывания печенья.

Мука из автомуковоза 19 (рис. 1) пневмотранспортом подается на склад в бункера 20 на бестарное хранение. Необходимое для производства количество муки поступает в рассев 22, после чего просеянная и очищенная от ферропримесей мука собирается в производственном силосе 21. Рассев снабжен сборником отходов 24 и рукавным фильтром 23, очищающим воздух. Из производственного силоса порция муки дозатором 25 перегружается в промежуточный сборник 27, а затем в смеситель 28, где она в соответствии с рецептурой смешивается с крахмалом и крошкой. Возвратные отходы печенья путем измельчения в дробилке 17 превращаются в крошку и дозируются пневматическим роторным питателем 18 в промежуточный сборник 26. На этом заканчивается стадия подготовки муки.

|

|

|

Тесто готовят путем смешивания муки с эмульсией, в которую входят сахар-песок, молоко, жир, меланж, соль и другие компоненты.

Сахар-песок просеивается через сито 15, измельчается в сахарную пудру в дробилке 14 и дозатором 13 подается в смеситель эмульсатор 11. Туда же из промежуточных сборников-дозаторов 8 поступают инвертный сироп, молоко, жир, меланж и вода. Инвертный сироп готовится из просеянного в просеивателе 1 сахара-песка, который из промежуточного сборника 2 подается на увари-вание в котел 3, куда добавляются вода и небольшое количество соляной кислоты, необходимой для инверсии сахарозы. Инвертный сироп фильтруется в сборнике 4 и насосом 5 перекачивается в сборник-дозатор 8.

Жир из цистерны 6 и молоко из цистерны 10 насосами 7 и 9 подаются в сборник-дозатор 8.

Приготовленная эмульсия насосом 12 перекачивается в промежуточный сборник 16, а затем поступает на замес теста на участок приготовления сахарного теста в тестомесильную машину 30 или дозатор 33 на участок приготовления затяжного теста.

В тестомесильную машину непрерывного действия 30 дозатором 29 из смесителя 28 непрерывно подается мука, где она смешивается с эмульсией. Замес длится 10...20 мин.

Все емкости для жидкого сырья и эмульсии, смеситель-эмульсатор и месильная машина снабжены водяными рубашками, с помощью которых поддерживается температурный режим технологического процесса. Контроль и регулирование осуществляются автоматически регуляторами температуры.

Из месильной машины тесто поступает в воронку тестового питателя, в котором лопасти горизонтального вала разрыхляют куски теста и равномерно распределяют его по ширине ленты передающего конвейера. Конвейер направляет тесто в загрузочную воронку ротационной формующей машины 31, которая формует тестовые заготовки печенья со сложным рисунком на поверхности.

|

|

|

Отформованные заготовки поступают на сетчатый конвейер одноленточной газовой печи 32 с автоматическим регулированием режима выпечки.

Затяжное тесто готовят в тестомесильной машине периодического действия 35, куда подают порции эмульсии из дозатора 33 и порции муки из автомукомера 34. В зависимости от сорта муки замес длится 30...60 мин. Влажность теста 22...26 % и температура замеса 40 °С. Полученное тесто выгружают в подкатную емкость 36 и оставляют на некоторое время для брожения. Брожение теста может также осуществляться в специальных камерах с заданным тепловым режимом.

Подготовленное затяжное тесто помещают в тестопрокатную машину—ламинатор 37, который осуществляет многократную прокатку и слоение теста. При многократной прокатке теста во взаимно перпендикулярных направлениях происходит постепенное разрушение сплошного каркаса из набухших при замесе и брожении нитей клейковины. При этом уменьшаются эластичные свойства теста и увеличивается его пластичность.

Слоеная лента теста из ламинатора поступает в штамповально-режущий агрегат 38, где она прокатывается до необходимой толщины. Затем из ленты теста вырезаются заготовки, которые прокалываются насквозь. Через полученные каналы при выпечке удаляются газы, образующиеся в результате разложения химических разрыхлителей. На поверхность заготовок наносится несложный рисунок, сделанный надрезом.

Отформованные тестовые заготовки поступают в печь 39 с двумя или тремя зонами, в которых поддерживается переменный температурный режим. Температура меняется вначале от 160...200 до 300...350°С. Затем температура понижается до 250 °С. Продолжительность выпечки 2,5...3,5 мин.

Дальнейшие операции точно такие же как для сахарного, так и для затяжного печенья.

Готовое поченье в течение 3...5 мин предварительно охлаждается воздухом н охладителе 40 до температуры 35...45 °С, затем стеккером 41 укладывается на ребро, дополнительно охлаждается в камере 42 и подается в машину 43 для упаковывания в пачки или конвейером на весы 46, а далее на фасование в короба 44, 47, которые заклеиваются и укладываются в штабеля 45.

Производительность линий 230... 1000 кг/ч.

|

|

|