|

Отстаивание в поле центробежных сил

|

|

|

|

Механическая очистка сточных вод

Механическая очистка применяется для выделения из сточной воды нерастворенных минеральных и органических примесей.

Механическая очистка на современных очистных станциях состоит из процеживания через решетки, пескоулавливания, отстаивания и фильтрования.

Все эти методы могут применяться раздельно или в комплексе, а также как первичная подготовка воды или как одна из завершающих стадий после применения других физико-химических методов.

Процеживание

Для улавливания из сточных вод крупных, нерастворенных, плавающих загрязненийприменяют решетки и сита. Попадание таких отходов в последующие очистные сооружения может привести к засорению труб и каналов, поломке движущихся частей оборудования.

Решетки подразделяют на:

- подвижные и неподвижные, совмещенные с дробилкой;

- с механической или ручной очисткой (если количество загрязнений не превышает 0,1 м3/сут);

- устанавливаемые вертикально или наклонно (под углом 600).

Неподвижные решетки изготавливают в виде металлической рамы. Сечение стержней на решетках старой конструкции часто круглое или прямоугольное. Круглая форма стержней обеспечивает меньшее гидравлическое сопротивление, чем прямоугольная, однако решетки с круглым сечением засоряются чаще.

Современные решетки имеют стержни клиновидного сечения, причем широкая сторона клина обращена к поступающему потоку воды, что значительно снижает или практически исключает засорение решетки, так как зазор между стержнями по мере прохождения воды увеличивается.

Ширина прозоров составляет от 1,5 (современные решетки) до 32 мм.

Скорость протока воды не должна превышать 1 м/с во избежание продавливания отходов. Если скорость движения сточной воды меньше 0,8 м/с в канале перед решеткой начинают выпадать крупные фракции песка, что требует их удаления.

|

|

|

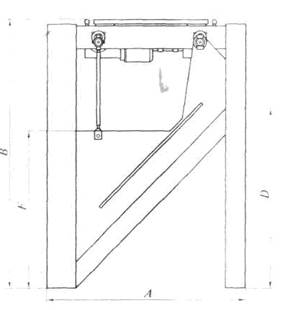

Рис. Схема установки решетки

Имеется несколько типов решеток, отличающихся конструктивными решениями, производительностью, глубиной погружения в канал, мощностью электродвигателя: МГ – механические грабли; РМН – решетки механизированные наклонные; РДГ – решетка дуговая гидравлическая, РД – решетки-дробилки и др.

Рис. Грабельные механизированные решетки: а – наклонная; б – вертикальная:

1 – решетки; 2 – граблина; 3 – привод механических грабель; 4 – корпус;

5 - сбрасыватель отбросов; 6 – ленточный транспортер

Современные конструкции.

Дуговая ступенчатая решетка «РаДуГа» (Россия) состоит из набора дуговых пластин, установленных с прозором от 8 до 32 мм. Решетка помещена внутрь канала и опирается нижней частью на дно канала, а основание решетки устанавливают на полу цеха. На основании решетки крепится граблина, соединенная с гидроцилиндром для ее поворота, зубья которой на себе поднимают загрязнения, которые сбрасываются верхним очистителем в лоток. Преимущества дуговых решеток: надежность, высокая степень очистки, автоматизированное управление.

Подвижная решетка фирмы «StepScreen MASTER» (Швеция, Германия). Процеживающая часть решетки состоит из двух пакетов параллельных пластин, вставленных друг в друга. Один пакет неподвижный, другой – подвижный, ширина прозоров составляет 3-6 мм. На внешней поверхности пластин, обращенной к воде, имеются ступени. Движущиеся пластины поднимают собранные продукты фильтрации на одну ступень выше и так до точки выгрузки. Движение пластин происходит не постоянно, а автоматически начинается тогда, когда уровень сточной жидкости в канале перед решеткой достигает определенного значения. Особенность решеток – это возможность работать с фильтрацией сточной воды не только через прозоры, но и через слой уловленных загрязнений. Недостатки конструкции: недостаточная жесткость фильтровальных пластин; непродолжительный ресурс работы подшипниковых узлов механизма; непродолжительный срок службы пластмассовых накладок.

|

|

|

Уловленные на решетках загрязнения обрабатываются обеззараживающим реагентом.

Решетки размещают в отдельных помещениях.

Рис. Дуговая ступенчатая решетка

«РаДуГа»

Рис. Дуговая ступенчатая решетка

«РаДуГа»

|

Рис. Подвижная решетка фирмы

«StepScreen MASTER»

Рис. Подвижная решетка фирмы

«StepScreen MASTER»

|

Для задержания и измельчения загрязнений непосредственно в потоке сточной воды без извлечения их на поверхность применяют решетки-дробилки.

Решетка-дробилка состоит из щелевого барабана с трепальными гребнями и приводного механизма. Сточная вода поступает на вращающийся барабан. Мелкие фракции загрязнений вместе с потоком воды проходят через щели внутри барабана, а крупные задерживаются в нем и измельчаются. Измельченные отбросы с водой также поступают внутрь барабана и затем выходят из решетки-дробилки. Такая конструкция является компактной, а процесс можно полностью автоматизировать.

Рис. решетки-дробилки: 1 – барабан; 2 – трепальный гребень; 3 – электродвигатель; 4 – режущая пластина; 5 – резец

При наличии в стоках волокнистых включений применяют барабанные или ленточные сита. Это проволочное устройство или устройство в виде цилиндра, у которого поверхностью является сетка. Загрязнения удаляются водой или щетками.

Современные конструкции.

Шнековые сетки «ROTAMAT» (Германия), объединяющие в одной установке функции механической фильтрации, промывки, выгрузки, уплотнения, обезвоживания загрязнений.

Шнековая сетка встраивается непосредственно в канал или устанавливается в резервуаре. Через открытую торцовую сторону сточная вода поступает в сетчатый барабан, а затем протекает сквозь щелевую или перфорированную сетку, оставляя на ее поверхности загрязнения. При достижении определенного уровня воды из-зи налипания материала на поверхности сетки включается система очистки износостойкими щетками. Задержанный мусор подается в закрытую подъемную трубу. Выгружающий шнек транспортирует, обезвоживает и уплотняет мусор в непроницаемом для запаха корпусе и сбрасывает его в подставленный контейнер. Достоинства установки: надежность, гигиена.

|

|

|

Шнековая сетка фирмы «ROTAMAT»

Песколовки

Песколовки – сооружения для выделения из сточных вод тяжелых минеральных и органических примесей при расходе стоков более 100 м3/сут. Они задерживают частицы размером более 0,15 мм и гидравлической крупностью более 13,2 мм/c.

Сооружают песколовки из сборных железобетонных элементов стандартных размеров.

В системах очистки наибольшее применение нашли песколовки:

- горизонтальные с прямолинейным движением воды и с круговым движением воды;

- вертикальные с движением воды снизу вверх и с вращательным движением жидкости (аэрируемые и тангенциальные).

Конструкцию сооружения выбирают в зависимости от количества сточных вод и концентрации твердых примесей.

В песколовках скорость движения воды должна быть постоянна. Если скорость увеличится, будут уноситься частицы с расчетной гидравлической крупностью; если скорость упадет, то будут осаждаться легкие примеси органической природы. Постоянная скорость поддерживается устройством водосливов с широким порогом, изменением степени аэрации, использованием автоматизированного контроля за уровнем воды в подводящих каналах. Рекомендуемая скорость потока в горизонтальных песколовках составляет 0,15-0,3 м/с (максимальный - минимальный приток), в аэрируемых – не более 0,08-0,12 м/c.

Горизонтальные песколовки – это удлиненные прямоугольные в плане сооружения с прямолинейным движением воды (рис.). Осаждение песка из сточных вод в песколовках с некоторым допущением можно отнести к свободному осаждению частиц в ламинарном режиме, поэтому скорость осаждения w0 можно рассчитать по закону Стокса.

Рис.Горизонтальная песколовка:

1 – водоподводящий лоток; 2 – гидроэлеватор; 3 – водоотводящий лоток

|

Удаление осадка в приямок проводится скребковым механизмом, приводимыми в движение двумя цепями (недостаток – подвергается коррозии, что приводит к перекосу цепей, заклиниванию элементов вращения). Удаление песка из бункера проводится гидроэлеватором, который одновременно хорошо отмывает песок от органических примесей.

|

|

|

Возможно удаление осадка с днища песколовки скребковым механизмом тележечного типа: тележка движется по рельсам.

Вместо скребкового механизма можно применять гидромеханическую систему удаления осадка. Для этого на днище устанавливают смывные трубопроводы со спрысками, направленными в сторону бункера для сбора осадка.

Удаление задержанного песка из песколовок всех типов следует предусматривать:

- вручную - при объеме его до 0,1 м3/сут;

- механическим способом: отводом за пределы песколовок гидроэлеваторами, песковыми насосами и другими способами - при объеме его свыше 0,1 м3/сут.

Песколовки с круговым движением воды являются разновидностью горизонтальных песколовок. Эти песколовки применяют при расходах воды до 7000 м3 /сут.

Сточная вода подводится к ним и отводится из них по лоткам. При движении воды по круговому желобу весь улавливаемый осадок проваливается через щель в осадочную часть конической формы. Необходимость в применении скребков отпадает.

Вертикальные песколовки имеют цилиндрическую форму, а подвод воды осуществляется по касательной с двух сторон в основании цилиндра. Выпавший осадок собирается в конусной части. Вода поднимается вверх, а осадок опускается вниз. При этом должно соблюдаться условие: скорость подъема воды должна быть меньше скорости осаждения частиц, т.е. скорость восходящего потока должна быть меньше гидравлической крупности песка.

Вертикальные песколовки малоустойчивы и редко применяются.

Вертикальные песколовки удобны для накопления больших объемов осадка.

Тангенциальные песколовки имеют круглую форму в плане и касательный подвод воды к ним и обеспечивают в песколовках вращательное движение (на периферии вода движется вниз, а в центре – вверх). Оно способствует поддержанию в потоке органических примесей. При этом скорость вращательного движения невелика и не препятствует выпадению песка в осадок.

На рис. представлена тангенциальная песколовка с вихревой водяной воронкой. В ней интенсифицируется вращательное движение жидкости, что способствует улавливанию песка с минимальным содержанием органических включений.

Диаметр песколовки составляет не более 6 м.

Рис. Горизонтальная песколовка с круговым движением воды:

1 – гидроэлеватор; 2 – трубопровод для отвода всплывающих примесей; 3 – желоб; 4 – затворы; 5 – подводящий лоток; 6 – пульпопровод; 7 – трубопровод рабочей жидкости; 8 – камера переключения; 9 – устройство для сбора всплывающих

|

|

|

примесей; 10 – отводящий лоток; 11 – полупогружные щиты

Рис. Вертикальная песколовка с движением воды снизу вверх:

1 – подводящий канал; 2 – сборный кольцевой лоток; 3 – ввод воды в рабочую

зону; 4 – отводной канал

Аэрируемые песколовки применяют в тех случаях, когда требуется наиболее полное разделение примесей по крупности. Воздух способствует вращению воды в песколовке.

В горизонтальных аэрируемых песколовках вдоль одной из стенок на расстоянии 45-60 мм от дна устанавливают аэраторы в виде перфорированных труб с отверстиями 3-5 мм. Интенсивность аэрации рекомендуется 3-5 м3/(м2× ч).

Разработана ВНИИ ВОДГЕО аэрируемая песколовка с круговым движением воды. Аэрация проводится в круговом канале и обеспечивает отмывание трущихся друг о друга песчинок от органических загрязнений. Органические вещества находятся при этом во взвешенном состоянии, и уменьшается вероятность их попадания в осадок.

Рис. Тангенциальная песколовка с вихревой водяной воронкой:

1 – осадочная часть; 2 – подвижный боковой водослив; 3 – телескопическая труба; 4 – рабочая часть; 5 – заглушка; 6 – шнек; 7 – отверстие для сбора органики; 8 – электропривод; 9 – отводящий лоток; 10 – подающий лоток

Отстойники

Основным сооружением механической очистки сточных вод являются отстойники:

- периодического действия;

Отстойники периодического действия используют обычно при небольших расходах или периодическом поступлении сточных вод.

- непрерывного действия.

В зависимости от назначения различают отстойники:

- первичные, которые устанавливают перед сооружениями биологической или физико-химической очистки;

- вторичные – для выделения активного ила или биопленки.

По направлению движения основного потока воды бывают: вертикальные; горизонтальные; радиальные.

Вертикальные отстойники применяют при очистке бытовых сточных вод, содержащих частицы больших размеров с высоким удельным весом при расходах до 20000 м3/сут. Расчетная продолжительность отстаивания в них 1-2 ч. Это круглые в плане резервуары диаметром 4-9 м с коническим днищем. Скорость вертикального потока в вертикальных отстойниках должна быть меньше, чем гидравлическая крупность оседающих частиц. Скорость потока воды должна составлять не более 0,7 мм/с.

Распространены вертикальные отстойники:

- с впуском воды через центральную трубу с раструбом;

- с нисходяще-восходящим потоком воды;

- с периферийным впуском жидкости.

Более распространены отстойники с впуском воды через центральную трубу с раструбом. В этих отстойниках сточная вода подводится лотком к центральной раструбной трубе. Выходя из нижней расширенной ее части, она отражается специальным отбойным щитом конической формы и поступает в зону осветления. Скорость движения воды в трубе принимают равной до 30 мм/с (рис.).

Рис. Вертикальный отстойник: 1 – центральная труба; 2 – водослив;

3 – отстойная часть; 4 – отражательный щит; 5 – илопровод

Более совершенными являются отстойники с нисходяще-восходящим потоком воды. Сточная вода поступает через подающий лоток в водораспределительный лоток отстойника, расположенный на внутренней стороне полупогружной цилиндрической перегородки, и через специальный зубчатый водослив распределяется по площади зоны осветления. Перегородка делит площадь отстойника на две равные части. Глубина погружения перегородки равна 2/3 рабочей высоты отстойника. По мере продвижения от перегородки к центру сточная вода опускается вниз, распределяясь по всему сечению внутренней цилиндрической части отстойника. Всплывающие вещества собираются у воронки для сбора плавающих веществ и периодически удаляются при поднятии уровня воды в отстойнике.

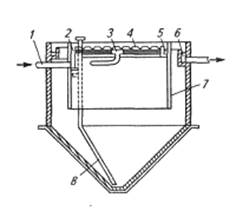

Рис. Вертикальный отстойник с нисходяще-восходящим потоком:

1 – труба для подвода воды; 2 – приемная камера; 3 – воронка для удаления

плавающих веществ; 4 – зубчатый водослив; 5 – распределительный лоток;

6 – лоток для сбора очищенной воды; 7 – кольцевая перегородка; 8 – отвод ила

Интенсивное разделение жидкой и твердой фаз происходит на повороте потока в нижней части отстойника. Далее сточная вода движется в вертикальном направлении в пространстве между перегородкой и стенкой отстойника, где также происходит осаждение взвешенных веществ. Дойдя до верха отстойника, осветленная вода изливается через зубчатый водослив в водосборный кольцевой лоток и отводится из отстойника. Осадок удаляется под гидростатическим давлением по иловой трубе в иловый колодец.

Существуют различные методы интенсификации работы отстойников: гидродинамические (тонкослойное отстаивание); химические (коагуляция, флокуляция); физические (флотация).

К недостаткам вертикальных отстойников следует также отнести затруднения при их строительстве в плотных грунтах, связанные с большой глубиной отстойников. Основным преимуществом вертикальных отстойников является простота удаления из них осадков, которое производится под гидравлическим давлением.

Горизонтальные отстойники применяют при расходах сточных вод более 15000 м3/сут. Глубина отстойников достигает 1,5-4 м. Ширина отстойника зависит от способа удаления осадка и обычно находится в пределах 6-9 м. Расчетная продолжительность отстаивания в них 1,2-1,5 ч, скорость потока воды до 7 мм/с.

По конструкции горизонтальные отстойники напоминают горизонтальные песколовки, только размеры их значительно больше.

Сточные воды поступают в отстойники из аэрируемого лотка, проходят впускной лоток, и отводятся сборным лотком с двусторонним водосливом. Осадок сгребается в иловый приямок скребковым механизмом и удаляется насосами или под гидростатическим давлением. Плавающие вещества собираются скребковым механизмом при обратном ходе и удаляются в конце отстойника через поворотную трубу с щелевидными прорезями. Поступившие в сборный колодец плавающие вещества откачиваются для совместной обработки с осадком.

Рис. Горизонтальный отстойник: 1 – водоподводящий лоток;

2 – привод скребкового механизма; 3 – скребковый механизм;

4 – водоотводящий лоток; 5 – отвод осадка

Радиальные отстойники применяют при расходах сточных вод более 20000 м3/сут. Диаметр отстойников принимается 18-54 м. Эти отстойники по сравнению с горизонтальными имеют некоторые преимущества: простота и надежность эксплуатации, экономичность, возможность строительства большой производительности. Недостаток – это наличие подвижной формы со скребками.

Известны радиальные отстойники трех конструктивных модификаций:

- с центральным впуском;

- с периферийным впуском;

- с вращающимися сборно-распределительным устройством.

Наибольшее распространение получили отстойники с центральным впуском жидкости – круглая в плане емкость. Движение жидкости в ней проводится по радиусу от центра к периферии. Скорость движения воды в отстойнике непостоянная, она уменьшается от максимальной в центре до минимальной у периферии.

Осевший на дно осадок скребками, прикрепленными к подвижной ферме, сдвигается в приямок отстойника. Подвижная ферма делает 2-3 оборота в час.

Первичные отстойники оборудованы илоскребами, сдвигающими выпавший осадок к приямку, расположенному в центре. Из приямка осадок удаляется насосом или под действием гидростатического давления. Вторичные радиальные отстойники оборудованы вращающимися илососами, которые удаляют активный ил непосредственно из слоя осадка без сгребания в приямок.

Осветленная вода сливается в круговой сборный лоток через один или оба его борта. Для выравнивания скорости движения воды из отстойника водосливы лотка делают зубчатыми.

Приямок для сбора осадка имеет вместимость, соответствующую работе отстойника в течение 4 часов. Стенки приямка расположены под наклоном 600, что обеспечивает надежное удаление осадка.

В отстойниках с периферическим впуском воды достигается в 1,2-1,3 раза большая эффективность при той же продолжительности отстаивания. Отстойник с периферическим впуском имеет распределительное устройство, представляющее собой периферийный кольцевой лоток с зубчатым водосливом или щелевыми донными отверстиями и полупогруженную перегородку, которые образуют с бортом отстойника кольцевую зону, где происходит быстрое гашение энергии входящих струй, выделение и задерживание плавающих веществ. Вода входит в рабочую зону отстойника через кольцевое пространство, образуемое нижней кромкой перегородки и днищем. При движении воды от периферии к центру из нее выпадают оседающие вещества. Осветленная вода отводится через выпускные устройства (рис.).

Рис. Принцип работы радиальных отстойников

с центральным и периферическим впуском сточных вод

Отстойники с вращающимися сборно-распределительными устройствами используют для очистки бытовых и производственных вод, содержащих до 500 мг/л взвешенных частиц. Пропускная способность данных отстойников приблизительно на 40% выше, чем обычных радиальных отстойников.

В большинстве случаев эффективность отстаивания составляет 40-60% при продолжительности отстаивания 1-1,5 ч.

Из рассмотренных гидродинамических режимов, следует, что наиболее благоприятные условия для отстаивания создаются в аппаратах с горизонтальным движением потока воды. Вертикальная составляющая значительно меньше, чем та же составляющая в конструкциях с восходящим потоком. Вследствие этого эффективность осветления в вертикальном отстойнике обычно на 15-20 % ниже, чем в горизонтальном и радиальном.

Основной характеристикой степени гидравлического совершенства отстойника считается коэффициент объемного использования, равный отношению среднего фактического времени пребывания воды в отстойнике к расчетному. Коэффициент (по СНиП 2.04.03-85 «Канализация. Наружные сети и сооружения») для вертикальных отстойников – 0,35; для горизонтальных – 0,5; радиальных - 0,45.

Большее увеличение коэффициента объемного использования можно достигнуть улучшением гидравлических условий отстаивания:

- устройство продольных и поперечных перегородок;

- отжимных щитов;

- водосливов;

- своевременным удалением осадка и т.д.

Часто отстаивание используют для одновременного осветления сточных вод от грубодисперсных и коллоидно-растворенных веществ, предварительно скоагулированных. Скоагулированные частицы трудно отделяются отстаивание вследствие малого удельного веса, аморфности и малой механической прочности хлопьев. Для отделения таких частиц разработаны новые конструкции отстойников с внедрением тонкослойного отставания. Такое отстаивание наиболее эффективно при выделении частиц из слабоконцентрированных промышленных сточных вод.

Дело в том, что с уменьшением концентрации взвесей теряют свою определенность границы между зонами отстаивания II и III, а зона III уменьшается по высоте. Вместе с тем при уменьшении диаметра частиц и их удельного веса скорость стесненного осаждения становится практически равной скорости свободного осаждения. Таким образом, выделение тонких частиц с малым удельным весом определяется скоростью их свободного осаждения. Интенсифицировать этот процесс и удается в тонкослойных отстойниках уменьшением высоты слоя свободного осаждения.

Таким образом, небольшая высота осаждения позволяет выделить из воды наиболее мелкую взвесь с небольшой гидравлической крупностью, а создание режима движения воды близкого к ламинарному, увеличивает эффективность осаждения. При малой глубине отстаивание протекает быстро, что позволяет уменьшить размеры отстойника.

Использование тонкослойных элементов обеспечивает:

- повышение производительности отстойных сооружений на 30-50%;

- повышение интенсивности процесса осаждения осадка в 1,5-2 раза;

- увеличение эффективности использования объема отстойных сооружений.

Тонкослойные отстойники могут быть вертикальными, горизонтальными и радиальными.

В таких отстойниках отстойная зона делится трубчатыми или пластинчатыми элементами (полочными) на ряд слоев небольшой глубины (150 мм). Тонкослойные элементы устанавливаются преимущественно под углом 45-600. Вода поступает снизу вверх, а осадок сползает по дну элементов вниз и скапливается в шламовом пространстве. Непрерывное удаление осадка исключает необходимость промывки элементов.

Рис. Тонкослойный отстойник радиальный и горизонтальный

Тонкослойные отстойники классифицируются по следующим признакам: по конструкции наклонных блоков - на трубчатые и полочные; по режиму работы - периодического (циклического) и непрерывного действия; по взаимному движению осветленной воды и вытесняемого осадка - с прямоточным, противоточным и смешанным (комбинированным) движением.

Нефтеловушки

Производственные сточные воды, содержащие примеси с плотностью меньше плотности воды, т.е. всплывающие примеси (нефть, смолы, масло, жиры), очищают также отстаиванием в нефтеловушках, смоло- и маслоуловителях.

Нефтеловушки применяются для очистки сточных вод, содержащих грубодиспергированные нефть и нефтепродукты при концентрации более 100 мг/л.

Эти сооружения представляют собой прямоугольные вытянутые в длину резервуары, в которых происходит разделение нефти и воды за счет разности их плотностей. Нефть и нефтепродукты всплывают на поверхность, а содержащиеся в сточной воде минеральные примеси оседают на дно нефтеловушки.

Нефтеловушки сооружают трех типов: горизонтальные, радиальные и многоярусные.

Подробнее рассмотрим конструкцию и принцип работы горизонтальной нефтеловушки. Горизонтальные ловушки представляют собой отстойник, разделенный вертикальными стенками на секции. Сточная вода поступает в каждую секцию. Всплывающая нефть скребковым механизмом передвигается к щелевым поворотным трубам и отводится из нефтеловушек. Осадок твердых частиц сгребается в приямок, из которого удаляется гидроэлеватором.

При расчете горизонтальных нефтеловушек принимают число секций не менее двух, ширина секций 2-3 м (при больших расходах до 6 м).

Многоярусный отстойник-нефтеловушка с противоточным движением выделенной нефти и потока жидкости – это прямоугольная емкость, разделенная перегородкой на две секции (рис.). Над перегородкой расположены блоки из параллельных пластин. Шарнирное соединение блока с перегородкой позволяет изменять угол наклона блока для подбора оптимального значения (45-60° к горизонту), при котором не происходит зашламление ярусов.

Сточная вода поступает в первую секцию отстойника нефтеловушки через заглубленный трубопровод с насадками. При этом из потока выделяется крупнодисперсная нефть. Мелкодисперсная нефть, на задержание которой рассчитана нефтеловушка, выделяется при прохождении рабочего потока через блок с параллельными пластинами. Задержанная в ярусах нефть движется против основного потока, выходит из блока и всплывает в первой секции. Рабочий поток, выйдя из блока, поднимается вверх и, переливаясь через водослив в лоток для приема очищенной воды, отводится из очистного сооружения.

Периодически нефтепродукты, скопившиеся на поверхности отстойника-нефтеловушки, насосом перекачиваются в металлическую емкость в форме конуса, находящуюся от поверхности земли на некотором расстоянии для дальнейшего отстаивания. При заполнении емкости через трубопровод, идущий от нижней части, отстоявшаяся вода, сливается снова в отстойник-нефтеловушку, а нефтепродукты самотеком поступают в емкость-нефтесборник, при заполнении которой направляются для дальнейшей утилизации. Осадок твердых частиц сгребается в приямок, из которого удаляется гидроэлеватором.

Рис. Схема многоярусного отстойника-нефтеловушки с противоточным движением воды и выделенной нефти: 1 – гидроэлеватор для удаления осадка; 2 – заглубленный трубопровод для подачи загрязненной жидкости; 3 – параллельные пластины; 4 – скребковый транспортер; 5 – насадки; 6 – лоток для приема очищенной жидкости; 7 – шарнирное соединение; 8 – нефтесборная труба; 9 – перегородка

При вводе сточной воды в ловушки может произойти измельчение легкой жидкости при ударе струи о поверхность, что сопровождается изменением давления.

Начальный размер частиц поддерживается капиллярным давлением  (σ - коэффициент поверхностного натяжения). При ударе струи возникает результирующее давление Р1. Если,

(σ - коэффициент поверхностного натяжения). При ударе струи возникает результирующее давление Р1. Если,  то происходит измельчение капель.

то происходит измельчение капель.

Отношение числа отстоявшихся частиц легкой жидкости определенного размера к общему числу частиц этой жидкости называют эффектом отстаивания.

Отстаивание в поле центробежных сил

С целью повышения скорости разделения неоднородных систем по сравнению со скоростью разделения в отстойниках или фильтрах созданы (используются) аппараты для разделения суспензий и эмульсий в поле центробежных сил.

Для очистки сточных вод используют напорные и открытые (низкона-порные) гидроциклоны. Напорные гидроциклоны применяют для осаждения твердых примесей, а открытые гидроциклоны – для удаления осаждающихся и всплывающих примесей.

Разделение жидких систем под действием центробежных сил можно осуществлять в напорных гидроциклонах. Корпус гидроциклона состоит из верхней короткой цилиндрической части 1 и удлиненного конического днища 4. Суспензия подается тангенциально через штуцер 3 в цилиндрическую часть 1 корпуса и приобретает интенсивное вращательное движение. Под действием центробежных сил наиболее крупные твердые частицы перемещаются к стенкам аппарата и концентрируются во внешних слоях вращающегося потока. Затем они движутся по спиральной траектории вдоль стенок гидроциклона вниз к штуцеру патрубка 5, через который отводятся в виде сгущенной суспензии (шлама). Большая часть жидкости с содержащимися в ней мелкими твердыми частицами (осветленная вода) движется во внутреннем спиральном потоке вверх вдоль оси аппарата. Осветленная жидкость удаляется через патрубок 5.

Рис. Напорный гидроциклон: 1 – цилиндрическая часть корпуса; 2 – коническое днище;

3 – штуцер для подачи суспензии; 5 – патрубок

Вследствие значительных окружных скоростей потока вдоль оси гидроциклона образуется воздушный столб, давление в котором ниже атмосферного. Воздушное ядро ограничивает с внутренней стороны поток восходящих мелких частиц и оказывает значительное влияние на разделяющее действие гидроциклонов.

При вращении жидкости в гидроциклонах на частицы действуют центробежные силы, силы сопротивления движущегося потока, гравитационные силы и силы потока. Силы инерции в потоке жидкости незначительны и ими можно пренебречь. При высоких скоростях вращения центробежные силы значительно больше сил тяжести.

Кроме физических свойств жидкости на эффективность работы гидро-циклонов влияют конструктивные параметры: диаметр аппарата, соотношение входного и сливных патрубков.

Гидроциклоны изготавливаются диаметром от 10 до 700 мм, высота ци-линдрической части равна диаметру аппарата. Угол конусности равен 10-20°. Эффективность гидроциклонов находится на уровне 70%. При уменьшении вязкости сточной воды скорость осаждения частиц увеличивается. С ростом плотности жидкости уменьшается разность плотности фаз Δρ = (ρч – ρ0). Это сопровождается снижением скорости осаждения частиц тяжелее воды, а для частиц легче воды – увеличением скорости всплывания.

Скорость осаждения пропорциональна квадрату скорости вращения частиц, которую можно считать равной скорости воды на входе в аппарат.

Гидроциклоны малого диаметра объединяют в общий агрегат, в котором они работают параллельно. Такие аппараты называют мультигидроциклонами. Мультигидроциклоны наиболее эффективны при очистке небольших количеств воды от тонкодисперсированных примесей.

Для удлинения срока службы внутреннюю поверхность аппаратов футеруют каменным литьем или резиной.

Открытые гидроциклоны применяют для выделения из сточных вод тяжелых примесей, характеризуемых гидравлической крупностью 5 мм/с и более. Часто их используют в качестве первой ступени в комплексе с другими аппаратами для механической очистки сточных вод. Отличаются большей производительностью и меньшим гидравлическим сопротивлением.

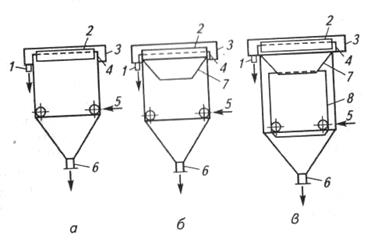

Разработаны следующие конструкции открытых гидроциклонов: без внутренних устройств, с диафрагмой, с диафрагмой и цилиндрической перегородкой (рис.) и многоярусные.

Исходную суспензию подают тангенциально в нижнюю часть зоны, ограниченную внутренним цилиндром. Восходящий поток у верхней кромки цилиндра разделяется на основной поток, движущийся по спирали к центральному отверстию в диафрагме, и дополнительный, поступающий в зазор между стенками гидроциклона и цилиндра. В дополнительном потоке транспортируются выделившиеся в восходящем потоке взвешенные частицы.

Диаметр цилиндрической части открытых гидроциклонов 2-10 м.

Осадок из гидроциклонов всех типов удаляют через коническую часть, используя для этого насосы, гидроэлеваторы или гидростатическое давление.

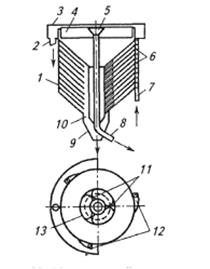

Многоярусные гидроциклоны используют для интенсификации процесса очистки. В них рабочий объем разделен на отдельные ярусы свободно вставляемыми коническими диафрагмами. Вследствие этого высота слоя отстаивания уменьшается. Вращательное движение позволяет полнее использовать объем яруса и способствует агломерации взвешенных частиц. Каждый ярус гидроциклона работает самостоятельно.

На практике часто используются гидроциклоны с наклонными патрубками для отвода очищенной воды. В первом из них впуск загрязненной воды осуществляется тангенциально через общие для всех ярусов щели, расположенные через 1200. Распределение воды по высоте происходит в аванкамерах с распределительными лопатками. Рабочий поток движется в ярусе по сходящейся спирали и выходит в центральную часть. Осадок сползает в ярусе и через шламовыводящую щель попадает в коническую часть аппарата, откуда удаляется под действием гидростатического напора. Гидроциклон имеет устройство для удаления всплывающих примесей.

Рис. Открытые гидроциклоны: а – без внутренних устройств; б – с конической диафрагмой; в – с конической диафрагмой и цилиндрической перегородкой:

1 – отвод воды; 2 – полупогружная кольцевая стенка; 3 – лоток;

4 – кольцевой водослив; 5 – подача воды; 6 – отвод шлама; 7 – коническая

диафрагма; 8 – цилиндрическая перегородка

Рис. Многоярусный гидроциклон с наклонными патрубками для отвода очищенной воды: 1 – конические диафрагмы; 2 – отвод воды; 3 – лоток; 4 – водослив;

5 – маслосборная воронка; 6 – распределительные лотки; 7 – подача сточной воды; 8 – отвод масла; 9 – удаление шлама; 10 – шламоотводящая щель;

11 – наклонные выпуски; 12 – аванкамеры; 13 – шламоотсекающая диафрагма

К основным преимуществам гидроциклонов следует отнести:

- высокую удельную производительность по обрабатываемой суспензии;

- сравнительно низкие расходы на строительство и эксплуатацию установок;

- отсутствие вращающихся механизмов, предназначенных для генерирования центробежных сил (центробежное поле создается за счет тангенциального ввода сточной воды);

- возможность создания компактных автоматизированных установок.

Реже для очистки сточных вод, чем методы оса

|

|

|