|

Основы эксплуатации конденсационных установок

|

|

|

|

Основными показателями, определяющими качество работы конденсационной установки являются:

- давление пара в конденсаторе рк;

- температурный напор dt и нагрев охлаждающей воды D tв;

- паровая нагрузка конденсатора dк;

- температура конденсата на выходе;

- давление пара перед соплами эжектора;

- солесодержание конденсата.

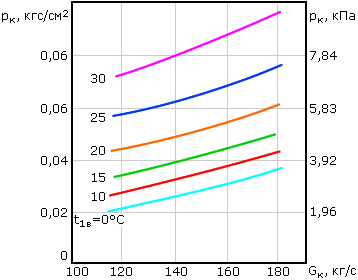

Зависимость давления рк от температуры воды на входе t1в, паровой нагрузки dк и расхода охлаждающей воды W называется характеристикой конденсатора. Точная характеристика строится на основе результатов специальных испытаний конденсатора. Для построения расчетной характеристики конденсатора используется выражение

tп=t1в+ D tв+dt. (18.9)

Обычно принимают значения t 1в=10, 12, 15, и 250С в зависимости от географического места расположения электростанции и ее системы водоснабжения. Температурный напор оценивается по формуле

dt =n(31,5+ t1в)-1(dк +7,5), (18.10)

где n=5…7 – коэффициент, учитывающий чистоту поверхности охлаждения и воздушную плотность конденсатора. На рис. 18.3 представлена характеристика конденсатора 300КЦС-1 для турбины К-300-23,5 ЛМЗ.

Рис. 18.3. Характеристика конденсатора 300-КЦС

Для определения причин ухудшения вакуума используют зависимости, показанные на рис. 18.4. Увеличение D tв указывает на недостаток расхода охлаждающей воды и уменьшение из-за этого кратности охлаждения. Увеличение dt по отношению к нормативному значению свидетельствует об ухудшении условий теплообмена в конденсаторе, что вызывается ростом присосов воздуха, изменением работы эжекторов, загрязнением поверхностей.

На графике δt=f(Gк, t1в) ошибка: здесь наоборот t1в´´´< t1в´´< t1в´.

На графике Δtв=f(Gк, W) ошибка: здесь наоборот W1< W2< W3.

|

|

|

Рис. 18.4. Изменение температурного напора и нагрева охлаждающей воды в конденсаторе (W – расход охлаждающей воды)

Пример нормативной энергетической характеристики конденсатора 800КЦС-3 для номинального значения расхода охлаждающей воды W ном=73 000 т/ч показан на рис. 18.5.

Рис. 18.5. Пример нормативной характеристики конденсатора 800 КЦС-3

Основные источники ухудшения в работе конденсационной установки:

1. Загрязнение трубок и трубных досок конденсатора проверяется по разнице температуры насыщения пара при данном давлении в конденсаторе и температуры циркуляционной воды на выходе (температурный напор).

2. Высокий уровень конденсата в конденсатосборнике.

3. Недостаточное давление пара, направляемого на концевые уплотнения ЦНД турбины.

4. Плохая работа эжекторной группы (см. лекцию № 4).

5. Срыв работы или уменьшение производительности циркуляционных насосов (в том числе из-за попадания во всасывающий участок насоса посторонних предметов).

6. Плохая плотность вакуумной системы, которая должна периодически проверяться.

При эксплуатации конденсатора осуществляется постоянный контроль за чистотой его теплообменных поверхностей и их периодические очистки. Периодические очистки выполняются, если давление в конденсаторе увеличивается на 0,5% по сравнению с нормативным значением. При этом рост давления происходит как из-за увеличения термического сопротивления при загрязнении конденсаторных трубок, так и за счет снижения расхода охлаждающей воды из-за повышения гидравлического сопротивления конденсатора. Интенсивность загрязнения конденсаторов зависит от качества охлаждающей воды, типа водоснабжения, времени года и условий эксплуатации. Различают три группы загрязнений: механические, биологические и солевые.

К механическим относят загрязнения трубок и трубных досок травой, землей, водорослями и т.п. Для их предотвращения на водозаборных и водоочистительных сооружениях устанавливаются разного рода сетки (крупно- и мелкоячеистые), включая и подвижные. Наиболее эффективным является использование непрерывной очистки внутренних поверхностей конденсаторных трубок посредством резиновых шариков по схеме, показанной на рис. 18.6.

|

|

|

Рис. 18.6. Схема шариковой очистки конденсаторных трубок:

1 – циркуляционный насос; 2 – фильтр очистки охлаждающей воды (вращающаяся сетка); 3 - электропривод вращающейся сетки; 4 – подача воды для очистки сетки от механических загрязнений; 5 – насос-дозатор для подачи шариков в циркуляционную систему; 6 – конденсатор; 7, 8 – решетки, улавливающие шарики

Шарики загружаются струйным насосом-дозатором 5 в напорную линию конденсатора. Увлекаемые циркуляционной водой, шарики проходят по конденсаторным трубкам, очищая их внутренние поверхности от отложений и, далее, улавливаются в сливных трубопроводах в сетках (решетках 7, 8). При количестве шариков около 10-20% от числа очищаемых трубок каждая из них обрабатывается 1 раз в 1…2 мин.

Для борьбы с биологическими отложениями используется метод термической сушки конденсаторов (при температурах 40-60оС большинство микроорганизмов и водорослей погибает и в воздушной среде высыхает). Солевые отложения в форме накипей, образующихся при выпадении из воды растворенных в ней солей, удаляются при обработке охлаждающей воды фосфатами или кислотами (при оборотной схеме водоснабжения).

Одна из важнейших задач при эксплуатации турбоагрегата – определение мест присосов воздуха в его вакуумной системе:

1. Простейшим способом проверки неплотностей является использование горящей свечи, по отклонению пламени которой судят о наличии присоса воздуха.

2. Более совершенными, но трудоемкими, являются методы гидравлической и воздушной опрессовки вакуумной системы на остановленной турбине.

3. Современный способ отыскания неплотностей – использование галоидных течеискателей, принцип действия которых основан на свойстве разогретого платинового элемента испускать ионы. Эмисссия ионов растет, когда в среде, в которой находится раскаленная платина, присутствует галоидосодержащий газ (фреон, четыреххлористый углерод). В области неплотности газ вместе с воздухом попадает в вакуумную систему и далее отсасывается эжектором, в котором устанавливается датчик, фиксирующий наличие галоидов. Обычно для обдувки подозрительных мест используется газ фреон-12.

|

|

|

Ранее использовались латунные трубки (для пресной воды Л68, для морской Л070-1). Сегодня применяются трубки, изготовленные из мельхиора, нержавеющей стали и титановых сплавов. Обеспечение гидравлической плотности конденсатора зависит от качества вальцовочных соединений трубок в трубных досках конденсатора. Для повышения их герметичности используются уплотняющие покрытия на трубных досках (например, битумное или покрытие на основе эпоксидных смол) со стороны водяных камер, применяются конструкции с двойными трубными досками, а также организуются солевые отсеки в паровом пространстве конденсатора.

|

|

|