|

Организация и расчет одногрупповой поточной линии

|

|

|

|

3.1 Исходные данные

Несмотря на многообразие и различие конструкций, детали имеют большое количество сходных конструктивных, размерных, точностных и технологических признаков. Пользуясь этой системой, можно выявить эти общие признаки и свести детали в определенные группы.

Группой называется совокупность деталей, характеризуемых при обработке общностью оборудования, оснастки, наладки всего технологического процесса или отдельных операций.

В задании на курсовой проекта выделяется конструктивно-технологическая группа деталей, для которой создается групповой технологический процесс (ТП).

Групповой ТП – это ТП изготовления группы изделий с разными конструктивными, но общими технологическими признаками. Групповой ТП разрабатывается с целью экономически целесообразного применения методов и средств крупносерийного и массового производства (обработка по методу автоматического достижения заданных параметров) в условиях единичного, мелкосерийного и среднесерийного производства (ГОСТ14.316-82).

Таблица 14 – Групповой ТП

| № оп | Наименование операции | Модель оборудования |  мин мин

|

| Деталь группы «А» | |||

| Автоматная | |||

| Револьв. 1 ст. | |||

| Револьв. 2 ст. | |||

| Деталь группы «Б» | |||

| Фрезерная | - | ||

| Автоматная | |||

| Револьв. 1 ст. | |||

| Револьв. 2 ст. | |||

| Деталь группы «В» | |||

| Фрезерная | |||

| Револьв. 1 ст. | |||

| Револьв. 2 ст. | - | ||

| Деталь группы «Г» | |||

| Фрезерная | |||

| Автоматная | |||

| Револьв. 1 ст. | - | ||

| Револьв. 2 ст. | |||

| Сверл. отв. | |||

| Деталь группы «Д» | |||

| Автоматная | |||

| Револьв. 1 ст. | - | ||

| Револьв. 2 ст. | - | ||

| Деталь группы «К» | |||

| Фрезерная | |||

| Автоматная | |||

| Револьв. 1 ст. | |||

| Револьв. 2 ст. | |||

| Деталь группы «Л» | |||

| Автоматная | |||

| Револьв. 1 ст. | - | ||

| Револьв. 2 ст. |

3.2 Выбор формы организации производственного процесса

|

|

|

Для определения формы организации производственного процесса используется показатель массовости:

где  - суммарная трудоемкость обработки изделий по всем операциям ТП;

- суммарная трудоемкость обработки изделий по всем операциям ТП;

- такт, интервал времени между последовательным выпуском двух экземпляров одноименных изделий, мин/шт.

- такт, интервал времени между последовательным выпуском двух экземпляров одноименных изделий, мин/шт.

где  - годовой действительный фонд времени работы оборудования в расчетном периоде, мин;

- годовой действительный фонд времени работы оборудования в расчетном периоде, мин;

- годовая программа выпуска деталей, шт.;

- годовая программа выпуска деталей, шт.;

- суммарное число рабочих мест (принятое) по всем операциям;

- суммарное число рабочих мест (принятое) по всем операциям;

где  - число операций ТП.

- число операций ТП.

Для определения формы организации производства (расчета коэффициента массовости) определим эффективный фонд времени работы оборудования:

таким образом,

Результаты расчета показателя массовости представлены в таблице 15.

Таблица 15 – Расчет коэффициента массовости

| № оп | Наименование операции |

|

|

|

|

| Деталь группы «А» | |||||

| Автоматная | 0,17 | ||||

| Револьв. 1 ст. | |||||

| Револьв. 2 ст. | |||||

| Деталь группы «Б» | |||||

| Фрезерная | - | 0,19 | |||

| Автоматная | |||||

| Револьв. 1 ст. | |||||

| Револьв. 2 ст. | |||||

| Деталь группы «В» | |||||

| Фрезерная | 0,16 | ||||

| Револьв. 1 ст. | |||||

| Револьв. 2 ст. | - | ||||

| Деталь группы «Г» | |||||

| Фрезерная | 0,25 | ||||

| Автоматная | |||||

| Револьв. 1 ст. | - | ||||

| Револьв. 2 ст. | |||||

| Сверл. отв. | |||||

| Деталь группы «Д» | |||||

| Автоматная | 0,125 | ||||

| Револьв. 1 ст. | - | ||||

| Револьв. 2 ст. | - | ||||

| Деталь группы «К» | |||||

| Фрезерная | 0,16 | ||||

| Автоматная | |||||

| Револьв. 1 ст. | |||||

| Револьв. 2 ст. | |||||

| Деталь группы «Л» | |||||

| Автоматная | 0,19 | ||||

| Револьв. 1 ст. | - | ||||

| Револьв. 2 ст. |

|

|

|

Таким образом, при  - при обработке большой номенклатуры ДСЕ возможна организация групповых ПЛ или участка с непоточной формой организации производства.

- при обработке большой номенклатуры ДСЕ возможна организация групповых ПЛ или участка с непоточной формой организации производства.

3.3 Разработка сводного технологического процесса

В нашем случае используется одногрупповая поточная линия (ПЛ), для которой формируется один водный технологический маршрут.

Сводный ТП обработки группы деталей – это процесс, который включает в свой состав все операции обработки в технологической очередности их выполнения.

Таблица 16 – Сводный технологический процесс

| № | Операция сводного ТП | Мод станка | Детали |  мин мин

| ||||||

| А | Б | В | Г | Д | К | Л | ||||

| Фрезерная | 6Р81 | - | - | - | - | |||||

| Автоматная | 1М16А | - | ||||||||

| Револьв. 1 ст. | 1П365 | - | - | - | ||||||

| Револьв. 2 ст. | 1П365 | - | - | |||||||

| Сверл. отв. | 2Н135 | - | - | - | - | - | - |

В таблице 17 представлены данные по программе выпуска каждой детали.

Таблица 17 – Программа выпуска деталей

| № дет. | А | Б | В | Г | Д | К | Л | Итого |

| Программа выпуска |

3.4 Расчет ритма работы одногрупповой ПЛ

где  - число деталей в передаточной партии;

- число деталей в передаточной партии;

- ритм, мин.;

- ритм, мин.;

- такт, мин.

- такт, мин.

где  - годовая программа выпуска деталей, шт.;

- годовая программа выпуска деталей, шт.;

- годовой действительный фонд времени работы оборудования в расчетном периоде, мин;

- годовой действительный фонд времени работы оборудования в расчетном периоде, мин;

где  дней – число календарных дней в расчетном периоде;

дней – число календарных дней в расчетном периоде;

дней – число выходных и праздничных дней в расчетном периоде;

дней – число выходных и праздничных дней в расчетном периоде;

ч – продолжительность работы в смену;

ч – продолжительность работы в смену;

- число предпраздничных дней в расчетном периоде;

- число предпраздничных дней в расчетном периоде;

ч – время сокращения смены в предпраздничный день;

ч – время сокращения смены в предпраздничный день;

см – число смен работы в сутки;

см – число смен работы в сутки;

- затраты времени на ремонт оборудования в процентах к годовому фонду;

- затраты времени на ремонт оборудования в процентах к годовому фонду;

- затраты времени на наладку оборудования в процентах к годовому фонду.

- затраты времени на наладку оборудования в процентах к годовому фонду.

При поштучной обработке деталей ( ):

):

3.5 Расчет количества и состава рабочих мест

Распределение по рабочим местам производится на основе сводного ТП обработки деталей и ритма работы потока. При распределении исходят из того, чтобы суммарная длительность обработки всех деталей, закрепленных за каждым рабочим местом, была равна ритму работы групповой ПЛ.

|

|

|

Количество оборудования, закрепленного за операцией, находится по формуле:

Коэффициент загрузки оборудования:

Таблица 18 – Расчет количества рабочих мест и числа рабочих поточных линий

| № | Наименование операции |  мин мин

|

|

|

|

|  чел чел

|

| Фрезерная | 0,81 | 0,81 | |||||

| Автоматная | 0,75 | 0,75 | |||||

| Револьв. 1 ст. | 0,53 | 0,53 | |||||

| Револьв. 2 ст. | 1,00 | 1,00 | |||||

| Сверл. отв. | 0,44 | 0,44 | |||||

Итого на ПЛ:  : :

|

Таким образом, рассчитаем количество рабочих при двусменной работе по формуле:

Т.е.  человек при двусменной работе.

человек при двусменной работе.

где  - коэффициент неявок на работу.

- коэффициент неявок на работу.

Таким образом,  человек при 10% невыходов.

человек при 10% невыходов.

Закрепляем за каждым рабочим местом те детали, у которых суммарная длительность обработки кратна такту. В ячейке таблицы 19 указано время обработки всей партии деталей, где n – партия деталей.

Таблица 19 – ТП в соответствии с оборудованием

| № | Наименование операции |  мин мин

|  мин мин

| ||||||

| А | Б | В | Г | Д | К | Л | |||

| Фрезерная | - | - | 6n | 10n | - | 10n | - | 26n | |

| Автоматная | 4n | 4n | - | 2n | 4n | 6n | 4n | 24n | |

| Револьв. 1 ст. | 3n | 8n | 4n | - | - | 2n | - | 17n | |

| Револьв. 2 ст. | 9n | 6n | - | 6n | - | 3n | 8n | 32n | |

| Сверл. отв. | - | - | - | 14n | - | - | - | 14n |

3.6 Определение партии запуска

Под партией запуска принято понимать группу однотипных деталей, которые обрабатываются непрерывно с однократной затратой  .

.

Размер партии можно определить методом постепенного подбора, когда сначала определяют минимально допустимый размер партии, а затем его корректируют, руководствуясь конкретными производственными условиями.

Минимальный размер определяется двумя способами в зависимости от модели оборудования:

1. Если оборудование требует значительного времени на наладку, например автоматы, агрегатные станки, то в качестве критерия при установлении величины партии принимается такое соотношение между  и

и  на ведущих операциях, которое соответствует допустимому проценту потерь на наладку. Ведущей операцией считается та, которая имеет наибольшее отношение

на ведущих операциях, которое соответствует допустимому проценту потерь на наладку. Ведущей операцией считается та, которая имеет наибольшее отношение  к

к  , а минимальный размер определяется по формуле:

, а минимальный размер определяется по формуле:

|

|

|

где  - допустимый коэффициент потерь времени на переналадку:

- допустимый коэффициент потерь времени на переналадку:

для универсального оборудования – 2-5%;

для полуавтоматов – 5-7%;

для автоматов – 10-12%.

2. Если оборудование не требует значительного времени на наладку, то нормативная величина партии определяется из условия обеспечения непрерывности выполнения каждой операции в течении менее смены.

Т.к. нам не известна величина  , то расчет минимальной партии запуска будем производить по максимально производительной партии.

, то расчет минимальной партии запуска будем производить по максимально производительной партии.

Расчетные значения периодичности округляем до принятых в соответствии с унифицированным рядом.

По методическому пособию рекомендуются следующие унифицированные величины периодичности запуска-выпуска: 3 месяца – квартал (3М), один месяц (М) (20 рабочих дней), 10 рабочих дней (М/2), 5 рабочих дней (М/4) и 2,5 рабочих дня (М/8).

Исходя из унифицированного ряда, принимаем периодичность запуска …

Таблица 20 – Определение минимальной партии запуска

| Дет | Мин. расчетный размер партии

| Кратность размера партии мес. зад.

| Периодичность запуска, раб. дни

| Принятый размер партии

|

| А | 480/3=160 | 960/(12·160)=0,5 | 2,5 | |

| Б | 480/4=120 | 960/(12·120)=0,67 | 2,5 | |

| В | 480/4=120 | 720/(12·120)=0,5 | 2,5 | |

| Г | 480/2=240 | 480/(12·240)=0,17 | 2,5 | |

| Д | 480/4=120 | 960/(12·120)=0,67 | 2,5 | |

| К | 480/2=240 | 1440/(12·240)=0,5 | 2,5 | |

| Л | 480/4=120 | 1080/(12·120)=0,75 | 2,5 |

В результате корректировки размера партии ее величину приводят в соответствие с потребностью в деталях для выполнения программы выпуска. При неизвестном  и

и  расчет минимальной партии запуска ведут по максимально производительной партии. В данном случае максимально производительная партия имеет значение 240. Таким образом, принимаем

расчет минимальной партии запуска ведут по максимально производительной партии. В данном случае максимально производительная партия имеет значение 240. Таким образом, принимаем

3.7 Определение очередности запуска деталей и построение графика работы поточной линии

Ввиду разной длительности оперативного времени на разных операциях на рабочих местах неизбежны простои (резерв времени). Возникает задача распределения резерва времени.

Резерв времени формируется двумя способами:

1 - после обработки всей группы деталей;

2 - после обработки партии деталей каждого наименования.

Для определения очередности запуска необходимо определить величины смещений начала работы на связанных подачей деталей рабочих местах, что позволило бы вести бесперебойную обработку деталей на всех рабочих местах.

Рассматриваем процесс формирования резерва времени путем запуска группы деталей определенного наименования.

|

|

|

При запуске группы деталей в обработку в первую очередь нужно обработать те, у которых общая сумма разности смещений  предыдущих операций будут минимальной.

предыдущих операций будут минимальной.

Результаты расчетов заносим в таблицу 21.

Таблица 21 – Определение очередности запуска деталей

| № рм |  мин мин

| ||||||

| А | Б | В | Г | Д | К | Л | |

| - | - | - | - | - | - | - | |

| - | - | - | +8n | - | +4n | - | |

| +1n | -4n | +2n | - | - | +4n | - | |

| -6n | +2n | - | -4n | - | -1n | -4n | |

| - | - | - | -8n | - | - | - | |

: :

| -5n | -2n | +2n | -4n | - | +7n | -4n |

Очередность по мере возрастания суммы смещений:

-5n; -4n; -4n; -2n; +2n; +7n

Очередность запуска групп деталей следующая:

А→Г→Л→Б→В→К→Д.

Рассматриваем процесс формирования резерва времени (смещений) при непрерывной обработке партии деталей каждого наименования.

При моделировании реальных производственных процессов возможен случай, когда одно рабочее место технологически связано с несколькими рабочими местами. В этом случае при расчете смещений нужно учитывать все технологические связи, и максимальное значение из всех найденных, приведенных к одной и той же координате отчета, принимается за искомое смещение. За координату отсчета следует принимать начало работы первого рабочего места “Ai”, так как оно является начальным моментом реализации формируемой модели.

где  - величина смещения запуска партии деталей на последующем рабочем месте относительно первого;

- величина смещения запуска партии деталей на последующем рабочем месте относительно первого;

- величина смещения, учитывающая организационную связь (совмещение операций);

- величина смещения, учитывающая организационную связь (совмещение операций);

- величина смещения на смежных рабочих местах, обеспечивающая непрерывную обработку всей партии деталей на каждом рабочем месте.

- величина смещения на смежных рабочих местах, обеспечивающая непрерывную обработку всей партии деталей на каждом рабочем месте.

При обработке партий деталей передача их с одного рабочего места на другое производится поштучно или передаточными партиями, при этом начало работы на втором рабочем месте нужно сместить на такую величину  , чтобы обеспечить непрерывную обработку всей партии.

, чтобы обеспечить непрерывную обработку всей партии.

Искомая величина  определяется двумя факторами:

определяется двумя факторами:

- неравенством времени обработки партий деталей на связанных рабочих местах ( );

);

- невозможностью одновременного начала/окончания обработки партии деталей i-го наименования на тех же рабочих местах ( ).

).

;

;

где  - смещение, вызванное неравенством времени обработки партии деталей на связных рабочих местах;

- смещение, вызванное неравенством времени обработки партии деталей на связных рабочих местах;

- смещение, вызванное невозможностью одновременного начала/окончания обработки партии деталей на тех же рабочих местах.

- смещение, вызванное невозможностью одновременного начала/окончания обработки партии деталей на тех же рабочих местах.

;

;

где  - количество деталей в партии (передаточной партии);

- количество деталей в партии (передаточной партии);

- время минимальной операции из двух смежных.

- время минимальной операции из двух смежных.

Методика подсчета  :

:

1. Формирование длительности обработки по каждому рабочему месту нарастающим итогом.

С учетом определенной выше очередности обработки групп деталей и данных преобразованного ТП в соответствии с оборудованием рассчитаем длительности выполнения операций на каждом рабочем месте нарастающим итогом. Результаты расчета сведены в таблицу 22.

Таблица 22 – Время обработки партии деталей нарастающим итогом.

| № рм | А | Г | Л | Б | В | К | Д |

| - | 10n | - | - | 16n | 26n | - | |

| 4n | 6n | 10n | 14n | - | 20n | 24n | |

| 3n | - | - | 11n | 15n | 17n | - | |

| 9n | 15n | 23n | 29n | - | 32n | - | |

| - | 14n | - | - | - | - | - |

2. Определение смещений начала ( ) и конца (

) и конца ( ) обработки партии деталей одноименных групп на связанных рабочих местах.

) обработки партии деталей одноименных групп на связанных рабочих местах.

где  - время обработки партии детали i на рабочем месте 1 связанной пары;

- время обработки партии детали i на рабочем месте 1 связанной пары;

- время обработки той же партии деталей на рабочем месте 2-ой связанной пары.

- время обработки той же партии деталей на рабочем месте 2-ой связанной пары.

Если разность  окажется положительной, то величина

окажется положительной, то величина  принимается равной этой разности. Если разность

принимается равной этой разности. Если разность  меньше нуля, то

меньше нуля, то  принимается равной нулю.

принимается равной нулю.

Результаты расчета сведены в таблицу 23.

Таблица 23 – Результаты расчета смещений.

| № | А | Г | Л | Б | В | К | Д |

|

|

|

|

| Р.м. |

| |||||||||||||

| 1-2 | - | -4n | - | - | - | +2n | - | +6n | n | 7n | Нет совмещений операций | 7n | |

| +4n | +6n | ||||||||||||

| 1-3 | - | - | - | - | -n | - | - | +n | n | 2n | 2n | - | |

| +n | |||||||||||||

| 2-3 | - | - | +7n | - | -n | - | +7n | n | 8n | 15n | |||

| +n | +3n | +3n | |||||||||||

| 2-4 | - | -5n | -9n | - | - | - | - | n | n | 8n | |||

| -9n | -13n | ||||||||||||

| 3-4 | - | - | -20n | - | -14n | - | n | n | 16n | - | |||

| -6n | -18n | -15n | |||||||||||

| 4-5 | - | +9n | - | - | - | - | - | +9n | n | 10n | 18n | ||

| +n |

На основе приведенных расчетов (таблиц 22 и 23) строится график работы групповой поточной линии (рис.3).

График работы одногрупповой поточной линии построен при условии, что размер передаточной партии был принят равной одной штуке (поштучная передача деталей) и независимо от величины партии.

Результаты расчета смещения являются лишь руководством, приближенными данными для построения графиков запуска.

Очередность запуска групп деталей: А→Г→Л→Б→В→К→Д.

Рисунок 3 – График работы одногрупповой поточной линии.

Необходимо отметить, что число запусков в производство для деталей различно, см. табл. 24.

Таблица 24 – Число запусков деталей в производство

| Дет. | Программа год

, шт. , шт.

| Партия  , шт. , шт.

| Число запусков

|

| А | |||

| Б | |||

| В | |||

| Г | |||

| Д | |||

| К | |||

| Л | 4,5 |

В связи с этим график работы ПЛ на рис.4 является иллюстрацией первого запуска. При повторном и последующих запусках необходимо исключить из обработки те детали, которые запускаются меньшее число раз, по сравнению с остальными (деталь Г запускается 2 раза). Поэтому график перестраивается с учетом партионности и числом запусков в реальном времени.

Новая группировка деталей (без детали Г) подвергается определению очередности повторно:

Таблица 25 – Определение очередности запуска деталей

| № рм |  мин мин

| |||||

| А | Б | В | Д | К | Л | |

| - | - | - | - | - | - | |

| - | - | - | - | +4n | - | |

| +1n | -4n | +2n | - | +4n | - | |

| -6n | +2n | - | - | -1n | -4n | |

| - | - | - | - | - | - | |

: :

| -5n | -2n | +2n | - | +7n | -4n |

Очередность по мере возрастания суммы смещений:

-5n; -4n; -2n; +2n; +7n

Очередность запуска групп деталей следующая:

А→Л→Б→В→К→Д.

Таблица 26 – Время обработки партии деталей нарастающим итогом.

| № рм | А | Л | Б | В | К | Д |

| - | - | - | 6n | 16n | - | |

| 4n | 8n | 12n | - | 18n | 22n | |

| 3n | - | 11n | 15n | 17n | - | |

| 9n | 17n | 23n | - | 26n | - | |

| - | - | - | - | - | - |

Таблица 27 – Результаты расчета смещений.

| № | А | Л | Б | В | К | Д |

|

|

|

|

| Р.м. |

| ||||||||||||

| 1-2 | - | - | - | - | -6n | - | n | n | Совмещений нет | n | ||

| -2n | ||||||||||||

| 1-3 | - | - | - | -11n | - | - | n | n | n | - | ||

| -9n | ||||||||||||

| 2-3 | - | +5n | - | -3n | - | 5n | n | 6n | 7n | |||

| +n | +n | +n | ||||||||||

| 2-4 | - | -5n | - | - | - | - | n | n | 2n | - | ||

| -9n | ||||||||||||

| 3-4 | - | -14n | - | -8n | - | n | n | 8n | ||||

| -6n | -12n | -9n |

Рисунок 4 – График работы одногрупповой поточной линии

Очередность запуска групп деталей: А→Л→Б→В→К→Д.

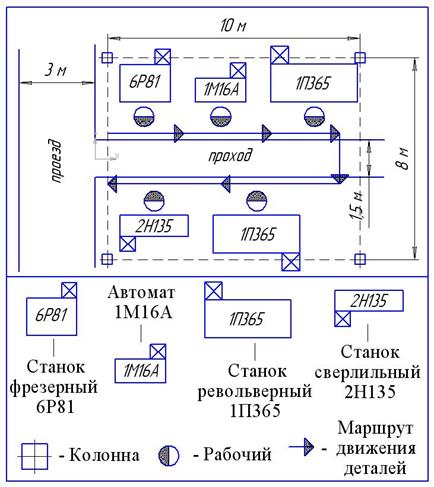

На рис. 5 показан план участка при организации одногрупповых ПЛ.

Рисунок 5 – План участка с организацией одногрупповой ПЛ.

Заключение

В данной курсовой работе был произведен расчет производственного процесса на участке не поточной формы и однономенклатурной прерывной поточной линии: выбор формы организации, составлен календарный план графика производственного участка, рассчитано потребное количество станков, определен нормативный уровень цикловых и страховых заделов, спроектирован план участка. Организована и рассчитана одногрупповая поточная линия: рассчитан такт поточной линии, количество и состав рабочих мест, определена партия запуска, построен график поточной линии, спроектирован план участка.

|

|

|