|

Дисковые карманчиковые БЗУ

|

|

|

|

ОСНОВЫ АВТОМАТИЗАЦИИ ПРОИЗВОДСТВЕННЫХ ПРОЦЕССОВ В МАШИНОСТРОЕНИИ

РАСЧЕТ И ПРОЕКТИРОВАНИЕ БУНКЕРНЫХ ЗАГРУЗОЧНЫХ УСТРОЙСТВ С МЕХАНИЧЕСКИМ ПРИВОДОМ

Методические указания по выполнению курсовой работы

для студентов заочной формы обучения

специальности 120100 – “Технология машиностроения”

Брянск 2002

УДК 681.2:681.128.66

Основы автоматизации производственных процессов в машиностроении: Расчет и проектирование бункерных загрузочных устройств: Методические указания по выполнению курсовой работы для студентов заочной формы обучения специальности 120100 – “Технология машиностроения” – Брянск: БГТУ, 2002. – 40 с.

Разработали: Пыриков И.Л.

канд. техн. наук, доц.

Федоров В.П.

д-р техн. наук, проф.

Топорков М.П.

канд. техн. наук, доц.

Яковлев А.С.

бакалавр

Рекомендовано кафедрой “Технология машиностроения” БГТУ

(протокол № 2 от 18.10.01)

Научный редактор В.В. Надуваев

Редактор издательства Л.Н. Мажугина

Компьютерный набор З.П. Басс, А.В. Крылов

Темплан 2002 г., п 16

Изд. лиц № 020381 от 24.04.97. Подписано в печать

Формат 60х84 1/16. Бумага офсетная. Офсетная печать.

Усл. печ. л. 2,79 Уч. – изд. Л. 2,79 Тираж 100 экз. Заказ Бесплатно

|

Брянский государственный технический университет

241035, Брянск, бульвар им. 50-летия Октября, 7, тел. 22-90-49

Лаборатория оперативной полиграфии БГТУ, ул. Институтская, 16

ВВЕДЕНИЕ

Конструктивные варианты средств механизации и автоматизации многообразны, особенно для действий с предметом обработки, так как последние отличаются габаритами, геометрической формой, особенностью свойств и многими другими характеристиками. Разнообразие средств механизации и автоматизации обусловлено также видом оборудования и типом производства. На рис.1 приведена типовая схема автоматизированной загрузки технологических линий разных типов.

|

|

|

При обработке штучных предметов применяют питатели 1, выполняющие непосредственную доставку на рабочую позицию, механизмы поштучной выдачи 2, отделяющие один или несколько предметов обработки от общего потока, лотки-магазины 3, в которых предметы обработки накапливаются и транспортируются к питателю, и бункерные загрузочные устройства 4, обеспечивающие захват из общей массы, ориентирование и выдачу предметов обработки в лоток-магазин. Такая структура средств механизации и автоматизации вспомогательных переходов загрузки и питания оборудования встречается, если программа выпуска предметов обработки сравнительно велика или несложно заменить или переналадить бункерное загрузочное устройство при переходе на изготовление нового предмета обработки.

При обработке штучных предметов применяют питатели 1, выполняющие непосредственную доставку на рабочую позицию, механизмы поштучной выдачи 2, отделяющие один или несколько предметов обработки от общего потока, лотки-магазины 3, в которых предметы обработки накапливаются и транспортируются к питателю, и бункерные загрузочные устройства 4, обеспечивающие захват из общей массы, ориентирование и выдачу предметов обработки в лоток-магазин. Такая структура средств механизации и автоматизации вспомогательных переходов загрузки и питания оборудования встречается, если программа выпуска предметов обработки сравнительно велика или несложно заменить или переналадить бункерное загрузочное устройство при переходе на изготовление нового предмета обработки.

В ряде случаев функции питателя, механизма поштучной выдачи и лотка-магазина выполняет промышленный робот.

ЛОТКИ-МАГАЗИНЫ

Магазины предназначены для направления движения перемещаемых объектов по заданной траектории и вместе с тем накопления определенного их количества, обеспечивающего бесперебойную работу питателя. Детали в ориентированном положении перемещаются скольжением или качением под действием силы тяжести или принудительно под действием внешних сил.

По геометрии поперечного сечения магазины изготавливают прямоугольными, круглыми, V-образными, сложной формы по контуру детали, открытыми, полуоткрытыми и закрытыми. Конструктивное исполнение их может быть различным: гибкие или жесткие, цельные или сборные, криволинейные, винтовые и змейковые. Их изготовляют специальными или переналаживаемыми.

Трубчатые лотки-магазины изготавливают в виде жестких или витых трубок; они могут быть прямой или изогнутой формы в зависимости от взаимного расположения автоматизирующих устройств. Эти магазины следует применять для цилиндрических или близких к ним по форме сплошных и полых деталей диаметром более 20 мм и длиной более 80 мм при отношении диаметра к длине 0,12…1,0 с условием, что они не заклиниваются и не входят друг в друга. Если это отношение менее 0,12, то в местах изгиба трубки возможно заклинивание деталей, а если более 1,0 – они могут застревать и изменять ориентацию.

|

|

|

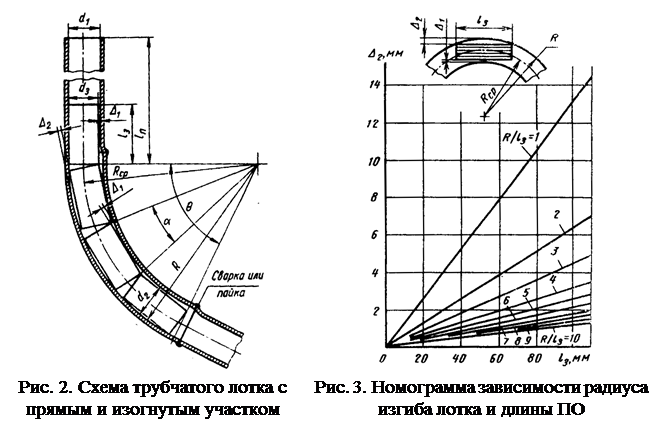

Внутренний диаметр, мм, жесткого трубчатого магазина (рис.2) на прямом участке

, (1)

, (1)

где dЗ - диаметр заготовки, мм; Dd - зазор, равный 0,5…1,0 мм. Для витых лотков значение Dd берется несколько больше. Внутренний диаметр, мм, изогнутого участка

, (2)

, (2)

где Rср - средний радиус изгиба лотка, мм; l З - длина заготовки, мм.

Длину прямого участка лотка принимают равной 20 длинам детали или более. Угол изогнутого участка должен быть равен или более 90°. Средний радиус изгиба жесткого трубчатого лотка

, (3)

, (3)

в то же время средний диаметр должен быть не менее 3 l З. Для витых лотков рекомендуется брать Rср больше, чем у жестких.

Зазор, мм, на длине l 3.

Зазор, мм, на длине l 3.

, (4)

, (4)

где R – наружный радиус изгиба, мм.

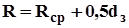

Величину D2 можно определить по номограмме (рис. 3) в зависимости от отношения R/ l З (кривые 1-10), где  .

.

Трубчатые магазины (как и лотковые) используют и для выполнения чисто транспортных функций (без накопления), т.е. для направления единичных деталей к питателям между переходами операции или между операциями от питателей в тару.

Лотковые магазины (лотки) в зависимости от траектории движения деталей подразделяют на прямолинейные, криволинейные и змейковые; они могут быть открытыми, полуоткрытыми и закрытыми. Поперечное сечение лотков определяется размерами и формой деталей, а также ориентированным их положением.

На свободный проход деталей по лотку в ориентированном положении, особенно когда они двигаются под действием сил тяжести, оказывают влияние следующие факторы: зазор между деталью и бортами лотка; размеры детали и точность их изготовления; качество поверхности лотка и детали; наличие заусенцев и острых кромок у детали; ширина лотка и точность его изготовления; твердость и износостойкость материала лотка; жесткость его бортов. Твердость материала лотка для деталей, имеющих острые края и заусенцы, должна быть выше твердости самих деталей. Следы обработки надо располагать по направлению движения детали.

|

|

|

При направлении движения детали, совпадающем с его большей осью, ширина лотка

, (5)

, (5)

где D l = 1…3 мм - зазор между деталью и бортами лотка.

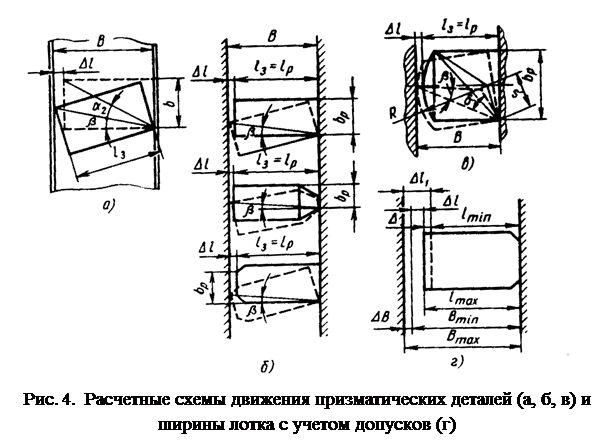

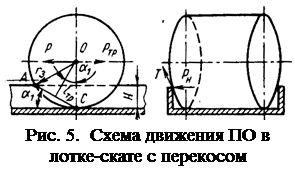

При перемещении детали по лотку в направлении, перпендикулярном его большей оси, в связи с наличием зазора она может повернуться на угол a2 (рис.4а).

При перемещении детали по лотку в направлении, перпендикулярном его большей оси, в связи с наличием зазора она может повернуться на угол a2 (рис.4а).

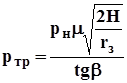

Этот угол увеличивается с увеличением зазора до тех пор, пока деталь не заклинится или не повернется и потеряет ориентацию. С увеличением зазора D l уменьшается угол заклинивания b и возрастает угол a2, что приводит к увеличению сопротивления перемещению детали. Если угол b равен углу трения, т.е.  (обычно

(обычно  ), приведенная к центру сила трения о борт (рис. 5)

), приведенная к центру сила трения о борт (рис. 5)

, (6)

, (6)

где Pн - нормальная сила, давящая на борт, равная Gm; G - вес детали, Н; H -высота борта, мм; rЗ - радиус детали, мм; m -коэффициент трения детали о борт лотка.

где Pн - нормальная сила, давящая на борт, равная Gm; G - вес детали, Н; H -высота борта, мм; rЗ - радиус детали, мм; m -коэффициент трения детали о борт лотка.

Из формулы (6) следует, что при  и H=0,5rЗ, PТР=PН детали перемещаться не будут. Следовательно, при высоких бортах необходимо стремиться к увеличению угла b, т.е. к уменьшению перекоса. Учитывая, что угол b зависит от отношения b/ l З, необходимо, чтобы соблюдалось неравенство b/ l З>m, где b - ширина детали, мм.

и H=0,5rЗ, PТР=PН детали перемещаться не будут. Следовательно, при высоких бортах необходимо стремиться к увеличению угла b, т.е. к уменьшению перекоса. Учитывая, что угол b зависит от отношения b/ l З, необходимо, чтобы соблюдалось неравенство b/ l З>m, где b - ширина детали, мм.

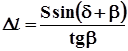

Зазор D l зависит от формы детали: для деталей прямоугольной и частично конической формы или с фасками (рис. 4, б)

; (7)

; (7)

для деталей с округленным торцом или при наличии радиуса на углах (рис.4б)

(8)

(8)

или при tgb=m

, (9)

, (9)

где l p - расчетная длина детали, мм; bp - расчетная ширина детали, мм (диаметр); m - коэффициент трения скольжения детали о борт, m = 0,1…0,2; S - расстояние от точки поворота детали до центра закругления, мм; d = R sin b/S - угол перекоса оси детали, градусы; R - радиус закругления, мм.

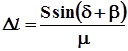

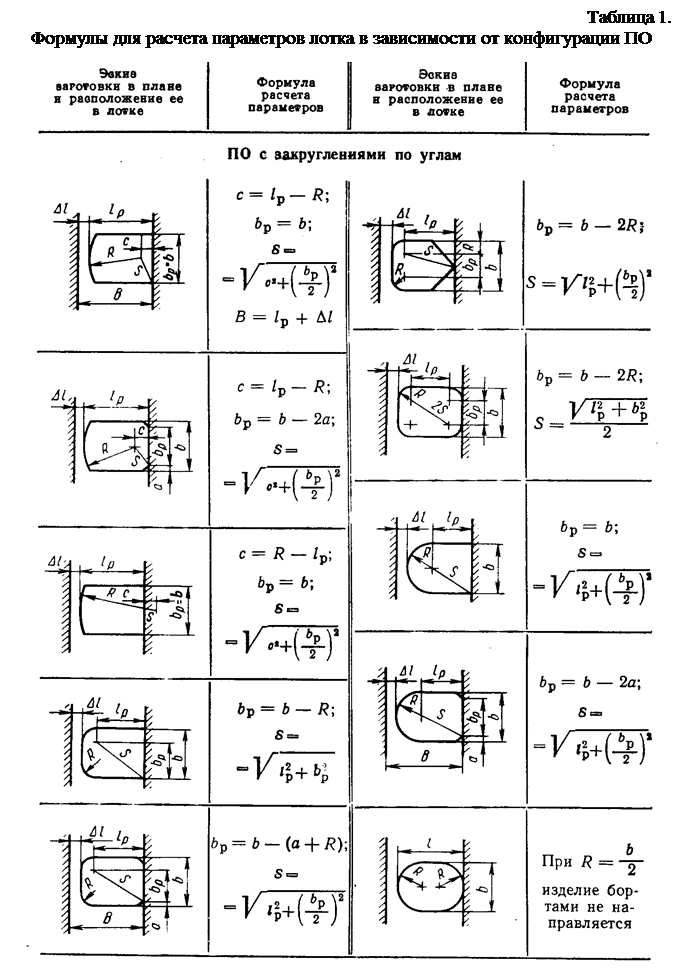

Методика расчета l p, bp и S в зависимости от формы детали дана в табл. 1. Зазоры D l рассчитывают по формулам (7) и (8). При учете допусков на размеры детали действительные зазоры (рис. 4, г) рекомендуется принимать по формуле

|

|

|

, (10)

, (10)

где D - допуск на длину детали, мм; D l 0 - наименьший гарантированный зазор, мм; DB - допуск на ширину лотка, мм.

Гарантированный зазор D l 0 при отсутствии загрязнения лотка и детали принимают равным допуску на длину детали по квалитетам h9-h11, а при загрязнении - по h12 и h14. допуск DB устанавливают конструктивно с учетом условий работы лотка и размеров детали.

При определении размеров лотка следует соблюдать условие D l ³ D l 1. Если D l < D l 1, необходимо изменить исходные данные или предусмотреть принудительное перемещение деталей.

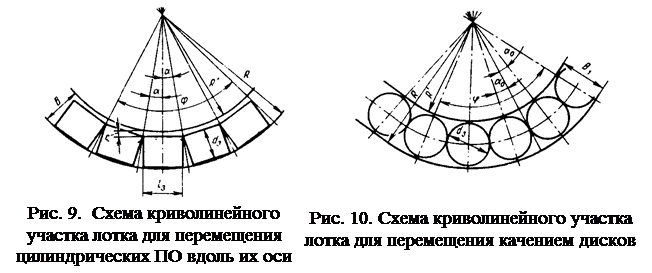

Высота бортов и их сопротивление перемещению деталей по лотку определяются в зависимости от основных положений, занимаемых деталью в лотке. Оптимальным положением является такое, когда ось детали перпендикулярна плоскости бортов и деталь скользит по рабочей поверхности лотка, не касаясь бортов. Высота бортов должна быть выбрана с таким расчетом, чтобы угол контакта a 1 (см. рис.5) был больше угла трения детали о борт для предупреждения выпадания детали за борт при недостаточной их высоте. Рекомендуемые формы и размеры лотков для перемещения круглых деталей приведены в табл.2.

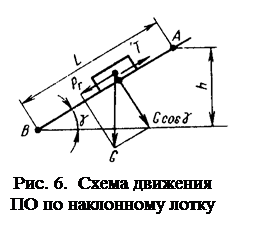

Конечная скорость скольжения детали в точке В наклонной плоскости лотка (рис. 6)

Конечная скорость скольжения детали в точке В наклонной плоскости лотка (рис. 6)

, (11)

, (11)

где g = 9810 мм/с2 - ускорение силы тяжести; h - высота спуска, мм; m¢ = tg g 1 - коэффициент трения; g 1 - угол наклона, при котором начинается движение детали (g 1 = r); g - угол наклона лотка к горизонтальной плоскости, градусы; r - угол трения, градусы; V 0 - начальная скорость детали в точке А, мм/с.

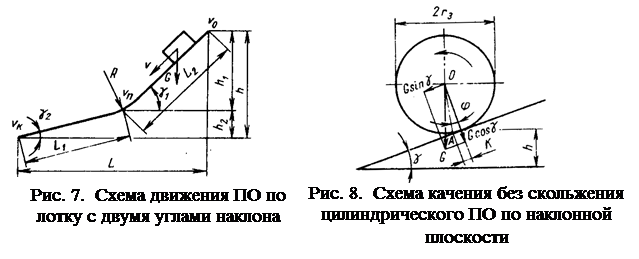

Для исключения превышения предельно допустимой скорости рекомендуется делать лотки с двумя различными углами (рис. 7). Участок лотка с большим углом g 1 служит для быстрого перемещения, а с меньшим g 2 - для торможения детали.

Для исключения превышения предельно допустимой скорости рекомендуется делать лотки с двумя различными углами (рис. 7). Участок лотка с большим углом g 1 служит для быстрого перемещения, а с меньшим g 2 - для торможения детали.

Переход от одного угла к другому должен быть плавным с радиусом закругления R ³ l З. Угол g 1 определяют по формуле

. (12)

. (12)

Угол наклона пологого участка должен удовлетворять условию g 2 < r. Место перегиба лотка выбирают по конструктивным соображениям.

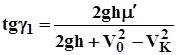

Конечную скорость VK, мм/с, движения (качения) цилиндрической детали по наклонной плоскости (рис. 8) определяют (с учетом касания детали с бортами):

для цилиндрических деталей

; (13)

; (13)

для кольцевых деталей

. (14)

. (14)

Указанные формулы (13) и (14) применимы для цилиндрических деталей при tg g=3m¢ и для кольцевых деталей при tg g£3m¢. При этих условиях

обеспечивается качение без проскальзывания. Коэффициент трения следует принимать по формулам:

для цилиндрических деталей

|

|

|

; (15)

; (15)

для кольцевых деталей

, (16)

, (16)

где k 0 - коэффициент трения качения, принимаемый в зависимости от материала трущихся пар:

Мягкая сталь - мягкая сталь……………………………. 0,005

Закаленная сталь - закаленная сталь…………………… 0,01

Чугун - чугун…………………………………………….. 0,05

Дерево - сталь……………………………………….. 0,3 … 0,4.

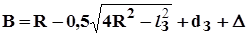

Ширину криволинейного участка (рис. 9) для перемещения цилиндрических деталей (трубки, колпачки с отношением l З/dЗ ³ 1,5) определяют по формуле

, (17)

, (17)

где R - радиус наружного борта криволинейного участка, мм; D - допуск на длину детали, мм.

Ширина лотка (рис. 10) для перемещения дисков и низких колпаков (при dЗ> l З)

, (18)

, (18)

где DdЗ - допуск на диаметр детали, мм.

где DdЗ - допуск на диаметр детали, мм.

При проектировании лотков-магазинов необходимо определять пропускную способность лотка, т. е. сколько деталей в единицу времени может пройти через поперечное сечение лотка, причем пропускная способность лотка должна быть выше производительности технологической машины на 10…15%. Максимальная скорость движения детали в конце лотка необходима для оценки возможности деформирования при ударе или детали, или элементов лотка и питателя.

Лоток любой конфигурации можно разбить на множество прямолинейных и криволинейных (которые можно принять прямолинейными) участков со своими углами наклона к горизонту, по формулам (11), (13), (14) определить начальную и конечную скорости на этих участках и, считая, что время прохождения каждого участка, секунды,

, (19)

, (19)

Суммированием определить общее время прохождения лотка  , а производительность - как Q = 60/t.

, а производительность - как Q = 60/t.

| ||

|

БУНКЕРНЫЕ УСТРОЙСТВА

Бункера обеспечивают: а) запас заготовок в количестве, необходимом для непрерывной работы механизма ориентации в течение заданного промежутка времени без пополнения; б) подготовку заготовок к захвату, а значит ориентированию. В бункер заготовки загружают навалом.

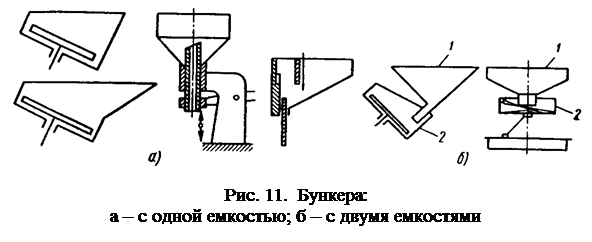

Наибольшее распространение получили бункера ковшеобразные, имеющие форму цилиндра, конуса или усеченного цилиндра (рис.11). Бункера могут иметь одну емкость для накопления и захвата заготовок (рис.11, а) и две емкости - предбункер 1, служащий для накопления основного запаса заготовок, и собственно бункер 2 (рис.11, б).

Наибольшее распространение получили бункера ковшеобразные, имеющие форму цилиндра, конуса или усеченного цилиндра (рис.11). Бункера могут иметь одну емкость для накопления и захвата заготовок (рис.11, а) и две емкости - предбункер 1, служащий для накопления основного запаса заготовок, и собственно бункер 2 (рис.11, б).

Объем бункера рассчитывают по формуле  ,

,

где VЗ - объем заготовки, см3; Т - период времени непрерывной работы загрузочного устройства при одной заправке бункера (без досыпки), мин; t - штучное время обработки, мин; q - коэффициент объемного заполнения; Qср - средняя производительность загрузочного устройства, шт/мин.

Коэффициент объемного заполнения q зависит от конфигурации и размеров заготовок; его определяют экспериментально. Для простых по форме заготовок q = 0,4 … 0,6.

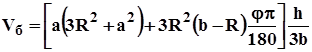

Приведенные формулы позволяют для каждого типа бункера установить средний уровень загрузки (объем заготовок). В качестве примера рассчитаем объем заготовок цилиндрического бункера (рис.12, а):

;

;

в частном случае, при a = b = R

.

.

Если бункер имеет форму, показанную на рис.12, б, то объем заготовок

,

,

где j - центральный угол, рад. Зная объем заготовок для одноразовой загрузки, можно рассчитать диаметр бункера D.

|

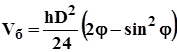

Заготовки из механизмов ориентации выдаются поштучно, порциями и непрерывно. Производительность механизмов ориентации в зависимости от способа выдачи заготовок рассчитывается по следующим формулам:

для механизмов с поштучной выдачей заготовок

;

;

для механизмов с выдачей заготовок порциями

;

;

для заготовок с непрерывной выдачей заготовок

;

;

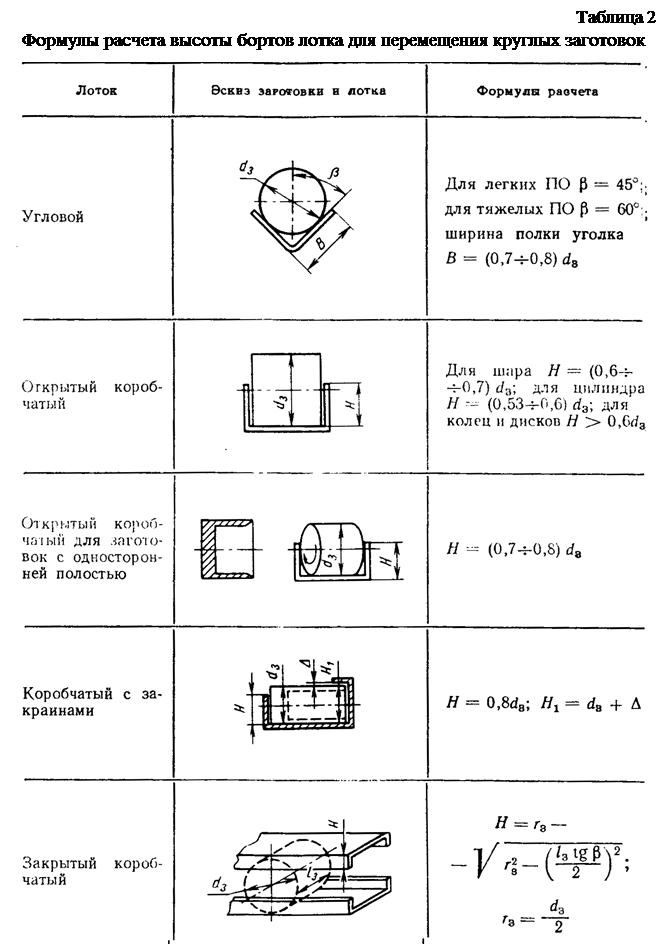

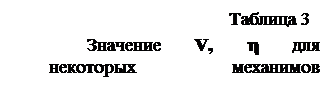

| Тип механизма | Vmax, м/с | h |

| Крючковый Дисковый с вырезами по форме заготовки Дисковый зубчатый Дисковый карманчиковый Дисковый с радиальными пазами на торце диска Секторный и шиберный | 0,5 0,4 0,25 0,2 0,15 0,2 | 0,52…0,68 0,32…0,35 0,30…0,40 0,55…0,65 0,40…0,48 0,08…0,15 |

здесь z - число захватных органов (крючки, карманы и т.п.), принимающих участие в одном цикле работы (один оборот, один двойной ход); n - число циклов работы (обороты, двойные ходы) в 1 мин; V - средняя скорость движения заготовок; l - длина заготовки (кармана); а - расстояние между карманами; m - число заготовок, которые могут быть захвачены одним захватным органом; h - коэффициент заполнения захватного органа заготовки (коэффициент выдачи или коэффициент захвата); коэффициент h меньше единицы и зависит от вида, формы и размеров загружаемых заготовок, числа заготовок в емкости, режимов работы механизма и других факторов.

здесь z - число захватных органов (крючки, карманы и т.п.), принимающих участие в одном цикле работы (один оборот, один двойной ход); n - число циклов работы (обороты, двойные ходы) в 1 мин; V - средняя скорость движения заготовок; l - длина заготовки (кармана); а - расстояние между карманами; m - число заготовок, которые могут быть захвачены одним захватным органом; h - коэффициент заполнения захватного органа заготовки (коэффициент выдачи или коэффициент захвата); коэффициент h меньше единицы и зависит от вида, формы и размеров загружаемых заготовок, числа заготовок в емкости, режимов работы механизма и других факторов.

Ориентировочные значения h при определенной скорости движения захватно-ориентирующего органа механизма ориентации приведены в табл. 3 (по данным В.Ф. Прейса).

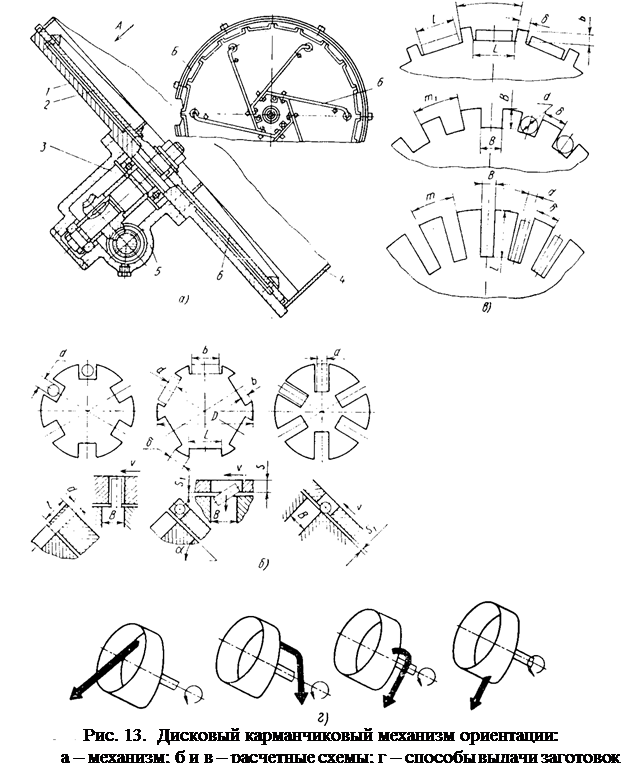

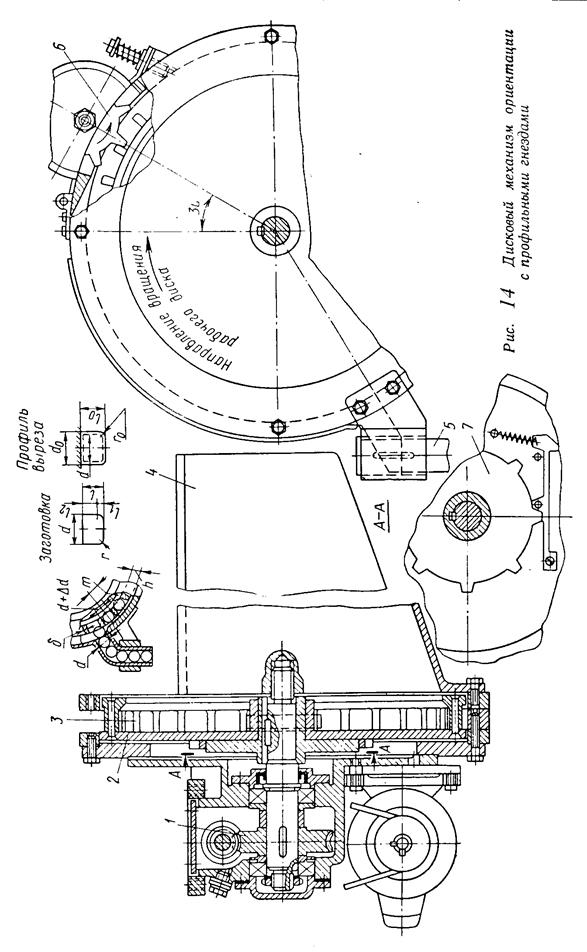

Дисковые карманчиковые БЗУ

Карманчиковые бункерно-загрузочные устройства обеспечивают поштучную выдачу заготовок. Различают карманчиковые механизмы с расположением пазов по хорде рабочего диска, перпендикулярно плоскости диска и по радиусу диска (рис. 13, б и в). Помимо способа захвата заготовок, эти механизмы различают и по способу выдачи (рис. 13, г). Типовая конструкция БЗУ содержит неподвижный диск 1 (рис. 13, а), установленный на корпусе червячного редуктора 5. Рабочий диск 2 закреплён на валу 3 редуктора. В диске 2 по окружности сделаны карманы б, а на поверхности диска укреплены лопасти 6, ворошащие заготовки, что способствует лучшему заполнению карманов. Бункер 4 установлен на неподвижном диске 1. Механизм ориентации устанавливают под углом 35°…45° к горизонту, в бункер на поверхность рабочего диска 2 загружаются заготовки.

При вращении диска заготовки западают в карманы б и выносятся к приемному окну неподвижного диска, через которые выдаются в лоток-накопитель. Способ выдачи заготовок в лоток-накопитель зависит от исполнения приемной части накопителя: заготовки из горизонтального положения в приемнике могут поворачиваться, т.е. поступать в накопитель в направлении оси заготовки или сохранять горизонтальное положение.

В данном исполнении БЗУ захват и ориентация происходят в один прием. Если заготовка требует ориентации в два приема, что имеется при подаче несимметричных заготовок, применяют механизмы ориентации с двойными карманами или карманчиковые механизмы вторичной ориентации, смонтированные в приемной части накопителя.

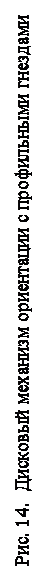

Если заготовки имеют форму колпачков, диаметр которых равен высоте или в 1,1 – 1,2 раза больше высоты, или ступенчатых стержней диаметром менее 40 мм, применяют БЗУ, показанные на рис. 14. В этих механизмах ориентация независимо от формы заготовки совмещается с захватом и осуществляется в один прием по наружному контуру заготовки. Захватные и ориентирующие вырезы, из которых заготовки под действием сил тяжести и сил инерции поступают в приемник, а затем в накопитель, выполнены на боковой поверхности чашеобразного рабочего органа.

Заготовки, засыпанные в ковшеобразный бункер 4 (рис. 14), скатываются по наклонному дну и западают в вырезы барабана 3. Вырезы выполнены по форме подаваемой заготовки и с торца закрыты кольцом 2. При вращении барабана 3 заготовки через окно, сделанное в кольце корпуса, попадают в приемник, а от туда в накопитель 5. Кольцо 2 и барабан 3 приводятся во вращение от червячного редуктора 1. При переполнении приемника заготовки из вырезов барабана 3 при его вращении выпадают обратно в бункер 4, а при освобождении приемника вновь поступают в него. Иногда такие БЗУ снабжены устройством для выталкивания застрявших в вырезах барабана заготовок, которое реализовано звездочкой 6, своими зубцами входящей в вырезы барабана 3, сцепляясь с ними. В приводе БЗУ предусматривается предохранительное устройство 7, прекращающее вращение барабана в случае его заклинивания.

В дисковых карманчиковых БЗУ расчету подлежат размеры карманов, входной части приемника (лотка), скорость вращения рабочего диска, а следовательно, и производительность механизма ориентации. Способ захвата заготовок влияет на производительность БЗУ, так как от него зависит скорость вращения рабочего диска и коэффициент вероятности захвата. Увеличение производительности карманчиковых механизмов ориентации достигается за счет интенсивного ворошения заготовок.

Карманчиковые механизмы ориентации с расположением карманов по хорде (рис. 13, б и в) применяют для заготовок типа валиков, цилиндрических и фасонных колпачков диаметром менее 15 мм, длинной менее 80 мм при условии, что 2,5 < l /d < 4,5, где l – длина заготовки, а d – ее диаметр.

Размеры карманов: шаг m = l + d + D l, ширина L = l + 0,5 d, глубина кармана b = (0,9…1) d, толщина рабочего диска S = (0,8…0,9) d, где D l - зазор между заготовкой и стенкой кармана, d - толщина перегородки (определяется конструктивно).

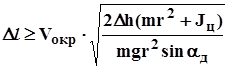

Зазор D l должен обеспечивать западание заготовки в карман на глубину Dh, обеспечивающую захват (обычно Dh = (0,23…0,5)d), поэтому при сползании заготовок в карман

,

,

а при скатывании заготовки в карман

,

,

где Vокр – линейная скорость движения кармана, м/сек;

g = 9,81 м/с2 – ускорение свободного падения;

m - коэффициент трения скольжения заготовки по стенке бункера;

aд = 45°…50° - угол наклона рабочего диска;

m – масса заготовки, кг;

r = d/2 – радиус заготовки, м;

Jц – момент инерции заготовки относительно центра качения.

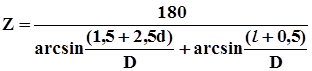

Число карманов

,

,

где D = (8…15) l – диаметр диска с карманами, м.

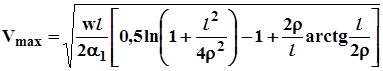

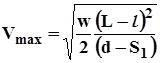

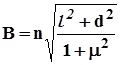

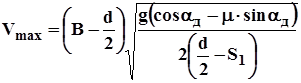

Максимальная скорость рабочего диска при вертикальной выдаче заготовок в накопитель

,

,

где w – ускорении заготовки при скольжении по плоскости, наклоненной под углом aд, м/с2;

w = g(cosaд - m sinaд); r- радиус инерции заготовки относительно оси, проходящей через точку касания заготовки с краем приемника.

;

;  .

.

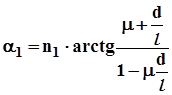

a1 – угол поворота заготовки при входе в приемник;

n1 – 1,2…1,5 – коэффициент надежности.

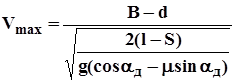

В тех случаях, когда заготовки из рабочего диска поступают в специальное приемное устройство в горизонтальном положении, скорость движения диска

,

,

где S1 – зазор между подвижным и неподвижным дисками.

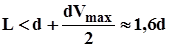

Перемещение заготовки из рабочего диска в приемник (рис. 13, б) происходит во время вращения диска под действием силы тяжести. Размер окна приемника

; или

; или  .

.

Карманчиковые механизмы с расположением заготовок перпендикулярно плоскости диска применяют для втулок, фасонных стержней и колпачков диаметром 15 – 20 мм, длинной менее 50 мм при условии, что l /d = 1,25…3.

При l /d > 1,6 длина кармана

, а

, а

при l /d < 1,6 длина кармана L = 1,6 d.

Глубина кармана H = (0,9…1) l, шаг карманов m1 = L + d (рис. 13, в).Толщина перегородки d должна быть такой, чтобы заготовка не могла лежать одновременно на трех зубцах.

Для улучшения захвата рабочий диск имеет уклон к наружному диаметру под углом j = 3°… 5° и снабжается радиальными желобками. Угол наклона рабочего диска aд = 30°… 35°.

Максимальная скорость вращения рабочего диска

,

,

где размер окна приемника при вертикальной выдаче заготовок в накопитель

.

.

Карманчиковые механизмы с расположением заготовки по радиусу диска используют для таких же заготовок, что и с расположением по хорде при условии, что l /d = 2 … 3,5.

Размер кармана по ширине (рис. 13, в) b = (1,4 … 1,6) d, по глубине L = l + 0,5 d, шаг карманов m = b + (1,5 … 2) d.

Размер окна приемника при условии, что заготовки в приемник поступают горизонтально,

.

.

Максимальная скорость вращения рабочего диска

,

,

где aд = 45° - угол наклона рабочего диска, S1 – зазор между рабочим диском и корпусом механизма.

Рекомендуемые размеры рабочих дисков для карманчиковых механизмов ориентации приведен в табл. 4.

Таблица 4

Крючковые (штыревые) БЗУ

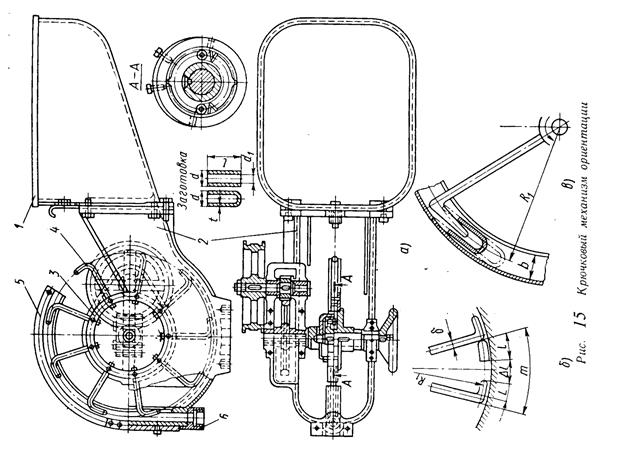

Для колпачков, втулок, длина которых больше диаметра, широкое применение получили механизмы ориентации с наклонно расположенными штырями на внутренней поверхности кольца и с крючками, расположенными на боковой или торцевой поверхности вращающегося диска. В механизме ориентации, показанном на рисунке 15, а, захват, а вместе с ним и ориентации заготовок, осуществляются крючками 4, расположенными на периферии вращающегося диска 3. Засыпанные в бункер 1 заготовки, скатываясь по наклонному дну в корпус 2 механизма, встречают на своем пути вращающийся диск с крючками. Заготовки, захваченные крючками, передаются в приемник 5, имеющий вид трубчатого лотка с разрезом, сквозь который свободно проходит стержень крючка.

В приемнике 5 заготовки, соскользнув с крючка, поступают в накопитель 6. Если накопитель заполнен или заготовка заняла на крючке неправильное положение и не может попасть в приемник 5, вращение диска с крючками прекращается благодаря наличию предохранительного механизма в виде проскальзывающей муфты. Как только причина остановки будет устранена и накопитель будет способен принимать заготовки, включение диска с крючками происходит автоматически. Размеры заготовок и основные параметры крючковых механизмов ориентации определяются следующим образом.

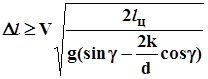

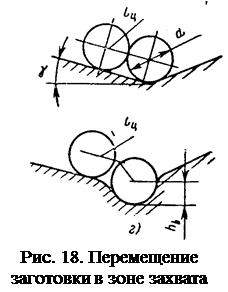

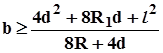

Диаметр окружности отогнутой части крючков D = 2R1 (рис. 15, б) зависит от диаметра d и длины заготовки l и принимается равным 250…400 мм. Шаг крючков m = d + L + l + D l, где диаметр стержня крючка d = (0,4…0,6)d; длина отогнутой части крючка L = (1,2…1,3) l. Зазор D l зависит от скорости диска с крючками, обеспечивает свободное перемещение заготовки крючком на позицию захвата и определяется по формуле

,

,

где V – окружная скорость диска, Vmax = 12,0…20 м/мин;

где V – окружная скорость диска, Vmax = 12,0…20 м/мин;

l ц – длина пути центра тяжести очередной заготовки при ее перемещении в зоне захвата (рис. 18);

g - угол наклона дна бункера к горизонтальной плоскости;

k» 0,05 – коэффициент трения качения.

Угол наклона дна бункера g = 15°… 20°, а глубина впадины в дне бункера в зоне захвата крючками hц ³ 0,5 d.

Число крючков z = 8…14, а ширина приемника (рис. 15, в)

.

.

Отогнутая часть крючка выполняется конической, угол отгиба крючка принимается равным 80° … 85°.

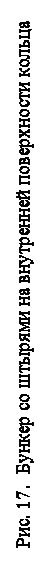

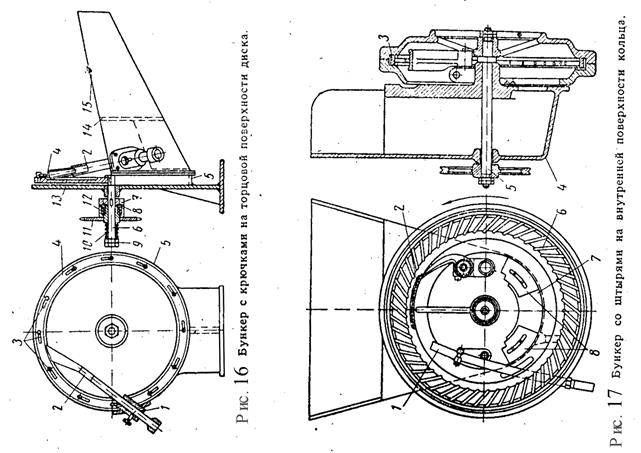

Для загрузки колпачков применяют бункеры с крючками на торцевой поверхности (рис. 16). Он состоит из стойки 13 с приваренным к ней кольцом 5, на котором укреплен загрузочный резервуар 15. На валу 6 укреплен диск 4 с крючками 3. Вал приводится в движение от цепной или ременной передачи через предохранительный механизм. Звездочка цепной передачи 11 сидит на шпонке на втулке 12, свободно сидящей на валу 6. В отверстиях втулки установлены шарики 8. Шарики прижимаются к тарелке 7, имеющей углубления. Прижим втулки к тарелке осуществляется пружиной 10, натяжение которой регулируется гайками 9. При случайном заклинивании диска 4 срабатывает шариковый предохранительный механизм.

В левом верхнем положении заготовки спадают с крючков и попадают в приемный лоток 2, который крепится в направляющей трубке 1. Положение приемного лотка для каждого бункера устанавливается экспериментальным путем.

В загрузочном резервуаре 15 имеется перегородка 14 с окном у днища, которая удерживает большую часть заготовок в верхней части резервуара и не дает им скапливаться у вращающегося диска 4 с крючками.

Диаметр рабочего диска по крючкам принимают D = 350 … 450 мм, число крючков z = 12 … 16. Обычно скорость вращения диска крючками V = 10 … 12 м/мин. Остальные параметры БЗУ определяются как для механизма с крючками на периферии диска.

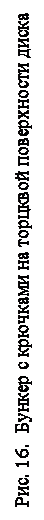

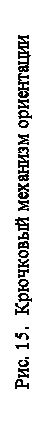

Для деталей в форме втулок или цилиндрических колпачков применяются бункеры со штырями на внутренней поверхности кольца (рис. 17).

Заготовки закрываются штырями 6, которые расположены наклонно на вращающемся кольце 3, насаженном на приводной вал 5. Заготовки, засыпанные в загрузочный резервуар 4 через окно 7, размер которого регулируется заслонками 8, поступают во внутреннюю полость кольца 3 и штырями переносятся вверх.

Для предотвращения соскальзывания заготовок при подъеме в верхнее положение под штырями установлена планка 2, по которой детали скользят, а пройдя ее, попадают в приемную трубку 1.

Шиберные и секторные БЗУ

Широкое применение получили бункерные загрузочные устройства с выдачей заготовок порциями, к которым относятся и шиберные (ножевые), и секторные БЗУ.

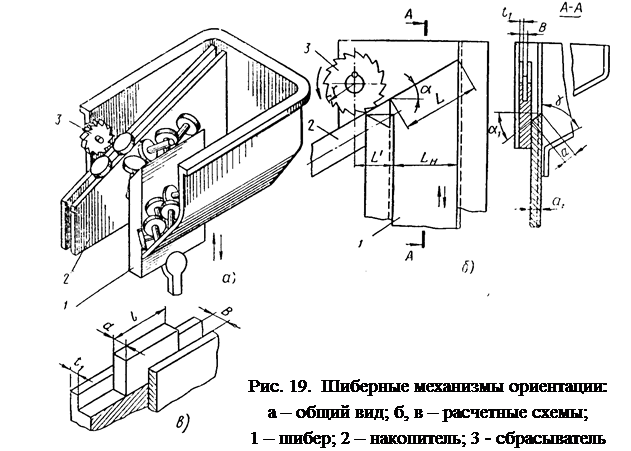

В шиберном механизме ориентации (рис. 19, а) заготовки, засыпанные в бункер, захватываются вертикально перемещающимся шибером (ножом) 1. Часть захваченных заготовок падает на поверхность приемника 2, а некоторые попадают стержнями между планками приемника лотка. Заготовки, занявшие неверное положение, скатываясь вниз по поверхности приемника 2, отбрасываются вниз звездочкой 3, имеющей направление вращения навстречу потоку перемещающихся заготовок. Заготовки, занявшие правильное положение, т.е. между планками, опираясь головками на планки лотка приемника 2, скользят вниз, проходят под звездочкой 3, направляются планкой и поступают в накопитель. Шибер 1 получает возвратно-поступательное движение от кривошипного механизма, состоящего из диска и шатуна. Кривошипный диск сидит на валу, на котором смонтирована коническая фрикционная муфта, являющаяся предохранителем при перегрузке привода бункера. Привод шибера может осуществляться от кулачка или пневмоцилиндра.

В шиберном механизме ориентации (рис. 19, а) заготовки, засыпанные в бункер, захватываются вертикально перемещающимся шибером (ножом) 1. Часть захваченных заготовок падает на поверхность приемника 2, а некоторые попадают стержнями между планками приемника лотка. Заготовки, занявшие неверное положение, скатываясь вниз по поверхности приемника 2, отбрасываются вниз звездочкой 3, имеющей направление вращения навстречу потоку перемещающихся заготовок. Заготовки, занявшие правильное положение, т.е. между планками, опираясь головками на планки лотка приемника 2, скользят вниз, проходят под звездочкой 3, направляются планкой и поступают в накопитель. Шибер 1 получает возвратно-поступательное движение от кривошипного механизма, состоящего из диска и шатуна. Кривошипный диск сидит на валу, на котором смонтирована коническая фрикционная муфта, являющаяся предохранителем при перегрузке привода бункера. Привод шибера может осуществляться от кулачка или пневмоцилиндра.

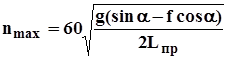

При выборе числа двойных ходов шибера в минуту необходимо исходить из следующих положений: а) время перемещения шибера за один рабочий цикл должно быть больше времени полной выдачи ориентированных заготовок из приемника в накопитель; б) сила инерции в конце хота шибера должна быть меньше силы, способной оторвать заготовку от ножа.

С учетом этих условий число двойных ходов

,

,

где g – ускорение силы тяжести; a - угол наклона приемника, обычно a = 30°; Lпр - длина той части приемника, на которую поступают заготовки из шибера, Lпр - (8 … 10) l; l – длина заготовки.

Ширина щели (рис. 19, б) приемника B = 1,1d (d – диаметр заготовки); угол скоса шибера a1 = 45°, ширина скошенной части a = (2,5 … 3,0)d, толщина шибера a1 = a cos a, ширина шибера L1 = Lпрcos a, необходимое расчетное число ходов шибера  (Q

(Q