|

Изготовление монокристалла и пластин полупроводникового материала.

|

|

|

|

Изготовление монокристалла и пластин полупроводникового материала.

2 Требования к пластинам и подложкам.

3 Механическая обработка полупроводниковых и диэлектрических материалов

4 Очистка поверхности

5. Маршруты изготовления пластин и подложек

6. Электронная гигиена

Изготовление монокристалла и пластин полупроводникового материала.

1.1 Получение монокристалла

Монокристалл – отдельный однородный кристалл, имеющий во всем объеме единую кристаллическую решетку и зависимость физических свойств от направления (анизотропия). Электрические, магнитные, оптические, акустические,  механические и др. свойства монокристалла связаны между собой и обусловлены кристаллической структурой, силами связи между атомами и энергетическим спектром электронов.

механические и др. свойства монокристалла связаны между собой и обусловлены кристаллической структурой, силами связи между атомами и энергетическим спектром электронов.

Монокристаллы для полупроводниковой промышленности (кремний, германий, рубин, гранаты, фосфид и арсенид галлия, ниобат лития и др.) изготавливаются, как правило, методом Чохральского путем вытягивания из расплава с помощью затравки. На рис. 3 приведена схема установки для выращивания монокристаллов по методу Чохральского. Тигель с расплавом 1 размещается в печи 2. Затравка 3, охлаждаемая холодильником 4, медленно поднимается под действием механизма вытягивания 5, увлекая за собой монокристалл полупроводникового материала. Монокристалл растет на затравке со скоростью до 80 мм/ч. Расплав смачивает затравку и удерживается на ней силами поверхностного натяжения. Температуру расплава и скорость кристаллизации можно изменять независимо. Отсутствие прямого контакта растущего монокристалла с тиглем и возможность изменения его геометрической формы позволяет получать бездислокационные монокристаллы. Можно вырастить (вытянуть) из расплава слиток, кристалл кремния с удельным сопротивлением до 250 Ом·см, длиной до 2 м и величиной диаметра до 200 мм. Кристаллографическая ориентация поперечного сечения слитка задается кристаллографической ориентацией затравки. Часто используются слитки с поперечным сечением, которое лежит в плоскости <111> или <100>. Для получения слитков кремния с заданной величиной удельного сопротивления и р- или n- типа проводимости в расплав вводят примесь в виде определенного количества сильно легированных гранул кремния.

|

|

|

Получение монокристаллического кремния методом бестигельной зонной плавки

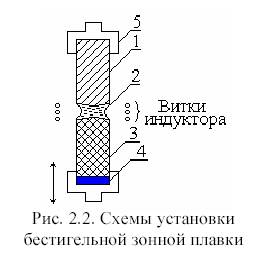

В методе бестигельной зонной плавки исключен контакт расплава кремния с тиглем, что позволяет получать монокристаллические слитки значительно более чистые, чем выращенные методом Чохральского. Схема установки, в которой реализован метод бестигельной зонной плавки, представлена на рис. 2.2. Цифрами на рисунке обозначены: 1 – исходный поликристаллический слиток кремний; 2 – зона расплава; 3 – монокристаллический кремний; 4 – кристалл-затравка; 5 – держатель слитка.

Суть метода заключается в следующем. Отливка в форме стержня из поликристаллического кремния прикрепляется одним концом к затравочному кристаллу с нужной кристаллографической ориентацией. Область контакта стержня с кристаллом-затравкой разогревается до плавления с помощью СВЧ-индуктора или электронным лучом, после чего узкая зона расплава перемещается по стержню к противоположному концу, оставляя за собой монокристаллический кремний. Вследствие явления сегрегации примеси вместе с зоной расплава перемещается и значительная доля примесных атомов. Перемещая зону расплава по всему слитку несколько раз, можно добиться того, что большая часть примесных атомов будет скапливаться вблизи торцов слитка. Эти области отрезаются и в результате получается монокристаллический слиток с малым содержанием примесных атомов.

|

|

|

Метод не свободен от недостатков. В частности, в нем может быть значительной концентрация дислокаций, поскольку вокруг расплавленной зоны возникают механические напряжения. Есть проблемы выращивания слитков большого диаметра. Удельное сопротивление слитков кремния, выращенных методом Чохральского, редко превышает величину 25 Ом×см вследствие загрязнения слитка неконтролируемыми примесными атомами (в первую очередь кислородом). Удельное сопротивление кристаллов, выращенных методом бестигельной зонной плавки, может изменяться в широких пределах, достигая величины 200 Ом×см. При выращивании в вакууме можно получить кристаллы с очень высоким удельным сопротивлением - до 30 000 Ом×см.

Метод безтигельной зонной плавки используется для изготовления высокоомных монокристаллических слитков с удельным сопротивлением до 2000 Ом×см.

Промышленность выпускает несколько групп марок монокристаллического кремния: для силовых полупроводниковых приборов, общего назначения (пятнадцать групп, которые различаются типом проводимости, удельным сопротивлением и его неравномерностью по длине слитка), для осаждения эпитаксиальных слоёв и др.

Получаемые методом Чохральского монокристаллы имеют форму цилиндра длиной до 1 метра и более и диаметром 20…300 мм.

Монокристалл после охлаждения калибруют по диаметру до заданного размера с точностью ± 1 мм. Затем производится травление его поверхности на глубину 0,3…0,5 мм и ориентация по заданному кристаллографическому направлению (для Si, например, чаще всего по оси <111>), чтобы получить после разрезки пластины, ориентированные строго в заданной плоскости. Правильная ориентация пластин обеспечивает высокую воспроизводимость электрофизических параметров создаваемых на пластине приборов методом диффузии, эпитаксии и др.

1.2 Разрезка монокристалла и получение пластин

Разрезку монокристаллов на пластины осуществляют чаще всего абразивными дисками с режущей кромкой, покрытой алмазной крошкой размером 40…60 мкм. Толщина режущей алмазной кромки диска 0,18…0,20 мм, при этом ширина реза получается 0,25…0,35 мм.

|

|

|

Так как на поверхности пластин остаются царапины, сколы, трещины и другие дефекты, нарушающие однородность структуры поверхностного слоя, их шлифуют, травят и полируют. При шлифовании достигается неплоскопараллельность пластин не более 3 мкм и прогиб по поверхности не более 10 мкм.

При травлении удаляется нарушенный слой толщиной 5…30 мкм и снимаются внутренние напряжения, возникшие в процессе шлифования.

Окончательная тонкая доводка поверхности пластин производится полированием абразивными порошками или пастами, а затем химико-механическим способом с применением суспензий, золей и гелей. В результате получают полупроводниковую пластину диаметром 20…250 мм толщиной от десятков до нескольких сотен микрометров с шероховатостью обработанной поверхности не более 0,04 мкм.

2 Требования к пластинам и подложкам.

2.1 Требования к пластинам

Технология современных микросхем предъявляет жесткие требования к заготовкам под структуры микросхем, и особенно, к полупроводниковым пластинам. Эти требования относятся к электрофизическим характеристикам полупроводника, а также к геометрическим параметрам и качеству поверхности пластин.

Электрофизические характеристики монокристаллических полупроводниковых пластин и их кристаллографическая ориентация должны обеспечивать получение микросхем с заданными свойствами. Исходя из этого, на этапе проектирования выбирают необходимую ориентацию и марку полупроводникового материала, а в процессе изготовления пластин выполняют контроль кристаллографической ориентации и основных электрофизических параметров. В случае необходимости пластины классифицируют по значениям электрофизических параметров.

Основные геометрические параметры пластин: диаметр и толщина.

Диаметр пластин определяется размерами полупроводникового слитка. Стандартными диаметрами наиболее распространенных полупроводников являются 60, 76 и 100, 300 мм. На пластинах большего диаметра можно изготовить большее количество кристаллов микросхем (табл.1).

|

|

|

Таблица 1.

Зависимость количества кристаллов от диаметра пластин.

| Размер кристалла, мм | Площадь кристалла,мм2 | Количество кристаллов на пластине диаметром, мм; (толщиной, мкм) | |

| 76(450) | 100(600) | ||

| 1 х 1 | |||

| 2 х 2 | |||

| 4 х 4 | |||

| 6 х 6 |

Толщина пластин определяется не только их стойкостью к механическим нагрузкам при манипулировании в технологических процессах, но и способностью сохранять форму. С увеличением диаметра без изменения толщины пластины при последующих термических обработках увеличиваются краевые сколы. У пластин большого диаметра поэтому необходимо увеличивать толщину, а это удорожает единицу площади пластин.

Качество поверхности характеризуется глубиной механически нарушенного слоя, шероховатостью и качеством очистки от загрязнений.

Рис. 5. Механически нарушенный слой поверхности пластины: а - рельефный слой; б - трещиноватый слой; в - деформированный слой; г - ненарушенная структура пластины.

Механически нарушенный слой состоит из трех частей (рис.5):

наружный рельефный слой имеет хаотически расположенные выступы, трещины, выколки;

трещиноватый слой имеет одиночные невыкрошившиеся выколки и идущие вглубь микротрещины;

деформированный слой имеет скопления дислокаций, продолжения микротрещин и расположенные вокруг них зоны механических напряжений.

Рис. 6. Профиль шероховатой поверхности подложки.

Рис. 6. Профиль шероховатой поверхности подложки.

Шероховатость (рис.6) может оцениваться средним арифметическим отклонением профиля Ra, т.е. средним арифметическим абсолютных значений отклонений профиля в пределах базовой длины l:

или высотой неровностей профиля Rz по десяти точкам:

В зависимости от значений параметров Ra и Rz качество обработки поверхности оценивается соответствующим классом шероховатости.

Шероховатость поверхности пластин в большинстве случаев должна быть не ниже 13 - 14-го классов, что соответствует высоте микронеровностей от 0,100 до 0,025 мкм.

Качество очистки пластин оценивается:

наличием механических и химически связанных с поверхностью загрязнений;

количеством адсорбированных атомов, ионов примеси, приходящихся на единицу площади поверхности пластины, или числом монослоев адсорбированных примесных молекул.

Идеально чистую поверхность в условиях производства микросхем получить нельзя, так как полностью защитить пластины от адсорбции примесей невозможно. Под чистой поверхностью подразумевают технологически чистую поверхность, которая имеет концентрацию примесей, не препятствующую воспроизводимому получению заданных значений и стабильности параметров микросхем. Номинальные значения параметров пластин и допустимых отклонений регламентированы технической документацией для каждого конкретного случая.

|

|

|

2.2 Требования к подложкам

Подложки гибридных и пленочных микросхем не являются составной частью элементов, они выполняют конструктивную роль поддерживающего пленочные и навесные элементы основания, а также служат для электрической изоляции элементов и межэлементных соединений. Прежде всего они должны обладать хорошими изоляционными и механическими свойствами. Подложки изготавливают из диэлектрических материалов с высоким удельным электросопротивлением, низкими диэлектрической проницаемостью и тангенсом угла диэлектрических потерь, высокой электрической, а также механической прочностью. Для эффективной передачи тепла от элементов материал подложек должен иметь высокую теплопроводность. Необходимо, чтобы материал подложек был совместим с материалами наносимых пленок. Материалы считаются совместимыми, если в процессе технологических операций, при хранении и эксплуатации готовых микросхем они не вступают в нежелательные взаимодействия друг с другом или с окружающей средой.

Материал подложек должен быть стойким к технологическим обработкам, необходимым для изготовления структур микросхем, не ухудшать качество проведения технологического процесса: не выделять газы при нанесении пленок в вакууме, быть инертным к травителям, применяемым при формировании топологии и структур, термостойким и др.

Идеальных материалов, удовлетворяющих всем предъявляемым требованиям, не существует. В наибольшей степени основным требованиям отвечают подложки из стекла, ситаллов, керамики, полиимида.

Основные недостатки подложек из стекла: низкие теплопроводность и механическая прочность. Подложки из керамики имеют сравнительно большую шероховатость поверхности, к которой чувствительны параметры тонкопленочных резисторов, конденсаторов и межэлементных соединений. Для тонкопленочных структур применяют в порядке возрастания мощности микросхем: стекла С41-1, С48-3, ситаллы и керамику (поликор, бериллиевую). Высокоглиноземистую керамику ВК-94 применяют только для толстопленочных структур, так как она имеет значительную шероховатость поверхности. Глазурование слоем безщелочного стекла для уменьшения шероховатости существенно уменьшает теплопроводность керамики. Для толстопленочных структур применяют также поликор и бериллиевую керамику.

Гибкие подложки из полимера, полиимида, отличаются возможностью двухстороннего нанесения тонких пленок. Они способны принимать различную форму при герметизации микросхем, имеют ряд других преимуществ. Перспективными считают металлодиэлектрические подложки. Для тонкопленочных структур: алюминиевая основа с покрытием из оксида алюминия. Для толстопленочных структур: основа из жаростойких сталей 20Х13, 15Х25Т или титана с покрытием (50... 1080 мкм) из стекла системы BaO - MgO - B2O3 - SiO2. Такие подложки имеют низкую стоимость, обладают хорошей теплопроводностью, устойчивостью к механическим и термическим воздействиям. Микросхемы, изготовленные на них, могут работать в условиях, которые неприемлемы для других подложек.

Требования к геометрическим параметрам и качеству поверхности диэлектрических подложек в принципе аналогичны требованиям к полупроводниковым пластинам и отличаются лишь значениями некоторых установленных норм и допусков. Габаритные размеры диэлектрических подложек стандартизованы, для большинства материалов они составляют 48×60 мм, при толщине от 0,5 до 1,6 мм. На эти размеры ориентировано технологическое оборудование и нормализованный ряд типоразмеров плат микросхем. Непараллельность сторон не превышает 0,05 мм. Для тонкопленочных структур с толщиной пленок до 100 нм допустимая высота микронеровностей Rz < 25 нм, что соответствует 14-му классу шероховатости поверхности. Подложки для толстопленочных структур могут иметь микронеровности высотой до 2 мкм, т. е. класс шероховатости поверхности должен быть не ниже 8; подложки размером более 60 x 48 мм не применяют из-за коробления при термообработке паст.

Особое место среди диэлектрических подложек занимают подложки из монокристаллического корунда, называемого сапфиром. Сапфир обладает высокими изоляционными свойствами. На поверхности сапфира можно наращивать монокристаллические слои кремния и на полученных структурах кремний на сапфире (КНС) изготавливать микросхемы, отличающиеся хорошей изоляцией элементов друг от друга.

3 Механическая обработка полупроводниковых и диэлектрических материалов

Полупроводниковые материалы и монокристаллический диэлектрик сапфир поступают на механический производственный участок в виде слитков; аморфные и другие диэлектрические материалы (стекло, ситалл, поликор, керамика) в виде листовых заготовок. Как уже отмечалось, механическая обработка при изготовлении пластин и подложек выполняется с помощью абразивов. Термин абразив от латинского abrasio - соскабливание - появился в 40-х годах нашего столетия.

Синтетические абразивные материалы, используемые в производстве микросхем: алмазы, карбид кремния, электрокорунд, окислы кремния, хрома, циркония, цеолиты.

Алмазы синтетические по механическим свойствам не уступают природным. Алмаз - самый твердый из всех известных материалов. Твердость алмаза по шкале Мооса равна 10. Среди абразивных материалов алмаз выделяют в особый класс.

Карбид кремния (карборунд SiC) в зависимости от количества примесей имеет различный цвет - от светло-зеленого до черного. В производстве наиболее часто применяется карбид кремния зеленый. Твердость карбида кремния по шкале Мооса равна 9,5...9,7.

Электрокорунд белый - кристаллический оксид алюминия Al203 с различными примесями (0,5...1,5%). По твердости электрокорунд уступает карбиду кремния, но прочность электрокорунда выше. Твердость по шкале Мооса равна 9...9,2.

Абразивные материалы используются в виде порошков.

В зависимости от размеров зерен абразивные порошки делятся на четыре группы: шлифзерно, шлифпорошки, микропорошки и тонкие порошки. В производстве ИС применяются порошки трех последних групп.

Алмазные порошки по размеру зерен делятся на шлифзерно и микропорошки, в производстве ИС применяются микропорошки.

В обозначение абразивного или алмазного порошка входит марка материала и номер зернистости. Например, ЭБМ14 электрокорунд белый, микропорошок с размером зерна основной фракции от 14 до 10 мкм; АСМ10/7 - алмаз синтетический, микропорошок с размером зерна основной фракции от 10 до 7 мкм.

Сущность абразивной обработки заключается в механическом воздействии более твердого и менее хрупкого абразива на менее твердый и более хрупкий материал. Абразивные порошки используются в свободном и связанном виде.

Обработка свободным абразивом, то есть абразивным порошком в составе суспензии или пасты, выполняется с помощью режущих дисков, полотен, шлифовальных кругов, которые при движении с большой скоростью сообщают зернам абразива энергию. Последние, ударяясь о поверхность обрабатываемого материала, производят локальные микроразрушения. Выкрошившиеся частицы удаляются из зоны обработки жидкой частью суспензии.

Обработка связанным абразивом производится инструментом (диском, кругом) с закрепленными на его рабочей части с помощью специальной связки зернами абразива, главным образом алмаза. Стойкость дисков и кругов зависит от их габаритных размеров, типа алмазного порошка, его концентрации и режимов обработки. Связка, закрепляющая алмазные зерна на режущей части, должна обеспечивать самозатачивание инструментов, т. е. она должна удерживать алмазные зерна и в то же время не мешать удалению из алмазосодержащего слоя затупившихся зерен. Для удаления частиц разрушенного материала при обработке связанным абразивом применяют специальные смазывающе-охлаждающие жидкости, состоящие из воды, поверхностно-активного вещества, смазывающего вещества и замедлителя коррозии металлических деталей оборудования.

4 Очистка поверхности

Загрязнения на поверхности пластин и подложек удерживаются вследствие адсорбции.

Физическая адсорбция является результатом межмолекулярного (силы Ван-дер-Ваальса) и электростатического кулоновского взаимодействия. Адсорбированные частицы, совершая тепловые движения, могут преодолеть силы связи и оторваться (десорбция) от поверхности, т. е. физическая адсорбция процесс обратимый. Физически адсорбированные загрязнения располагаются на поверхности в несколько слоев и сравнительно легко удаляются чистым растворителем, отжигом (испарением) в вакууме.

Химическая адсорбция является необратимым процессом, так как между загрязнениями и поверхностью образуются прочные химические связи. Загрязнения закрепляются только одним слоем (монослой), удаление их более сложно.

Источники загрязнений - операторы, воздух производственных помещений, оснастка, технологическое оборудование, и сами технологические обработки. Этим объясняется многократность операций очистки. Степень и состав загрязнений различны при разных обработках, также различны требования к чистоте поверхности перед проведением каждой операции.

На поверхности пластин и подложек одновременно могут присутствовать многие виды загрязнений.

Наиболее трудноудалимыми являются органические и некоторые химически связанные с поверхностью загрязнения.

Из физических загрязнений наиболее трудно удаляются мелкие зерна абразива, внедренные в поверхностный слой. Из растворимых в воде полярных загрязнений сложно удаляются подвижные ионы металлов, изменяющие электропроводность поверхности, вызывающие дрейф тока и появление инверсионных полупроводниковых слоев и тем самым оказывающие вредное влияние на стабильность параметров ИС.

В соответствии с применяемыми средствами очистку делят на жидкостную и сухую.

Жидкостная очистка выполняется органическими растворителями; разнообразными составами, содержащими щелочи, кислоты, пероксид, и другие реактивы, водой. Подобрать жидкое средство, одновременно удаляющее все возможные поверхностные загрязнения, весьма сложно, поэтому жидкостная очистка включает ряд последовательных операций. Нерастворимые в воде органические жировые загрязнения делают поверхность гидрофобной, т. е. плохо смачиваемой водой и большинством растворов. Для равномерной очистки поверхность подложек (пластин) необходимо перевести в гидрофильное, т. е. хорошо смачиваемое водой, состояние.

Операция удаления жировых загрязнений, сопровождаемая переводом поверхности из гидрофобного состояния в гидрофильное, называется обезжириванием.

Обезжиривание - первая операция при жидкостной очистке.

Сухая очистка применяется на этапе формирования элементов и межэлементных соединений микросхем и, как правило, выполняется непосредственно перед проведением ответственных технологических процессов (напыление пленок, литография) или совмещена, т. е. проводится в одном оборудовании, с последующей обработкой (например, с получением термического оксида, с эпитаксиальным наращиванием полупроводниковых слоев).

Методы сухой очистки исключают необходимость применения дорогостоящих и опасных в работе жидких реактивов, а также проблемы межоперационного хранения пластин и подложек и очистки сточных вод, которые являются немаловажными при использовании жидких средств очистки. Кроме того, процессы сухой очистки более управляемы и легче поддаются автоматизации.

С точки зрения механизма процессов все методы очистки можно условно разделить на физические и химические.

При физических методах загрязнения удаляются простым растворением, отжигом, обработкой поверхности ускоренными до больших энергий ионами инертных газов. В тех случаях, когда загрязнения нельзя удалить физическими методами, применяют химические методы, при которых загрязнения удаляют их замещением легко удаляемыми веществами, переводом в легко растворимые комплексные соединения или травлением пластин (подложек). Травление сопровождается удалением поверхностного слоя вместе с имеющимися на поверхности загрязнениями.

3.4. Жидкостная очистка поверхности пластин

Физическая очистка. При очистке в первую очередь необходимо удалить молекулярные органические и химически связанные с поверхностью загрязнения, а затем остаточные ионные и атомарные. При физической жидкостной очистке происходит десорбция адсорбированных поверхностью загрязнений без изменения их состава, т. е. без химических реакций, путем простого растворения. Поскольку возможно обратное загрязнение поверхности из очищаемой жидкости, необходимо следовать принципу ее непрерывного обновления (освежения).

Обезжиривание (отмывка) в органических растворителях (толуоле, четыреххлористом углероде, дихлорэтане, спиртах: этиловом, метиловом, изопропиловом и др.) применяется для удаления с поверхности пластин (подложек) жиров животного и растительного происхождения, минеральных масел, смазок, воска, парафина и других органических и механических загрязнений.

Десорбция молекул жира с обрабатываемой поверхности происходит в результате их собственных колебательных движений и притяжения со стороны молекул растворителя. Если силы связи с поверхностью меньше сил притяжения молекулами растворителя, частицы жира отрываются от поверхности и благодаря диффузии распространяются по объему обрабатывающей жидкости.

Обезжиривание в органических растворителях наиболее часто выполняют погружением, в парах, с помощью ультразвука, струйной обработкой.

Отмывка водой применяется для очистки от остатков полярных растворителей после обезжиривания, от остатков травителей, флюсов, кислот, щелочей, солей и других загрязнений. Так же как и в органических растворителях, отмывка в воде сопровождается растворением загрязнений или механическим смыванием пылинок, ворсинок и других частиц. Отмывку выполняют в подогретой до 50...60 оС деионизированной воде. При меньших температурах отмывка недостаточно эффективна, при больших температурах возможно закрепление на обрабатываемой поверхности остатков некоторых загрязнений, например остатков щелочных растворов в результате гидролиза щелочных солей. После отмывки в подогретой воде пластины (подложки) отмывают в холодной воде, чтобы на поверхности не остались следы перешедших в воду загрязнений, что имеет место при быстром испарении воды (когда пластины подогреты). Отмывку в воде выполняют погружением, в протоке в многокаскадных ваннах, струей, гидромеханическим способом, в УЗ-ваннах.

Чистота воды является одним из факторов, влияющих на качество проведения технологических процессов. В производстве микросхем вода применяется в больших количествах для составления различных растворов, промывок, а также в качестве реагента и защитной среды. Природная вода содержит большое количество механических частиц (гидрозолей), растворенных минеральных солей, примесей меди, серебра, золота, бактерий и т. п. В производстве ИС применяют воду, очищенную от загрязнений.Показателем степени чистоты воды является ее удельное сопротивление. Сопротивление воды сильно зависит от температуры, поэтому принято указывать значение удельного сопротивления при 20 о С. Собственное удельное сопротивление идеально чистой воды равно 25 МОм . см.

В производстве микросхем различают первую, вторую и третью степень чистоты воды, которым соответствуют значения удельного сопротивления 18, 10 и 1 МОм см (вода марок А, Б и В соответственно).

Кроме удельного сопротивления определяют содержание в воде кремниевой кислоты, микрочастиц, микроорганизмов, меди, железа и т. п. Для производства микросхем воду подвергают предварительной, окончательной и финишной очистке.

Предварительную очистку воды от взвешенных и коллоидно-растворенных частиц выполняют методами дистилляции, сорбции с помощью специальных фильтров, реагентной коагуляции, электрокоагуляции и др. Предварительно очищенная вода имеет растворимые соли и другие примеси.

Для окончательной очистки воды от растворимых веществ в настоящее время применяют очистку ионно-обменными смолами (деионизацию) и метод обратного осмоса. Финишную очистку выполняют непосредственно на рабочем месте перед использованием воды.

Химическая очистка. Этот вид обработки предусматривает разрушение загрязнений или поверхностного слоя очищаемого объекта в результате химических реакций.

Химическое обезжиривание выполняют в составах, разрушающих молекулы жира, но не действующих на обрабатываемый материал. В раствор переходят продукты реакции, поэтому обратное загрязнение молекулами жира практически отсутствует.

Обезжиривание в растворах моющих порошков. В процессе обезжиривания такими растворами омыляемые жиры переводятся в мыла, представляющие собой растворимые в воде соли, которые удаляются последующей отмывкой в воде. К омыляемым жирам относятся все растительные и животные жиры, которые представляют собой сложные эфиры глицерина и высокомолекулярных органических кислот (стеариновой, олеиновой, пальмитиновой и др.).

Обезжиривание в щелочах сопровождается химической реакцией омыления. Неомыляемые жиры при этом не разлагаются, но могут образовывать эмульсии, особенно при введении в щелочь поверхностно-активных веществ. Эмульсии удерживают загрязнения в моющем растворе, предотвращая их обратное попадание на очищаемую поверхность.

Отмывка в кислотах применяется для очистки поверхности от атомов и ионов металлов, от жировых загрязнений, а также от оксидов, нитридов, сульфидов и других химических соединений. Удаление ионов металлов сопровождается их вытеснением ионами водорода. Для удаления атомов металлов применяют кислоты, растворяющие эти металлы.

Травление обычно проводится после обезжиривания, так как только в этом случае травитель хорошо смачивает всю поверхность пластин, и верхний слой удаляется равномерно.

Процесс травления можно разбить на пять стадий: диффузия реагентов к обрабатываемой поверхности, их адсорбция поверхностью, химическое взаимодействие их с обрабатываемым материалом, десорбция продуктов химических реакций, диффузия их от поверхности.

2 Сухая очистка и травление

Методы сухой очистки, за исключением отжига, начали применяться сравнительно недавно. Их появление стимулировалось не только проблемами исключения загрязнений, но и главным образом необходимостью прецизионного локального травления через контактные маски при формировании топологии микросхем.

Термообработка (отжиг). Термообработка применяется для удаления адсорбированных поверхностью примесей, разложения поверхностных загрязнений и испарения летучих соединений. Как правило, отжиг проводится в вакуумных и термических установках непосредственно перед процессами оксидирования, эпитаксии и др. Например, при выращивании на кремнии маскирующих пленок газы и влага удаляются с поверхности по мере нагревания пластин до температуры оксидирования. При отжиге полупроводниковых пластин в вакууме с их оксидированной поверхности уже при температуре 400 оС легко десорбируются влага, углекислый газ, легкие углеводороды. Оксидные пленки с поверхности кремния в вакууме удаляются при температурах выше 900 оС.

Ионное травление. Ионное травление - процесс удаления распылением слоя вещества с находящимися на его поверхности загрязнениями и адсорбированными газами. Травление выполняют в вакуумных установках путем бомбардировки пластин или подложек (часто в данном случае называемых мишенями) ускоренными положительными ионами инертных газов.

Контроль качества очистки. Существует много методов количественного и качественного контроля загрязнений поверхности. Большинство из них применяется в лабораторных условиях при отработке технологии. Для оценки качества очистки в промышленном производстве наиболее широко применяются легко выполнимые и не требующие сложного оборудования методы.

Метод светящихся точек основан на использовании явления рассеяния света на находящихся на контролируемой поверхности механических загрязнениях, островках оксидов, конгломератных образованиях, а также на дефектах (выколах, царапинах). Конгломератные образования возникают в результате коагуляции кремниевой кислоты под действием ионов металла Nа+, Аg+, Са+, Ва+, Zn+ или ряда органических загрязнений. Наличие кремниевой кислоты объясняется тем, что на чистой поверхности кремния всегда имеются собственные оксидные слои и адсорбированная влага.

Контроль состоит в наблюдении поверхности пластин в темном поле оптического микроскопа (МБИ-11, ММУ-3) и подсчете числа светящихся точек. Косое освещение исключает попадание в поле зрения наблюдателя отраженных от чистой поверхности пластин лучей. Количество светящихся точек в поле зрения при определенном увеличении микроскопа является критерием оценки качества очистки.

Метод капли, или измерения краевого угла смачивания, основан на способности воды смачивать поверхности чистых или загрязненных высокополярными веществами пластин или подложек и не смачивать поверхность, загрязненную жирами.

На поверхность пластины с помощью дозирующего устройства наносится капля воды или часового масла. С помощью оптической системы установки УКУС-1 увеличенное изображение капли проецируется на экран, где и измеряется линейкой с отсчетом в градусах краевой угол смачивания поверхности. Для чистых поверхностей пластин и подложек краевой угол смачивания маслом не должен превышать 1... 3о.

5. Маршруты изготовления пластин и подложек

5.1 Маршрут изготовления пластин кремния.

Перечислим операции маршрутного технологического процесса и отметим назначение некоторых из них.

Травление слитка проводится для очистки поверхности и выявления дефектов. Калибровка выполняется для придания слитку строго цилиндрической формы с диаметром, равным диаметру стандартных пластин, на которые рассчитано применяемое в производстве оборудование.

Травление слитка необходимо для удаления слоя с нарушенной в процессе калибровки структурой кристалла.

Ориентация торца слитка - определение разориентации (угла отклонения) плоскости торца слитка от главной кристаллографической плоскости. Это необходимо, чтобы перед резкой на пластины слиток закрепить в станке относительно режущего инструмента с учетом этой разориентации. Тогда поверхности всех отрезаемых пластин будут одинаково ориентированы, т. е. исключится или сведется к минимуму разброс параметров микросхем, связанный с анизотропией свойств полупроводника.

Ориентация направления базового среза. Получение базового среза необходимо для одинаковой ориентации пластин в технологических установках.

Получение дополнительных срезов необходимо для выполнения сортировки пластин в случае, если их случайно перемешают.

Наклеивание слитка для закрепления в станке резки.

Резка слитка на пластины.

Очистка пластин для удаления загрязнений на предыдущих операциях.

Шлифование пластин для уменьшения разброса значений толщин, улучшения плоскостности и параллельности сторон пластин, уменьшения шероховатости их поверхности.

Очистка пластин от загрязнений.

Снятие фаски с периферийной части поверхности пластин уменьшает вероятность образования сколов, трещин, а в дальнейших высокотемпературных процессах формирования структур, появления дислокаций и механических напряжений, которые приводят к увеличению плотности дефектов, снижению процента выхода годных, а иногда и к разрушению пластин.

Травление пластин для удаления механически нарушенного поверхностного слоя и очистка пластин.

Полирование пластин - операция доводки после шлифования и снятия фаски, выполняется для улучшения точности и качества обработки поверхности, для получения зеркально-гладкой поверхности с классом шероховатости 14 и выше. Слово полирование происходит от латинского polio - делаю гладким.

Очистка поверхности пластин, сушка.

Контроль пластин на соответствие геометрических, электрофизических параметров и качества поверхности установленным нормам.

Упаковка пластин в тару для хранения, транспортировки в цех изготовления структур микросхем.

Весь маршрут технологии изготовления пластин кремния можно условно разделить на три этапа: подготовка слитков к механической обраб

|

|

|