|

Организация ремонтооборудования и труда ремонтного персонала

|

|

|

|

Содержание

Введение……………………………………………………………………………………………...3

1. Организация ремонта волочильного стана 1/300; 1/350 и труда ремонтного персонала……………………………………………………………………………………...4

1.1 Планирование ремонтов оборудования………………………………………………………4

1.2 Расчёт трудоёмкости ремонтных работ………………………………………………………6

1.3 Расчёт численности ремонтного и дежурного персонала…………………….........................9

1.4 Расчёт фонда оплаты труда ремонтного и дежурного персонала…………..........................9

1.5 Разработка сетевого графика ремонта Ti волочильного стана 1/300;

1/350……………………………………………………………….…………………………...14

2.Анализ технико-экономических показателей и обоснование экономической целесообразности проектных решений………………………………………………………….19

2.1 Расчёт изменения годовой производственной программы в результате внедрения предложенных в проекте мероприятий…………………………………………………………..19

2.2 Расчёт объёма инвестиций в действующее производство………………............................23

2.3 Расчет изменения текущих затрат (себестоимости) продукции в результате

мероприятия……………………………………………………………………………………….24

2.4 Оценка экономической эффективности дисконтным методом окупаемости………….....25

Список использованных источников литературы ……………………………….……………..

Введение

На предприятиях черной металлургии установлено и действует большое количество технологического и вспомогательного оборудования. Ремонт и обслуживание основных агрегатов и оборудования существенно влияют на экономику предприятий. Качество обслуживания и ремонта, а так же его длительность обуславливают уровень экстенсивного и интенсивного использования агрегатов, а следовательно и объем выпуска продукции.

|

|

|

В процессе обслуживания и ремонта агрегатов и оборудования расходуется большое количество труда, материалов и других ресурсов, что влияет на уровень себестоимости продукции, а следовательно на показатели прибыли и рентабельности производства.

Поэтому совершенствование организации и планирования ремонтного хозяйства на предприятиях позволит обеспечить существенную экономию труда, улучшить основные технико – экономические показатели работы агрегатов и оборудования.

Одним из способов поддержания оборудования в рабочем состоянии и восстановление его технических и эксплуатационных характеристик достигается усовершенствованием системы планово – предупредительных ремонтов (ППР).

Система ППР позволяет повысить качество ремонтов, сократить их продолжительность и создает условия для максимального использования агрегатов во времени и достижения максимальной их производительности и с лучшими технико – экономическими показателями.

В курсовой работе производится оценка экономической эффективности по сокращению продолжительности текущего ремонта Т1 одной волочильной машины 5/600.

Организация ремонтооборудования и труда ремонтного персонала

1.1 Краткая характеристика ремонтного хозяйства цеха

Волочильная машина 1/300; 1/350 стоит в цехе БМК, в котором смешанная форма организации ремонтного хозяйства. В цехе имеется небольшая ремонтная мастерская и необходимый штат квалифицированных рабочих для надзора за состоянием оборудования, ухода за ним и проведение текущих ремонтов и капитального ремонта собственными силами, а при необходимости привлекаются специализированные службы завода.

1.2. Планирование ремонтов оборудования

|

|

|

Плановые ремонты оборудования выполняются в соответствии с графиками.

В цехе составляется годовой график П.Р. (форма П.2.5.) и месячный график П.Р. (форма П.2.6. [1]). Также ежегодно составляют проект годового плана текущих и капитальных ремонтов всего эксплуатируемого оборудования цеха, который утверждается руководством предприятия.

Проект годового плана ремонтов оборудования составляется отделом главного механика (ОГМ) предприятия на основе заявки на проведение ремонтов в планируемом году, подписанной начальником цеха и его помощником по оборудованию (механиком цеха).

Эта заявка составляется на основании:

- нормативов периодичности и продолжительности текущих и капитальных ремонтов оборудования (приведены в ТОиР [1]);

- актов технического обследования объектов, подлежащих капитальному ремонту в планируемом году;

- показателей работы оборудования в последний период.

Данных о сроках службы основных элементов оборудования, накопленных в процессе его эксплуатации за истекший период и зафиксированных в соответствующей технической документации (агрегатных журналах, технических паспортах).

Сводный годовой график текущих и капитального ремонтов оборудования по цеху составляется отделом главного механика на основании годового плана текущих и капитальных ремонтов оборудования, утвержденного руководством предприятия.

Сводный годовой график ПР согласуется с главным энергетиком, плановым и производственным отделами и утверждается главным инженером предприятия. Один экземпляр утвержденного графика остается в ОГМ для учета и контроля, выписки из него, заверенные главным механиком предприятия, направляются в цех не позднее III квартала года, предшествующего планируемому.

Месячные графики плановых ремонтов оборудования (форма П.2.6.) составляются цехом совместно с ОГМ предприятия на основе годового графика ТОиР с уточнением даты остановок на ремонт и продолжительности. В месячный график могут включаться (при необходимости) также ремонты, не предусмотренные годовым графиком.

Месячный график ПР подписывается начальником цеха и механиком цеха, согласуется с производственным отделом, главным механиком, главным энергетиком и утверждается главным инженером предприятия.

|

|

|

Утвержденный месячный график ПР является основным документом, регламентирующим проведение ремонтов оборудования и планирование производства в данном месяце.

Порядок проведения, подготовки и планирования капитальных ремонтов оборудования, а так же финансирование капитальных ремонтов осуществляется в соответствии с утвержденным Положением о капитальном ремонте.

Для выполнения текущего ремонта оборудования составляется ремонтная ведомость (форма П. 2.7. [1]), оперативный график (форма П. 2.9. [1]) ПОР и типовая смета. Ремонтные ведомости утверждаются начальником цеха.

Мы рассмотрели планирование ремонтов оборудования по цеху, сейчас рассмотрим волочильную машину 1/300; 1/350 фирмы «Кратос».

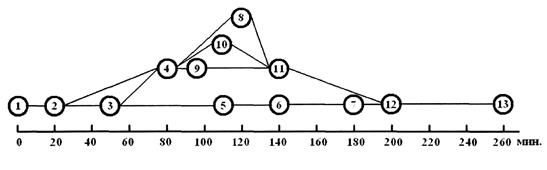

На основании данных приведенных в таблице 1 (из прил. 8 ТО и Р [1]), построим структуру ремонтного цикла (рисунок 2), т.е. перечень и последовательность циклически повторяющихся работ по ремонту оборудования, выполняемых в период между капитальными ремонтами.

Ремонтный цикл волочильной машины равен 6 годам (72мес.), а межремонтный период равен 30 суткам (1 мес.).

1.3 Расчет трудоемкости ремонтных ремонтов и численности ремонтного и дежурного персонала

Нормативы трудоемкости для каждого вида ремонта:

Т1 = 0,6 чел.ч

Т2 = 4 чел.ч

Т3 = 12 чел.ч

К = 20 чел.ч

Таблица 1 - Нормативы на ремонт оборудования для изготовления проволоки

| Наименование оборудования | Тип, модель, краткая техническая характеристика | Категория ремонтной сложности | Текущий ремонт | Капитальный ремонт | Структура ремонтного цикла | ||

| Т1 | Т2 | Т3 | К | ||||

| Периодичность Т-месяцы К-годы Т-часы К- часы Продолжительность | |||||||

| Волочильная машина фирмы «КРАТОС». | 1/300 1/350 | 1/2 | 18/8 | 36/21 | 6/35 | 68Т1 + 2Т2+ + Т3 + К |

Поправочные коэффициенты:

1. В зависимости от срока службы оборудования К2 = 1,1

2. В зависимости от температуры окружающей среды К5 = 1

3. Коэффициент учитывающий подготовительно заключительные вспомогательные работы не предусмотренные технологией ремонта К4 = 1,3

|

|

|

На основе данных строится структура ремонтного цикла.

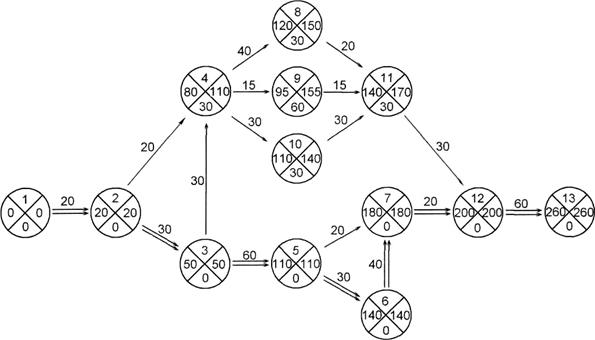

Рисунок 2 - Структура ремонтного цикла

Тц – продолжительность ремонтного цикла, сут;

Т1, Т2, Т3 – виды текущих ремонтов

К – капитальный ремонт.

В ремонтном цикле:

68 – текущих первых ремонтов (Т1) – (периодичность -1 мес, продолжительность 3,5 ч.)

2 – текущих вторых ремонтов (Т2) – (периодичность -18 мес, продолжительность 17 ч.)

1 – текущий третий ремонт (Т3) – (периодичность -36 мес, продолжительность 48 ч.)

1 – капитальный ремонт (К) – (периодичность -6 лет, продолжительность 78 ч.)

Трудоемкость каждого вида текущего и капитального ремонта агрегата:

= Нi ∙ Kpc

= Нi ∙ Kpc

где Нi – категория ремонтной сложности

а) без коэффициентов трудоемкость каждого вида составит

= 0,6 ∙ 5 = 3 чел.ч

= 0,6 ∙ 5 = 3 чел.ч

= 4 ∙ 5 = 20 чел.ч

= 4 ∙ 5 = 20 чел.ч

= 12 ∙ 5 = 60 чел.ч

= 12 ∙ 5 = 60 чел.ч

= 20 ∙ 5 = 100 чел.ч

= 20 ∙ 5 = 100 чел.ч

б) с учетом поправочных коэффициентов

=

=  ∙ К2 ∙ К4 ∙ К5

∙ К2 ∙ К4 ∙ К5

= 3 ∙ 1,1 ∙ 1 ∙ 1,15 = 3,795 чел.ч

= 3 ∙ 1,1 ∙ 1 ∙ 1,15 = 3,795 чел.ч

= 20 ∙ 1,1 ∙ 1 ∙ 1,15 = 25,3 чел.ч

= 20 ∙ 1,1 ∙ 1 ∙ 1,15 = 25,3 чел.ч

= 60 ∙ 1,1 ∙ 1 ∙ 1,15 = 75,9 чел.ч

= 60 ∙ 1,1 ∙ 1 ∙ 1,15 = 75,9 чел.ч

= 100 ∙ 1,1 ∙ 1 ∙ 1,15 = 126,5 чел.ч

= 100 ∙ 1,1 ∙ 1 ∙ 1,15 = 126,5 чел.ч

Средняя трудоемкость ремонтов машины за год

где  ,

,  ,

,  ,

,  - трудоемкость текущих ремонтов по видам (Т1, Т2, Т3) и капремонта (К) соответственно, чел.ч

- трудоемкость текущих ремонтов по видам (Т1, Т2, Т3) и капремонта (К) соответственно, чел.ч

n1, n2, n3 – количество текущих ремонтов Т1, Т2, Т3 соответственно, шт

Тц – продолжительность цикла, лет

а) без коэффициентов

чел.ч/год

чел.ч/год

б) с учетом коэффициентов

чел.ч/год

чел.ч/год

Численность ремонтного персонала для машины

Чдп = КРС/800

где Крс – категория ремонтной сложности

Чдп = 5/800=0,00625  1 чел

1 чел

Численность ремонтного персонала

- без учета коэффициентов:

=67,3/1955·0,8=0,04 чел

=67,3/1955·0,8=0,04 чел

- С учетом коэффициентов:

=85,17/1955·0,8=0,05 чел

=85,17/1955·0,8=0,05 чел

1.4 Расчет планового годового фонда оплаты труда

Фонд рабочего времени для дежурного персонала

где 365 – количество суток в году

- годовой фонд рабочего времени, чел.ч

- годовой фонд рабочего времени, чел.ч

Ссут – количество смен в сутках, согласно графика работы,

Ссут = 3

- продолжительность одной смены, ч;

- продолжительность одной смены, ч;  = 8 часов

= 8 часов

ч – численность рабочих, чел; ч = 1 чел

- количество бригад, обслуживающих данный участок, согласно графику работы;

- количество бригад, обслуживающих данный участок, согласно графику работы;  = 4

= 4

чел.ч

чел.ч

Фонд рабочего времени для ремонтного персонала

= (365 - nпр - nв) ∙

= (365 - nпр - nв) ∙  ∙ ч

∙ ч

где nпр – количество праздничных дней; nпр = 15

nв- количество выходных дней; nв = 104

nраб = 365 - nпр - nв

где nраб – количество рабочих дней

nраб = 365 – 15 - 104 = 246

nраб =246, из них 235 по 8 часов

11 по 7 часов

= 235 ∙ 8 + 11 ∙ 7 = 1957 ч.

= 235 ∙ 8 + 11 ∙ 7 = 1957 ч.

Работа в ночное время для дежурного персонала:

чел.ч

чел.ч

где  - продолжительность работы в ночное время, чел.ч

- продолжительность работы в ночное время, чел.ч

- годовой фонд рабочего времени для дежурного персонала, чел.ч;

- годовой фонд рабочего времени для дежурного персонала, чел.ч;  = 2190 чел.ч

= 2190 чел.ч

чел.ч

чел.ч

Переработка по графику для дежурного персонала

|

|

|

tгр = tобщ - tпразд

где tобщ- общая переработка по графику, чел.ч

tпразд- переработка в праздничное время, чел.ч

tобщ=  Д.П. – 1955

Д.П. – 1955

где  Д.П - годовой фонд рабочего времени для дежурного персонала, чел.ч

Д.П - годовой фонд рабочего времени для дежурного персонала, чел.ч

1957 – фонд рабочего времени для ремонтного персонала (нормальный график)

tобщ= 2190 – 1955 = 235 чел.ч

tпразд=  , чел.ч

, чел.ч

где Ссут = 3,  = 8, Ч = 1,

= 8, Ч = 1,  = 4, nпр = 15

= 4, nпр = 15

tпразд=  чел.ч

чел.ч

tгр = 235 - 90 = 145 чел.ч

Заработок по тарифу

Для дежурного персонала

ЗПтар =  ∙ tчас

∙ tчас

где tчас – средняя часовая тарифная ставка, руб; tчас = 22 руб

ЗПтар =2190 ∙ 19 = 41610 руб

Для ремонтного персонала

ЗПтар =  ∙ tчас

∙ tчас

где tчас – средняя часовая тарифная ставка, руб; tчас = 17 руб

ЗПтар =2190 ∙ 17 = 37230 руб

Сумма производственной премии

ЗПпрем = ЗПтар ∙  , руб

, руб

где %прем – процент производственной премии за выполнение условий премирования. Принимаем 43%

Для дежурного персонала: ЗПпрем = 41610 ∙  = 16644 руб

= 16644 руб

Для ремонтного персонала: ЗПпрем = 37230 ∙  = 148,92 руб

= 148,92 руб

Сумма доплат за работу в ночное время для дежурного персонала

ЗПноч =

ЗПноч =

где Кноч – коэффициент учитывающий размер доплат за работу в ночное время, %; Принимаем 50%

ноч – продолжительность работы в ночное время, ч;

ноч – продолжительность работы в ночное время, ч;  ноч =730 ч

ноч =730 ч

ЗПноч =

ЗПноч =  руб

руб

Сумма доплат за работу в праздничные дни для дежурного персонала

ЗПпр = tчас ∙

ЗПпр = tчас ∙

где tпр – переработка в праздничные дни, чел.ч; tпр = 90 чел.ч

NB – процент выполнения нормы выработки. Примем 100%

tчас =19

ЗПпр =19 ∙

ЗПпр =19 ∙  = 1710 руб

= 1710 руб

Сумма доплат за переработку по графику

ЗПгр =

ЗПгр =  ∙ tчас ∙ tгр руб

∙ tчас ∙ tгр руб

где Кгр – коэффициент учитывающий размер доплат за переработку по графику, Кгр = 37,5%

tгр – переработка по графику, tгр = 143 чел.ч

ЗПгр=

ЗПгр=  руб

руб

Доплата по районному коэффициенту

Для дежурного персонала

ЗПр = 0,15(ЗПтар+ ЗПпрем+

ЗПр = 0,15(ЗПтар+ ЗПпрем+  ЗПпр +

ЗПпр +  ЗПгр +

ЗПгр +  ЗПноч)

ЗПноч)

ЗПр = 0,15 ∙ (1053,25 + 41610 + 16644 +

ЗПр = 0,15 ∙ (1053,25 + 41610 + 16644 +  +

+  ) = 10189,81 руб

) = 10189,81 руб

Для ремонтного персонала

Учитываем ЗПпрем, ЗПдоп,  ЗПр

ЗПр

ЗПр = 0,15 ∙ (ЗПпрем + ЗПтар)

ЗПр = 0,15 ∙ (ЗПпрем + ЗПтар)

ЗПр = 0,15 ∙ (37230 + 14892) = 7818,3 руб

ЗПр = 0,15 ∙ (37230 + 14892) = 7818,3 руб

Дополнительная заработная плата

Для дежурного персонала

ЗПдоп =

где ЗПосн – сумма основной заработной платы, руб

Кдоп – коэффициент определяющий соотношение между основной и дополнительной заработной платой. Принимаем Кдоп = 13,7

ЗПосн = (ЗПтар+ ЗПпрем+  ЗПпр +

ЗПпр +  ЗПгр +

ЗПгр +  ЗПноч+

ЗПноч+  ЗПр)

ЗПр)

ЗПосн = 41610 + 16644 + 1033,125 +  +

+  + 10189,81 = 78121,93 руб

+ 10189,81 = 78121,93 руб

ЗПдоп =  = 11718,28 руб

= 11718,28 руб

Для ремонтного персонала

ЗПосн = ЗПтар + ЗПпрем +  ЗПр

ЗПр

ЗПосн = 7818,3 + 37230 + 14892 = 59940,3 руб

ЗПдоп =

ЗПдоп =  руб

руб

Годовой фонд оплаты труда

Для дежурного персонала:

ЗПгод = ЗПосн + ЗПдоп

ЗПгод =78121,3 + 11718,28 = 89840,21 руб

Для ремонтного персонала:

ЗПгод = ЗПдоп + ЗПосн

ЗПгод =  + 8991,04 = 68931,34 руб

+ 8991,04 = 68931,34 руб

Ежемесячная заработная плата:

Для дежурного персонала:

ЗПср.мес =

ЗПср.мес =  руб

руб

Заработная плата ремонтного персонала:

ЗПср.мес =

ЗПср.мес =  руб

руб

Таблица 2 - Плановый годовой фонд оплаты труда

| № п/п | Наименование показателей | Дежурный персонал | Ремонтный персонал |

| Группа рабочих | Д.П. | Р.П. | |

| График работ | 4 Б П | 1 Н | |

| Численность рабочих | |||

| Средняя часовая тарифная ставка | |||

| Процент выполнения, чел.ч. | - | - | |

| Фонд рабочего времени всего, чел.ч. | |||

| Работа в ночное время | |||

| Переработка по графику | |||

| Работа в праздничные дни | |||

| Основная заработная плата, руб | 78121,93 | 59940,3 | |

| Оплата по тарифу, руб | |||

| Сдельный приработок, руб | |||

| Производственная премия | |||

| Процент | |||

| Сумма производственных премий, руб | |||

| Доплата за работу в ночное время, руб |

| ||

| Доплата за работу в праздничные дни, руб | |||

| Сумма доплат за переработку по графику, руб |

| ||

| Доплата по районному коэффициенту, руб | 10189,81 | 7818,3 | |

| Дополнительная заработная плата, руб | 11718,28 |

| |

| Итого зарплата, руб | 89840,2 | 68931,34 | |

| Среднемесячная зарплата, руб |

|

|

1.5 Расчет сетевого графика текущего ремонта Т1 волочильной машины 1/300; 1/350 изготовленной фирмой «Кратос».

Используя ТОиР и данные цеха БМК составим перечень работ по текущему ремонту Т1 и оформим в виде таблицы.

Строим сетевой график текущего ремонта Т1 волочильной машины 1/300; 1/350 согласно составленному перечню работ (рисунок 3).

Используя построенный сетевой график рассчитаем параметры сетевого графика текущего ремонта Т1 волочильной машины 1/300; 1/350 а результаты занесем в таблицу 4.

В таблице i-j – работа;

tij – продолжительность работы (рис и табл3) мин;

ч – численность, количество исполнителей, чел

Таблица 3 - Перечень работ по текущему ремонту Т1 волочильной

машины 1/300; 1/350

| № | Содержание работ | Продолжительность мин. | Численность чел. |

| Очистка оборудования и рабочих мест от пыли, грязи, отработанной смазки и отходов производства (производит технологический персонал). | |||

| Наружный осмотр и простукивание с целью выявления дефектов оборудования и отдельных его узлов. | |||

| Вскрытие окон, люков и лазов для осмотра и проверки состояния механизмов, узлов и деталей. Проверка степени износа защитных бровей, футеровочных плит, течек и других подобных элементов. | |||

| Вскрытие и подетальная разработка отдельных узлов, дальнейшая работоспособность которых вызывает сомнение; замена поврежденных и предельно изношенных деталей; дефектация деталей, требующих замены или реставрации при очередном текущем ремонте Т2 с занесением данных об этом в агрегатный журнал. | |||

| Проверка состояния трудящихся поверхностей деталей; зачистка забоин, рисок, царапин и зазоров. | |||

| Регулировка зазоров в узлах оборудования и плавности хода подвижных сопряжений машин. | |||

| Регулировка фракционных муфт и тормозных устройств. | |||

| Регулировка натяжений пружин, ременных и цепных передач, транспортных лент, центровка транспортных лент. | |||

| Проверка исправности и регулировка упоров, ограждений, переключателей. | |||

| Проверка состояния и замена канатов, не подлежащих по нормативам дальнейшей эксплуатации. | |||

| Проверка, подтяжка или замена сальников, манжет и уплотнений разъемов соединений. | |||

| Мелкий ремонт систем охлаждения, смазки, гидравлики и пневматики. | |||

| Проверка наличия защитных ограждений, исправности действия и регулировка предохранительных, блокировочных и регулирующих устройств. | |||

| Мелкий ремонт кожухов, ограждений, площадок, лестниц и переходов. | |||

| Промывка и заправка смазочным материалом зубчатых муфт и картерных систем смазки. | |||

| Проверка и подтяжка болтовых соединений, крепежных и фиксирующих деталей. | |||

| Сборка оборудования и опробование на холостом ходу, проверка на шум, нагрев, биение и вибрацию в случаях, когда это оговорено технической документацией. |

Расчет параметров сетевого графика

где  - раннее начало;

- раннее начало;

где  - раннее окончание;

- раннее окончание;

Рисунок 3 – Сетевой график ремонта Т1 волочильного стана 5/600

где  - позднее начало;

- позднее начало;

где  - позднее окончание;

- позднее окончание;

,

,

где  - полный резерв (время, на которое можно увеличить продолжительность работы, не увеличивая при этом продолжительности критического пути);

- полный резерв (время, на которое можно увеличить продолжительность работы, не увеличивая при этом продолжительности критического пути);

где  - свободный резерв (время, на которое можно увеличить продолжительность работы, не нарушая при этом раннего начала непосредственно следующей за ней работы).

- свободный резерв (время, на которое можно увеличить продолжительность работы, не нарушая при этом раннего начала непосредственно следующей за ней работы).

Результаты расчетов параметров сетевого графика приведены в таблице 4.

Таблица 4 – Параметры сетевого графика текущего ремонта Т1 волочильного стана 1/300; 1/350

| Коды работ | № работ | t(i-j) | P.H.(ij) | P.O.(ij) | П.Н.(ц) | П.О.(ц) | Rn(ij) | Ro(i0))j) |

| 1-2 | ||||||||

| 2-4 | ||||||||

| 2-3 | ||||||||

| 3-5 | ||||||||

| 3-4 | ||||||||

| 5-7 | ||||||||

| 5-6 | ||||||||

| 6-7 | ||||||||

| 4-9 | ||||||||

| 4-10 | ||||||||

| 4-8 | ||||||||

| 8-11 | ||||||||

| 9-11 | ||||||||

| 11 -12 | ||||||||

| 10-11 | ||||||||

| 7-12 | ||||||||

| 12-13 |

Рисунок 4 – Сетевой график в масштабе времен

Перераспределение ресурсов проводится переводом человека с работ имеющих свободный ресурс времени на работы критического пути, на графике (рисунок 4) видно, что критический путь проходит по работам 1-2-3-5-6-7-12-13. Свободный ресурс времени имеют работы:

RcB(11 - 12) = 30 мин.;

Ч(11 - 12) = 2 чел.;

П(11 - 12) = 30 мин.;

Т(11 - 12) = 2 - 30 = 1 чел-ч;

Переведём одного человека с работы (11 -12) на работу (6 -7):

П/(11-12)=Т(11-12)/Ч/(11-12)=60/1=60 мин;

.

.

Начальные параметры работ (6 -7):

Ч(6 - 7) = 3 чел.;

П(6 - 7) = 40 мин.;

Т(6 - 7) =  = 120 чел-мин;

= 120 чел-мин;

В результате перевода получили:

П'(6 - 7) = Т(6 -1)1 Ч'(6 - 7) - 120/4 = 30 мин.; АП(6 - 7) = П'(6 - 7) - П(6 - 7) = =30 - 40 = - 10 мин.

В процессе оптимизации сетевого графика ремонта Ti волочильного стана 1/300; 1/350 получили сокращение продолжительности критического пути:

LKP = 260 - 10 = 250 мин. Таким образом продолжительность ремонта сократилась на 10 мин.

2 Анализ технико-экономических показателей и обоснование экономической целесообразности проектных решений

2.1 Расчет изменения годовой производственной программы

В данной работе мы проводим оценку экономической эффективности

сокращения продолжительности текущего ремонта (Т1) волочильной машины 1/300; 1/350.

Таблица 5 - Исходные данные для расчёта годового объёма производства

| Диаметр проволоки, мм | Скорость волочения, м/мин | Коэффициент использования оборудования |

| d1 = 2,20 | υ1 = 150 | Кu =0,63 |

| d2 = 1,4 | υ2 = 280 | Кu =0,67 |

| d3 = 1,5 | υ3 = 280 | Кu =0,72 |

Для расчета годовой производительности дои после мероприятия составим таблицу:

Фактическое время работы оборудования при непрерывном и прерывном графике работы определяется по формуле:

где % Tек.пр. - процент текущих простоев (6-13% от календарного времени)

,

,

Расчёт массы одного погонного метра проволоки:

где  - диаметр проволоки, мм;

- диаметр проволоки, мм;

- плотность стали,

- плотность стали,  ;

;

- расчётная длина,

- расчётная длина,  .

.

Часовая производительность по каждому виду продукции определяется по формуле:

где  - скорость волочения, м/с;

- скорость волочения, м/с;

- число нитей,

- число нитей,  ;

;

- коэффициент использования оборудования, (см. табл.5).

- коэффициент использования оборудования, (см. табл.5).

Расчёт среднечасовой производительности по трём видам продукции:

где  - количество профилеразмеров,

- количество профилеразмеров,  ;

;

- удельный вес i -го профилеразмера в общем объёме выпуска, %;

- удельный вес i -го профилеразмера в общем объёме выпуска, %;

- часовая производительность по i -му виду продукции.

- часовая производительность по i -му виду продукции.

Расчёт годовой производительности:

где  – годовая производительность волочильного стана.

– годовая производительность волочильного стана.

Сравнительный анализ фактического времени работы оборудования до и после проводимых мероприятий представлен в табл. 7

Таблица 7 – Сравнительный анализ итогов проведённых мероприятий

| № | Показатель | Ед.изм. | До мероприятия | После мероприятия |

| 1. | Календарное время | сут | ||

| 2. | Фактическое время | час | 8027,36 | 8201,87 |

| 3. | Годовой объём производства | тонн | 1175,28 | 1200,8 |

2.2 Расчет изменения текущих затрат (себестоимости) продукции

в результате мероприятий

Изменение затрат по переделу в себестоимости единицы продукции в результате проведённых мероприятий:

где  - величина данного вида затрат в себестоимости продукции до и после мероприятий;

- величина данного вида затрат в себестоимости продукции до и после мероприятий;

- доля условно-постоянных расходов (в данном виде затрат), доли единицы; [4], с.25;

- доля условно-постоянных расходов (в данном виде затрат), доли единицы; [4], с.25;

- годовой выпуск продукции до и после мероприятия, т.

- годовой выпуск продукции до и после мероприятия, т.

Расчёт статей калькуляции после мероприятий:

Сырьё и материалы:

руб.

руб.

Вспомогательные материалы:

руб.

руб.

Топливо:

руб.

руб.

Энергия:

руб.

руб.

Заработная плата:

руб.

руб.

Отчисления на социальное страхование:

руб.

руб.

Амортизационные отчисления:

руб.

руб.

Прочие расходы:

руб.

руб.

2.3 Расчёт объёма инвестиций в действующее производство

где  - объем капитальных затрат проекта,руб;

- объем капитальных затрат проекта,руб;

- капитальные затраты на приобретение машин, оборудования, транспортных средств, на монтаж оборудования, руб;

- капитальные затраты на приобретение машин, оборудования, транспортных средств, на монтаж оборудования, руб;

- ликвидационные затраты на демонтаж выбывающего оборудования, руб;

- ликвидационные затраты на демонтаж выбывающего оборудования, руб;

- накладные расходы, руб;

- накладные расходы, руб;

- плановые доходы (прибыль) строительно-монтажных организаций, руб.

- плановые доходы (прибыль) строительно-монтажных организаций, руб.

1) Капитальные затраты на приобретение машин, оборудования, транспортных средств, на монтаж оборудования принимаем:

|

|

|