|

Аналитический расчет шихтовых материалов для выплавки стали 15Х18Н22В6М2Л

|

|

|

|

Сталь 15Х18Н22В6М2Л ГОСТ 977-85

Химический состав стали:

С= 0,1…0,2%; Mn= 0,3…0,6%; Si= 0,2…0,6%; P< 0,03%; S< 0,035%;Ni= 20…24%; Cr= 16…18%; Mo= 2…3%; W= 5…7%

Принимаем усредненный состав:

С=0,15%; Mn=0,45%; Si=0,4%; P<0,03%; S<0,035%;Ni=22%; Cr=17%; Mo=2,5%; W= 6%

Угар элементов составляет: С= -10%, Mn= - 15%, Cr = -15%

Определяем количество возврата собственного производства(ВСП) в металлозавалке:

кг

кг

Определяем количество стального лома в металлозавалке:

кг

кг

Определяем необходимое количество марганца в стале:

кг

кг

Марганца не хватает 360-207=153 кг

кг

кг

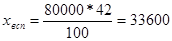

Определяем необходимое количество кремния в стале:

кг

кг

Кремния не хватает 320-227=93 кг

кг

кг

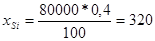

Определяем необходимое количество хрома в стале:

кг

кг

Марганца не хватает 13600-390=13210 кг

кг

кг

Определяем необходимое количество никеля в стале:

кг

кг

Кремния не хватает 18400-621=17779 кг

кг

кг

Для того чтобы получить плотные, без дефектов литые изделия необходимо провести окончательное раскисление в ковшах вторичным алюминием из расчета 1,2кг/т, всего 96кг

Расчет механизма подъема свода печи

Расчет механизма подъема свода печи заключается в расчете мощности электродвигателя.

При передаточном числе редуктора i=25 шаге винта s=24 мм и скорости электродвигателя n=1000 об/мин скорость подъема свода

м/мин

м/мин

Время подъема на высоту h=500мм

сек.

сек.

Вес свода равен 50т

Коэффициент полезного действия привода η=0,29

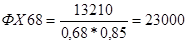

Мощность электродвигателя

квт

квт

На основании приведенных данных произведем расчет червячного редуктора

Номинальные частоты вращения и угловые скорости валов редуктора:

об/мин

об/мин

рад/с

рад/с

об/мин

об/мин

рад/с

рад/с

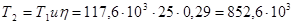

Вращающие моменты

Н*м = 117,6 10³ Н*мм

Н*м = 117,6 10³ Н*мм

Н*мм

Н*мм

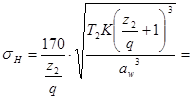

Для венца червячного колеса примем бронзу Бр010Ф1, отлитую в кокиль; для червяка – углеродистую сталь с твердостью HRC>45. В этом случае основное контактное напряжение [σH]’= 221 МПа. Расчетное допускаемое напряжение [σН]= [σН]’KFL тогда [σН]= 221*0,67=148 МПа.

|

|

|

Число витков червяка Z1 принимаем в зависимости от передаточного числа: при u= 25 принимаем Z1=2

Число зубьев червячного колеса

Z2=Z1*u=2*25=50

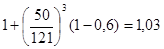

Принимаем предварительно коэффициент диаметра червяка q=12,5 и коэффициент нагрузки К=1,2

Определяем межосевое расстояние из условия контактной прочности

=

=  мм

мм

Модуль

мм

мм

Принимаем по ГОСТ 2144-76 стандартные значения m=8мм и q=12,5, а также Z2=50 и Z1=2

Тогда пересчитываем межосевое расстояние по стандартным значениям m, q и Z2:

мм

мм

Основные размеры червяка:

Делительный диаметр червяка

мм

мм

Диаметр вершин витков червяка

мм

мм

Диаметр впадин витков червяка

мм

мм

длина нарезанной части шлифованного червяка

147 мм

147 мм

делительный угол подъема γ при Z1=2 и q=12,5 угол γ=9°05’

Основные размеры венца червячного колеса

Делительный диаметр червячного колеса

мм

мм

Диаметр вершин витков червяка

мм

мм

Диаметр впадин витков червяка

мм

мм

наибольший диаметр червячного колеса

мм

мм

ширина венца червячного колеса

87 мм

87 мм

окружная скорость червяка

м/с

м/с

скорость скольжения

м/с

м/с

Уточняем КПД редуктора

При скорости Vs = 5,16 м/с при шлифованном червяке приведенный угол трения ρ΄=1°.

КПД редуктора с учетом потерь в опорах, потерь на разбрызгивание и перемещение масла

=

=

выбираем 7-ю степень точности передачи и находим значение коэффициента динамичности Кv = 1,1

Коэффициент неравномерности распределения нагрузки

коэффициент нагрузки

Проверяем контактное напряжение

МПа<

МПа<

Проверяем прочность зубьев червячного колеса на изгиб.

Эквивалентное число зубьев

Коэффициент формы зуба YF=2,18

Напряжение изгиба

МПа

МПа

Основное допускаемое напряжение изгиба для реверсивной работы [σ-1F]’=51

|

|

|

Расчетное допускаемое напряжение [σ-1F]= [σ-1F]’KFL

Коэффициент долговечности примем по его минимальному значению KFL=0,543

Таким образом [σ-1F]= [σ-1F]’0,543=51*0,543=27,6 МПа.

Прочность обеспечена, так как [σF]< [σ-1F]

Расчет валов редуктора

Диаметр выходного конца ведущего вала по расчету на кручение при [τk] = 25 МПа

28,6мм

28,6мм

Но для соединения его с валом электродвигателя примем dв1= dдв=32мм; диаметры подшипниковых шеек dп1=45мм.

Расстояние между опорами червяка примем l1=dаМ2=430мм

Ведомый вал

Диаметр выходного вала

Принимаем  мм

мм

Диаметры подшипниковых шеек dп2=65мм, диаметр вала в месте посадки червячного колеса dк2=70.

Диаметр ступицы червячного колеса

мм

мм

Принимаем  мм

мм

Длина ступицы червячного колеса

мм

мм

Принимаем  мм

мм

Технико-экономические

показатели

Длительность плавки на печах емкостью 5-100т составляет 3,5-6,5 ч. Длительность заправки возрастает с 15-20 до 35 мин при росте емкости печи, длительность завалки равна 5-10 мин. Продолжительность периода плавления составляет 1,2-3,0 ч, возрастая при увеличении емкости печи. Длительность окислительного периода изменяется в пределах 0,5-1,5 ч. Длительность восстановительного периода обычно уменьшается при росте емкости печи для 80–т печах составляет 30-40 мин.

Выход годных слитков по отношению к массе шихты при выплавке стали составляет 88-90%; выход годных слитков по отношению к массе жидкого металла равен 98- 98,5% для слитков массой 4-6,5т и 97-97,5% для 1-2т.

Простои составляют 4-9% календарного времени. Доля исходных материалов в себестоимости 90-94% для высоколегированных сталей.

Важным техническим показателем процесса электроплавки является расход электроэнергии на 1т стали.Расход электроэнергии колеблется в пределах от 500 до 1000 квт*ч на 1т. Эти величины приблизительно соответствуют расходу теплоты 500-900 тыс. кал, что на 25-35% меньше расхода теплоты в мартеновском процессе.

|

|

|

12 |