|

Последовательность измерения женской фигуры

|

|

|

|

| Наименование размерного признака. Техника измерения | Условное обозначение размерного признака |

| Основные размерные признаки | |

| 1. Рост Измеряют по вертикали расстояние от пола до верхушечной точки | Р |

| 2. Полуобхват шеи Измеряют полный обхват шеи. Сантиметровая лента нижним краем проходит сзади над шейной точкой, сбоку и спереди – по основанию шеи и замыкается над яремной вырезкой | Сш |

| 3. Полуобхват груди первый Измеряют полный обхват груди первый. По спине лента должна проходить горизонтально, касаясь верхним краем задних углов подмышечных впадин. Спереди лента проходит над основанием грудных желез | СгI |

Продолжение табл. 1.1

| 4. Полуобхват груди второй Измеряют полный обхват груди второй. По спине лента должна проходить горизонтально, касаясь верхним краем задних углов подмышечных впадин, затем по подмышечным впадинам в плоскости косого сечения. Спереди лента должна проходить через выступающие точки грудных желез | СгII |

| 5. Полуобхват груди третий Измеряют полный обхват груди третий. Лента должна проходить горизонтально вокруг туловища через выступающие точки грудных желез | СгIII |

| 6. Полуобхват талии Измеряют обхват талии. Лента должна проходить горизонтально вокруг туловища на уровне линии талии | Ст |

| 7. Полуобхват бедер Измеряют полный обхват бедер. Лента должна проходить горизонтально вокруг туловища: сзади по наиболее выступающим точкам ягодиц, спереди с учетом выступа живота | Сб |

| 8. Ширина груди Измеряют горизонтально над основанием грудных желез между вертикалями, мысленно проведенными вверх от передних углов подмышечных впадин. Записывают в половинном размере | Шг |

| 9. Расстояние от линии талии сзади до высшей точки проектируемого плечевого шва у основания шеи. Измеряют от линии талии до высшей точки проектируемого плечевого шва у основания шеи или от высшей точки плечевого шва наплечника до линии талии сзади. Сантиметровая лента должна проходить параллельно позвоночнику | ДтсII |

Продолжение табл. 1.1

|

|

|

| 10,11. Расстояние от высшей точки проектируемого плечевого шва у основания шеи до линии талии спереди и высота груди Измеряют от высшей точки проектируемого плечевого шва у основания шеи до линии талии через выступающую точку грудной железы, одновременно отмечая ее положение | ДтпII Вг |

| 12. Расстояние от высшей точки проектируемого плечевого шва у основания шеи до уровня задних углов подмышечных впадин Измеряют от высшей точки проектируемого плечевого шва или высшей точки плечевого шва наплечника у основания шеи до горизонтали, проходящей на уровне задних углов подмышечных впадин | ВпрзII |

| 13. Высота плеча косая Измеряют от точки пересечения линии талии с позвоночником до конечной точки проектируемого плечевого шва (лента натянута) | ВпкII |

| 14. Ширина спины Измеряют горизонтально по лопаткам между задними углами подмышечных впадин. Измерение записывают в половинном размере | Шс |

| 15. Длина изделия Измеряют посередине спины от линии втачивания воротника до уровня желаемой длины | Ди |

| 16. Ширина плечевого ската Измеряют от высшей точки проектируемого плечевого шва у основания шеи до конечной его точки | Шп |

| 17. Длина руки Измеряют от конечной точки проектируемого плечевого шва по наружной поверхности плеча и предплечья до уровня желаемой длины рукава при свободно опущенной руке | Др |

| 18. Обхват плеча Измеряют при свободно опущенной руке перпендикулярно к оси плеча так, чтобы верхний край ленты касался заднего угла подмышечной впадины. Лента замыкается на наружной поверхности руки | Оп |

| Дополнительные измерения | |

| 8а. Ширина груди вторая Измеряют горизонтально по выступающим точкам грудных желез между вертикалями, мысленно проведенными вниз от передних углов подмышечных впадин. Измерение используют для уточнения ширины полочки и раствора нагрудной вытачки при конструировании изделий на полные фигуры с большим выступом грудных желез и на перегибистые фигуры | ШгII |

| 9а. Расстояние от высшей точки проектируемого плечевого шва у основания шеи до уровня линии талии сзади по отвесу Измеряют параллельно позвоночнику от высшей точки проектируемого плечевого шва у основания шеи через наиболее выступающую точку лопатки и далее по вертикали вниз до уровня талии | ДтсII0 |

| 13а. Высота плеча косая спереди Измеряют от выступающей точки грудной железы до конечной точки проектируемого плечевого шва | ВпкпII |

| 13б. Расстояние между сосковыми точками Измеряют по горизонтали между выступающими точками грудных желез. Записывают в половинном размере. Измерения ВпкпII и Цг делают одновременно. Их используют для проектирования одежды на перегибистые фигуры | Цг |

| 15а. Расстояние от линии талии до пола спереди Измеряют от линии талии спереди через наиболее выступающие точки живота и далее вертикально до пола | Дсп |

| 15б. Расстояние от линии талии до пола сзади Измеряют от линии талии сзади через наиболее выступающие точки ягодиц и далее вертикально до пола | Дсз |

| 15в. Расстояние от линии талии до пола сбоку Измеряют от линии талии сбоку и далее вертикально до пола | Дсб |

|

|

|

34. Правила снятия мерок.

Техника измерений каждого размерного признака строго унифицирована. Снятие измерений производится по антропометрическим точкам (рис. 1.2) с помощью сантиметровой ленты. Заказчик должен стоять прямо без напряжения, не изменяя своей осанки. Для точного определения балансовых измерений на линии талии устанавливается горизонталь с помощью шнурка или резинки. Положение линии плечевого шва определяется с помощью наплечника.

Правильно расположенный плечевой шов должен быть невидим ни со стороны полочки, ни со стороны спинки для глаза, расположенного в одной плоскости с линией плеч. Для сутулых фигур эта линия должна быть перемещена несколько назад, для перегибистых – вперед.

|

|

|

При проектировании одежды на конкретную фигуру, кроме размерных признаков, необходимо учитывать положение корпуса, высоту плеч, форму шеи, спины, грудной клетки, форму поясной части фигуры, живота, бедер, развитие мускулатуры, степень жировых отложений и их распределение, пропорции тела. Эти особенности телосложения определяются и фиксируются в процессе измерения фигуры.

Точность создания конструкции проектируемой формы зависит от выбора прибавок на свободное облегание и декоративное оформление.

Прибавки на свободное облегание складываются из минимально-необходимой (технической) и декоративно-конструктивной. Техническая прибавка обеспечивает свободу дыхания, движения, создает воздушную прослойку, учитывает толщину материалов верха, подклада и приклада. Прибавка на декоративно-конструктивное оформление зависит от вида одежды, ее назначения, формы, силуэта. Так как форма изделия в значительной мере зависит от свойств материалов, декоративно-конструктивная прибавка должна учитывать его жесткость, несминаемость, драпируемость, воздухопроницаемость, волокнистый состав.

Рис. 1.1. Схема измерений женской фигуры

Рис. 1.2. Основные антропометрические точки:

а – верхушечная,

б – шейная,

в – основание шеи,

г – ключичная,

д – верхнегрудинная,

е – среднегрудинная,

ж – плечевая акромиальная,

з – плечевая,

и – лучевая,

к – сосковая,

л – остисто-подвздошная,

м – передний угол подмышечной впадины,

н – задний угол подмышечной впадины,

р – точка высоты линии талии

36. Потребительские показатели качества одежды.

Потребительские свойства изделий — комплекс свойств, проявляющихся при эксплуатации (потреблении) изделий, включающий безопасность, функциональные, эргономические, эстетические и свойства надежности.

Потребительские свойства одежды характеризуются следующими

показателями:

1. Показатели назначения (функциональные) включают соответствие модели назначению изделия, возрасту и облику потребителя. Эти показатели включают соответствие изделия размерной и полнотно-возрастной группе человека, сезонным признакам, конкретной обстановке труда и отдыха, а также применяемым материалам, отделкам, фурнитуре;

|

|

|

2. Эстетические показатели предусматривают соответствие изделия современному направлению моды по форме, покрою, конструктивным и декоративным линиям, цветовому решению, материалам, отделке и др. Эти показатели характеризуют уровень обработки и отделки (безупречный товарный вид), четкость и выразительность исполнения товарных знаков, ярлыков, упаковки;

3. К эргономическим показателям относятся соответствие конструкции изделия размерам и форме тела человека, удобство конструкции изделия в динамике, соответствие конструкции изделия психофизиологическим особенностям человека. Важнейшими эргономическими показателями являются гигиенические, способствующие созданию оптимального микроклимата под одеждой;

4. Эксплуатационные показатели (надежность) характеризуются формоустойчивостью, устойчивостью материалов и соединений к разрывам, нагрузкам и износостойкостью материалов.

Под контролем качества одежды понимают проверку соответствия показателей качества изделий требованиям, изложенным в ГОСТах и ТУ.

Качество одежды проверяют внешним осмотром со стороны верха и подкладки и измерением изделий и их отделочных узлов и деталей. Объектами контроля являются внешний вид изделий, качество его посадки на фигуре и качество обработки.

37. Учет свойств материалов при выборе силуэта и покроя одежды.

При производстве швейных изделий используют самые разные материалы: ткани, трикотажные и нетканые полотна, дублированные,пленочные материалы, натуральный и искусственный мех, натуральную и искусственную кожу, пленки, нитки, клеевые материалы, фурнитуру, отделочные и подкладочные материалы. Каждый из этих материалов обладает комплексом своих свойств, которые в ассортиментной группе изменяются в широком диапазоне. Конструкция швейных изделий и технологические режимы их изготовления зависят от свойств этих материалов.

Анализ структуры и оценка свойств используемых материалов позволяют правильно решать вопросы конструирования одежды и подбора рациональных режимов обработки изделия. Но это только одна проблема. Другая заключается в том, чтобы уметь правильно и обоснованно выбирать модели для швейного изделия.

Выбор будет обоснованным и правильным в том случае,если основная ткань будет в полной мере отвечать назначению изделия. Такой подбор материалов обеспечит хороший внешний вид, нужную форму изделия и ее устойчивость, удобство в носке, износостойкость, легкость ухода при эксплуатации, т.е. высокое качество швейного изделия.

|

|

|

Производство одежды начинают с выбора подходящих моделей одежды для уже выбранного материала или с выбора материалов, необходимых для изготовления предложенных моделей.

Материал должен соответствовать назначению изделия и обеспечивать свободу движений. Эти требования связаны с поверхностной плотностью материала, его воздухопроницаемостью, паропроницаемостью, суммарным тепловым сопротивлением, водопроницаемостью, жесткостью, растяжимостью и др.

Согласно требованиям надежности материалы для одежды должны сохранять свой внешний вид и целостность в течение всего срока носки. Характеристиками этих требований являются разрывная нагрузка, стойкость к истиранию, устойчивость к светопогоде, стирке, химчистке и др.

В соответствии с эргономическими требованиями материал должен создавать и поддерживать в одежде комфортные условия при ее эксплуатации. К характеристикам этих требований относятся гигроскопичность, паропроницаемость, воздухопроницаемость, электризуемость, пылеемкость, суммарное тепловое сопротивление, драпируемость, жесткость, поверхностная плотность и др.

Конструкторско-технологические требования учитывают влияние свойств материал на конструкцию изделия и на особенности его технологической обработки в швейном производстве. Среди характеристик, описывающих эти требования, можно отметить раздвигаемость нитей, осыпаемость срезов, толщину, формовочную способность, сопротивление проколу иглой, усадку, жесткость, драпируемость, теплостойкость и др.

Нужно отметить, что выбирая материал для швейного изделия нужно опираться не только на оценку свойств, но и на модные тенденции текущего времени, которые играют большую роль в выборе одежды людьми любого возраста

38. Особенности единой методики конструирования одежды СЭВ.

Единая методика конструирования одежды СЭВ ( далее ЕМКО СЭВ ) была разработана как результат обобщенного опыта работы конструкторов различных стран Восточной Европы в конце 80-ых - начале 90-ых годов прошлого столетия. Методика предназначена для проектирования плечевой и поясной одежды в условиях массового и индивидуального производства. Являясь достаточно универсальной и обоснованной с научной точки зрения, она получила широкое распространение на швейных предприятиях массового производства одежды.

Универсальность ЕМКО СЭВ обусловлена возможностью ее использования для разработки конструкций одежды различных видов, вариантов, покроев, силуэтных форм, из любых видов материалов. В методике созданы предпосылки для изменений расчетных формул, согласованных с модельными особенностями проектируемых изделий и свойствами предлагаемых для их изготовления материалов.

Методика ЕМКО СЭВ является научно обоснованной. В основу методики положены результаты последних антропометрических исследований населения стран Восточной Европы, скульптурные эталоны типовых фигур и развертки поверхностей манекенов, комплекс обоснованных прибавок и технологических припусков. Метод построения конструкции различных видов одежды, лежащей в основе методики, базируется на использовании оптимального количества размерных признаков, что обуславливает тесную связь между отдельными измерениями фигуры и соответствующими участками чертежа (см. таблицу 1)

Используемые в методике размерные признаки фигур для основных расчетов чертежа полностью соответствуют данным современных размерных стандартов.

Характеристики основных конструктивных прибавок для женских платьев классических силуэтных форм, рекомендуемые методикой представлены в таблице 2

Следует отметить, что в ЕМКО СЭВ используется нетрадиционное обозначение конструктивных точек – чаще в виде двух цифр, где первая – номер горизонтали базисной сетки, вторая- номер вертикали (например, точка 31 соответствует пересечению грудной-подмышечной (3) и средней задней (1) линий). Если построения ведутся вокруг одной и той же конструктивной точки, то для их упорядочивания используется третья цифра, характеризующая последовательность построения вокруг основной точки.

Таблица 1 – Размерные признаки типовых женских фигур для построения платья женского по ЕМКО СЭВ

| Номер размерного признака согласно размерным стандартам | Наименование размерного признака | Обозначение размерного признака в методике |

| Основные измерения для расчета и построения | ||

| Рост | Т1 | |

| Высота линии талии | Т7 | |

| Высота коленной точки | Т9 | |

| Высота подъягодичной складки | Т12 | |

| Обхват шеи | Т13 | |

| Обхват груди первый | Т14 | |

| Обхват груди второй | Т15 | |

| Обхват груди третий | Т16 | |

| Обхват талии | Т18 | |

| Обхват бедер с учетом выступания живота | Т19 | |

| Расстояние от линии талии до пола сбоку | Т25 | |

| Расстояние от линии талии до пола спереди | Т 26 | |

| Обхват запястья | Т 29 | |

| Расстояние от точки основания шеи до лучевой точки | Т 32 | |

| Расстояние от точки основания шеи до обхвата запястья | Т 33 | |

| Расстояние от шейной точки до линии обхвата груди первого спереди | Т 34 | |

| Высота груди | Т 35 | |

| Длина до талии спереди | Т 36 | |

| Дуга через наивысшую точку плечевого сустава | Т 38 | |

| Расстояние от шейной точки до линии обхвата груди первого с учетом выступания лопаток | Т 39 | |

| Длина спины до талии с учетом выступания лопаток | Т 40 | |

| Дуга верхней части туловища через точку основания шеи | Т 44 | |

| Ширина груди | Т 45 | |

| Расстояние между сосковыми точками | Т 46 | |

| Ширина спины | Т 47 | |

| Передне - задний диаметр руки | Т 57 | |

| Измерения, используемые для контроля | ||

| Обхват плеча | Т 28 | |

| Обхват кисти | Т 30 | |

| Ширина плечевого ската | Т 31 | |

| Высота плеча косая | Т 41 | |

| Дуга верхней части туловища через плечевую точку | Т 42 | |

| Расстояние от линии талии сзади до точки основания шеи | Т 43 |

Таблица 2 – Величины основных конструктивных прибавок по силуэтам женских платьев

| Силуэт женского платья | Абсолютные величины прибавок по линиям, см | |||

| груди | талии | бедер | Обхвата плеча | |

| Прилегающий | 3,5 | 2,5 | 2,5 | 4,0 |

| Полуприлегающий | 5,0(4,0÷6,0) | 3,5(3,0÷4,0) | 3,5(2,5÷4,5) | 4,5(4,0÷5,0) |

| Прямой | 6,5(5,5÷7,5) | 4,5(4,0÷5,0) | 4,5(3,5÷5,5) | 5,0(4,0÷6,0) |

В ЕМКО СЭВ разработана дополнительная информация о распределении прибавки на свободу по линии груди по участкам спинки, проймы и полочки в зависимости от ее общей величины, о способе определения и величинах прибавок на пакет для различных участков часто встречающихся видов изделий.

Учет технологических свойств материалов (усадки при ВТО, уработки при выполнении соединительных швов) в методике осуществляется уже на этапе определения и расчета всех составляющих технологического припуска, закладываемого в общую величину любого конструктивного отрезка. В методике приведены величины нормы посадки для различных материалов, учет которых необходим при расчете припуска технологического на посадку (например, по окату рукава).

В рассматриваемой методике для расчета конструкции использованы преимущественно формулы первого и второго вида, что обеспечивает необходимую точность расчетов. Системность изложения расчетных формул в методике применительно ко всем видам одежды не только улучшает их читаемость и запоминаемость, но и способствует автоматизации процессов расчета и построения.

Характеризуя элементы графических построений, принятых в ЕМКО СЭВ, можно выделить как традиционные для всех методик (нанесение базисной сетки конструктивных линий, определение положения конструктивных точек чертежа засечками дуг и т.п.), так и отличительные (например, метод радиусографии, используемый не только для оформления срезов горловины спинки и полочки, а также и для участков проймы). Для автоматизации процесса оформления оката рукава в ЕМКО СЭВ предложен метод кусочно-дуговой аппроксимации. Применение метода радиусографии для построения указанных срезов обеспечивает бóльшую степень точности по сравнению с лекальными кривыми с точки зрения однозначности расположения всех промежуточных точек, а также сопряженности отдельных участков.

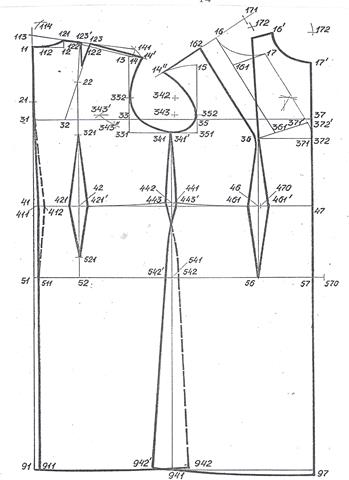

Рисунок1 - Схема чертежа платья по методике ЕМКО СЭВ

Особенностью разработки базисной сетки чертежа является наличие грудной-подмышечной линии, положение которой задается отрезком [11-31] исходя из размерного признака Т39 (расстояние от шейной точки до линии обхвата груди первого и второго с учетом выступания лопаток).

В ЕМКО СЭВ не использован этап предварительного расчета чертежа конструкции, однако начальные формулы содержат расчеты основных габаритных размеров базисной сетки, что позволяет установить соответствие величин конструктивных отрезков желаемым.

В качестве исходной линии относительно которой осуществляются построения использована средняя задняя линия (вертикальная линия 1), построение верхних контурных срезов чертежа опирается на грудную-подмышечную линию (горизонтальную линию 3).

Особенностями расчетов положения линий базисной сетки является использование размерного признака «передне-задний диаметр руки» (Т57) для расчета ширины проймы, нетрадиционный характер способа определения положения линии бедер (исходя из разницы двух высот Т7 иТ12)

В методике ЕМКО СЭВ не предусматривается отдельный расчет величины переднезаднего баланса изделия, однако на этапе нахождения положения вершины горловины полочки (точки 16) обеспечивается необходимая взаимоувязка параметров полочки и спинки на уровне вершины плечевого шва:

R36-16 = T44 - (T40 + 0,07 T13) - (T36-T35) + П,

где разница T36-T35 выражает расстояние от линии талии до уровня центра груди.

Однако после построения верхних контурных линий чертежа целесообразно осуществить контроль фактических балансных характеристик переда и спинки с использованием необходимых контрольных измерений.

Анализируемая методика предлагает два варианта построения средней линии спинки, характерных для изделий без среднего шва и с разрезной спинкой. В первом случае средняя линия совпадает с исходной вертикалью 11-91, во втором (см. рисунок 1) – находится ряд дополнительных конструктивных точек, являющихся промежуточными при оформлении среднего среза (точка 21, соответствующая уровню выступающих точек лопаток, и 411, задаваемая отрезком 41-411 и характеризующая прогиб средней линии спинки в области талии):

11-21 = 0,3 Т40+П

41-411 = const = 0,75

При необходимости увеличения прогиба среднего среза спинки по линии талии прибегают к приему перераспределения суммарного раствора талиевых вытачек (dт) таким образом, чтобы часть его (до 0,1dт) была спроектирована в виде дополнительной величины прогиба (411-412).

Методика ЕМКО СЭВ характеризуется особенностями нахождения опорных точек для построения проймы, а также нетрадиционным характером оформления указанного среза (методом радиусографии). Положение уровня глубины проймы, задаваемого отрезками 33-331 и 35-351, определяется величиной прибавки на свободу проймы по глубине, согласованной с видом изделия, его силуэтной формой, покроем, а также с направлением моды. Уровни вершин проймы спинки и переда определяются на основании размерного признака Т38 (дуга через наивысшую точку плечевого сустава), что является отличительной особенностью методики.

33-13 = 0,49 Т38+П

35-15 = 0,43 Т38+П.

Нижняя точка касания проймы (точка 341=341′), делящая пройму на заднюю и переднюю части в конструкции платья определяется из расчетов, согласованных с предварительным анализом различных систем конструирования и практическим опытом

331-341=0,62 /33-35/+0,5

351-341′=0,38 /33-35/-0,5

Основные параметры горловины полочки и спинки рассчитываются в методике согласно формул, полученных на основе разверток плечевой области манекенов женских фигур

11-12 = 0,18 Т13+П

12-121 = 0,07 Т13+П

371′-361 = 0,18 Т13+П

16-161 = 0,205 Т13+П.

В методике ЕМКО СЭВ предложен нетрадиционный способ задания направления нагрудной вытачки (в среднюю переднюю линию), согласованный с унифицированным методом ее построения для женской, мужской и детской плечевой одежды. Построению вытачки предшествует нахождение центра груди на плоскости чертежа (относительно линии талии и середины переда) и вспомогательной точки, на уровне которой обеспечивается задание величины раствора нагрудной вытачки (точки 372).

47-46 = 0,5 Т46+П

46-36 = Т36-Т35+П

36-372 = Т35-Т34+П

Способ расчета величины раствора вытачки традиционен для женской плечевой одежды:

372-372′=0,5 (Т15- 1,2 -Т14),

где свободный член 1,2 соответствует расчетам ширины переда на уровне груди.

В качестве основного формообразующего элемента в области лопаток методикой предлагается плечевая вытачка спинки, раствор которой задается в градусах и рассчитывается по формуле:

угол 122-22-122′ = b34 - 1,7° tпп - 0,9° ПС31-33,

где b34 - исходный угол развертывания на выпуклость лопаток, величина которого определяется с учетом половозрастной группы потребителя, размера фигур и вида одежды,

tпп - толщина плечевой накладки, см

ПС31-33 - прибавка на свободу к конструктивному отрезку, характеризующему ширину спинки по линии груди, см.

Структура приведенной расчетной формулы позволяет сделать вывод о существенном влиянии высоты плечевой накладки, проектируемой в модели, а также характера силуэтной формы изделия, выраженного в степени прилегания на отдельных участках фигуры (в частности в области спинки), на общую величину раствора вытачки на выпуклость лопаток.

Проектирование талиевых вытачек в платьях полуприлегающего и прилегающего силуэтов, осуществляется на основании предварительного определения суммарного раствора вытачек (dт)

dт = /31-37/ - (/41-411/ + 0,5 Т18 + П).

Методика не оговаривает варианты распределения этой величины по соответствующим участкам (на спинку, на полочку и прогибы боковых краев в области талии), предполагая наличие опыта разработчиков базовых и модельных конструкций в решении этой задачи. Приведенные способы расчета и построения талиевых вытачек для платьев полуприлегающего и прилегающего силуэта ориентированы на конкретные модельные особенности изделий.

Для определения уровня максимального прогиба боковых срезов полочки и спинки на участке талии при построении боковой вытачки изделия используется следующий расчет

441 – 442 = Т25 - Т26-0,8

Рисунок 2 - Схема чертежа конструкции рукава по методике ЕМКО СЭВ

Методикой ЕМКО СЭВ предусмотрена достаточно жесткая связь основных параметров проймы и оката рукава (см. рисунок 2). Предложенная в ней система формул дает унифицированное построение нижней части оката рукава на основе предварительного воспроизведения нижнего участка проймы. При этом для обеспечения взаимосвязи между шириной оката и шириной проймы использована нетрадиционная формула:

ШОР = Т57 + а71 +П,

где а71 - свободный член, величина которого определена на основании разности 0,5 Т28 – Т57; для типовых фигур женщин среднее значение показателя а71 = 4,5 см.

Предварительным и обязательным этапом расчета высоты оката рукава (ВОР) является определение расчетной длины проймы (ДП) и длины оката (ДОР)

ДП = 0,93 Т38+(П33-13+П35-15)+0,57 (Т57+П33-35)+2 /33-331/

ДОР = ДП (1+Н),

где Н – норма посадки оката рукава на 1,0 см длины проймы.

Показатель ДП, полученный на основании расчетов, обязательно сопоставляется с фактическим измерением длины проймы на чертеже конструкции.

Определение высоты оката осуществляется расчетным способом на основе соотношений прямоугольного треугольника, в котором один из катетов – ширина оката рукава (ШОР), а гипотенуза – половина длины оката рукава (0,5 ДОР). С учетом кривизны линии оката гипотенузу принимают равной (0,46÷0,5) ДОР. Окончательный вид формулы для расчета оката имеет вид

ВОР = 0,885ДОР √¯(0,25- (ШОР/ДОР)²),

где (0,25- (ШОР/ДОР)²)- подкоренное выражение

Принятые методикой способы расчета параметров рукава обеспечивают высокую степень точности их определения и последующего построения всех вспомогательных отрезков и касательных, необходимых для оформления оката.

При разработке конструкции рукава согласно ЕМКО СЭВ четко выделяются три этапа:

· расчет и построение базисной сетки;

· построение шаблона внешнего вида детали (контурных линий оката, низа и перекатов рукава);

· получение развертки детали.

Характерной особенностью расчета конструктивных отрезков базисной сетки рукава, определяющих положение линии локтя и низа (13-333-43 и 13-333-93), является использование размерных признаков Т32 и Т33 соответственно, которые уменьшаются на ширину плеча проектируемого изделия в готовом виде, т.е. на отрезок /121-14/, измеренный на чертеже спинки

13-333-43 = Т32-/121-14/+П

13-333-93 = Т33-/121-14/+П.

Угол отклонения нижней части рукава b87, определяющий построение линий переднего и локтевого переката, задается на основании анализа положения руки (с учетом практического опыта) и составляет 2°. Ширина рукава внизу рассчитывается по формуле:

95-931 = 0,5 Т29+П.

В ЕМКО СЭВ предложены варианты более точных графических построений среза оката и низа с использованием методов кусочно-дуговой аппроксимации и радиусографии соответственно, которые целесообразно применять при автоматизированной разработке чертежа конструкции.

Несмотря на достаточную сложность и трудоемкость предлагаемых методикой проектных работ, системный характер изложения информации в ней, универсальность структуры используемых расчетных формул, точность и обоснованность расчетов конструктивных отрезков и графических приемов построения, обеспечивают предпосылки для автоматизации процесса разработки чертежа конструкции. А этот факт значительно облегчит работу конструктора, позволяя снизить затраты времени на конструкторскую подготовку производства при высоком уровне качества посадки изделий на фигурах различных размеров и полнотных групп.

|

|

|