|

Мокрая очистка газов (Скруббер Вентури)

|

|

|

|

Фильтрование газовых систем

Рукавные фильтры устанавливают, как правило, для полной очистки газа от твердых веществ, являющихся ценным продуктом (рис.1). Поэтому показателем эффективности процесса будем считать концентрацию твердого вещества в газе на выходе из фильтра, а целью управления – поддержание его на заданном (минимально возможном для данных условий) значении.

|

| Рис. 1. Типовая схема автоматизации рукавного фильтра. 1 – корпус фильтра; 2 – рукава; 3 – сопла импульсной продувки; 4 – шнек. |

В качестве возмущающих воздействий служат: 1) Изменение гранулометрического состава; 2) Изменение начальной концентрации потока; 3) Прорыв фильтровальной ткани. В рукавные фильтры дополнительно могут поступать возмущения по каналу сжатого воздуха, подаваемого в сопла для регенерации. Определенные сложности при автоматизации рукавных фильтров создает отсутствие в настоящее время надежных концентратомеров пыли. В связи с этим регулируют перепад давления DР в камерах загрязненного и очищенного газа, который наиболее полно отражает ход процесса:

где DРт – перепад давления, обусловленный фильтрующей тканью и не удаляемыми частицами пыли; G – масса пыли, осевшей на единице площади фильтра за определенный промежуток времени; m - вязкость газа; W – скорость газа; К – проницаемость слоя пыли на ткани; r – плотность пыли; g – ускорение свободного падения.

Из уравнения следует, что регулировать перепад DР можно лишь изменением массы пыли G, так как остальные параметры обусловлены ходом предыдущего технологического процесса. Регулирование осуществляется следующим образом. При достижении максимального перепада позиционный регулятор выдает сигнал на электромагнитные клапаны, установленные на магистрали сжатого воздуха. Клапаны открываются, импульсы сжатого воздуха через сопла поступают в рукава и деформируют ткань, сбивая при этом пыль. Регенерация ткани происходит до достижения минимального перепада давления.

|

|

|

Качественная регенерация фильтрующей ткани рукавов будет осуществляться только при определенном значении давления сжатого воздуха, подаваемого на продувку. Для стабилизация этого давления устанавливают регулятор. Контролю и сигнализации подлежат следующие параметры: температура загрязненного газа (фильтровальная ткань рассчитана только на определенные температуры), давление сжатого воздуха, перепад давления.

При критических значениях давления сжатого воздуха и перепада давления (превышение критического значения перепада приводит к разрыву ткани) срабатывает устройство защиты, отключающее рабочий фильтр и включающее резервный. Контролю подлежит расход газового потока. Регулирование по жесткой временной программе. Измерение давления газовых пылевых потоков связано с определенными трудностями, так как импульсные трубки забиваются пылью и искажают показания приборов. С другой стороны, при стабильном технологическом режиме появляется возможность отказаться от регулирования по перепаду DР и перейти на управление по жесткой программе, в которой задается определенная длительность импульсов сжатого воздуха и пауз между ними. Для реализации такой программы устанавливают командный прибор, который управляет объектом по временной программе независимо от состояния фильтра.

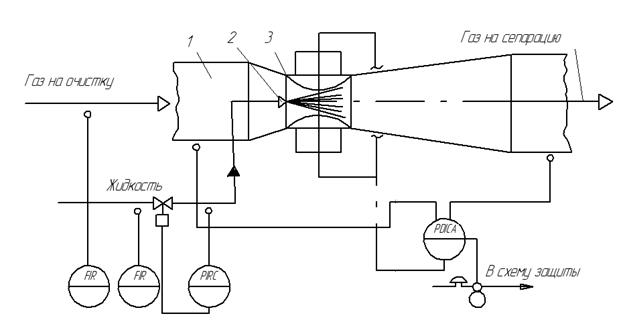

Мокрая очистка газов (Скруббер Вентури)

В качестве объекта управления рассмотрим форсуночную трубу Вентури, в которой жидкость под небольшим давлением подается через распылитель, установленный параллельно газовому потоку, движущемуся с большой скоростью (рис. 2).

|

|

|

|

| Рис. 2. Типовая схема автоматизации мокрой очистки газов: 1 – корпус трубы Вентури; 2 – форсунки; 3 – регулируемая горловина. |

Цель управления данным процессом аналогична цели управления процессом фильтрования газовых систем. Проведем анализ технологических особенностей мокрых пылеочистителей. Движение газового потока в трубе Вентури можно представить как движение газа через слой капель жидкости со скоростью, равной относительной скорости фаз. Из этого следует, что конечная концентрация пыли будет зависеть, во-первых, от числа и размера капель, определяющих качество «фильтра», и, во-вторых, от количества газа, движущегося через «фильтр», т. е. от расхода газа.

Жидкость дробится на капли в трубе Вентури дважды: на крупные – при истечении жидкости из форсунки и на более мелкие – под действием энергии газового потока. Конечный размер капель и их число определяются обоими процессами.

Средний диаметр капель после форсунки при распыливании определенной жидкости в газовый поток с мало изменяющимися свойствами зависит от геометрических размеров форсунки и давления жидкости. Для одного из типов форсунок получено, например, следующее уравнение:

где  – средний диаметр капель; dc– диаметр соплового отверстия; Рж – давление перед форсункой; k – постоянный коэффициент.

– средний диаметр капель; dc– диаметр соплового отверстия; Рж – давление перед форсункой; k – постоянный коэффициент.

Таким образом, для стабилизации диаметра  достаточно поддерживать давление Ржпостоянным. Этим же будет обеспечиваться и постоянное число капель, так как расход жидкости Vж через форсунку определяется в основном перепадом давления DРж на форсунке:

достаточно поддерживать давление Ржпостоянным. Этим же будет обеспечиваться и постоянное число капель, так как расход жидкости Vж через форсунку определяется в основном перепадом давления DРж на форсунке:

где xp – коэффициент расхода (изменяется незначительно); DРж=Рж – Рг.к; Рг.н – давление газа в начале трубы, где установлен распылитель (мало изменяется); rж – плотность жидкости (мало изменяется).

Дисперсность вторичного распыла – при контакте капель жидкости после форсунки с газом – зависит в основном от скорости газового потока Wг:

где xс – коэффициент скорости (мало изменяется); DРг – перепад давления в начале и в конце трубы Вентуре (DPг=Pг.н—Рг.к), Рг.к – давление в конце трубы; rг – плотность газа (мало изменяется).

Из уравнения следует, что для постоянства скорости Wгдостаточно стабилизировать перепад давления на трубе Вентури. Регулирующее воздействие при этом вносится изменением поперечного сечения горловины трубы.

|

|

|

Перепад давления на трубе является движущей силой процесса перемещения газа, поэтому его стабилизация обеспечивает не только качественную дисперсность распыла, но и постоянство расхода газа – второго режимного параметра процесса мокрой очистки, определяющего показатель эффективности.

Итак, для эффективного применения труб Вентури необходимо регулировать давление жидкости перед форсункой и перепад давления газа. Мокрые пылеочистители склонны к забиванию, поэтому о достижении предельного значения перепада давления следует, кроме того, сигнализировать. При критическом значении перепада DР устройство защиты включает резервный пылеочиститель и отключает рабочий. Контролю в данном процессе подлежат расходы жидкости и газа.

|

|

|