|

Определение основных технологических времен.

|

|

|

|

В массовом производстве определяется норма штучного времени Tшт:

Tшт=Tо+Tв+Tоб,

где Tо - основное время, мин;

Tв - вспомогательное время, мин.

Вспомогательное время состоит из затрат времени на отдельные приемы: закрепление и открепление детали, установку и снятие детали, приемы управления, измерения детали и т.д.;

Tоб - время на организационно-техническое обслуживание оборудования (в массовом производстве для всех операций определяется в процентах от оперативного времени: Tоп=Tо+Tв.

Табл. 2.6

| № перехода | Название перехода и вспомогательной операции | Длительность перехода и вспомогательной операции, мин. |

| 1 1.1 1.2 1.3 1.4 1.5 1.6 1.7 1.8 1.9 1.10 1.11 1.12 1.13 1.14 1.15 1.16 1.17 1.18 1.19 1.20 1.21 1.22 1.23 1.24 1.25 1.26 1.27 1.28 1.29 1.30 1.31 1.32 1.33 1.34 1.35 1.36 1.37 2 2.1 2.2 2.3 2.4 2.5 2.6 2.7 2.8 2.9 | Токарные операции Установка заготовки за Æ200 Поворот револьверной головки Подвод резца Подрезка торца Æ180 Подвод резца Подрезка торца Æ200 Отвод резца Поворот револьверной головки Подвод резца Расточить до Æ100 Отвод резца Поворот револьверной головки Подвод резца Точить Æ180 предварительно Отвод резца Поворот револьверной головки Подвод резца Точить Æ180 окончательно Отвод резца Переустановка детали Поворот головки Подвод резца Подрезать Æ200 предв. Отвод резца Поворот головки Подвод резца Подрезать Æ200 оконч. Отвод резца Поворот резцовой головки Подвод резца Точить Æ200 предварительно Отвод резца Поворот резцовой головки Подвод резца Точить Æ200 окончательно Отвод резца Снятие детали Фрезерная операция Установка детали Подвод фрезы Фрезерование паза Отвод фрезы Смена инструмента Подвод сверла Сверление отверстия Æ15 Отвод сверла Снятие детали | Tв=0,16 Tв=0,015 Tв=0,02 Tо=1,77 Tв=0,02 Tо=0,4 Tв=0,02 Tв=0,015 Tв=0,02 Tо=2,28 Tв=0,02 Tв=0,015 Tв=0,02 Tо=2,04 Tв=0,02 Tв=0,015 Tв=0,02 Tо=2 Tв=0,02 Tв=0,32 Tв=0,015 Tв=0,02 Tо=1,48 Tв=0,02 Tв=0,015 Tв=0,02 Tо=2,08 Tв=0,02 Tв=0,015 Tв=0,02 Tо=2,05 Tв=0,02 Tв=0,015 Tв=0,02 Tо=2 Tв=0,02 Tв=0,17 Tв=0,1 Tв=0,04 Tо=0,12 Tв=0,04 Tв=0,23 Tв=0,01 Tо=0,31 Tв=0,01 Tв=0,1 |

|

|

|

Табл.2.7

| Время | Длительность операции, мин. |

| Tо Tв Tоп Tоб Tшт | Токарная обработка 16,1 1,11 17,21 0,34 17,55 |

| Tо Tв Tоп Tоб Tшт | Фрезерная обработка 0,43 0,53 0,96 0,0192 0,9792 |

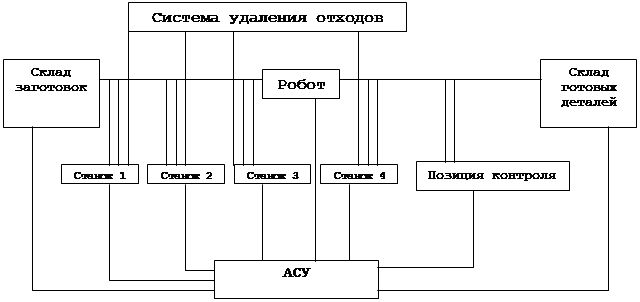

3. Разработка структуры автоматизированного производства и построение циклограммы работы комплекса.

Определить количество основного оборудования, включаемого в автоматизированный комплекс, можно, исходя из среднего такта выпуска деталей на комплексе.

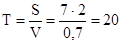

Средний такт выпуска деталей:

где Ф0-номинальный фонд времени работы оборудования, при двухсменной работе Ф0= 4140ч;

К = 0.9 - средний коэффициент использования оборудования для массового производства;

Nг=30000 шт. - годовая программа выпуска деталей.

Т=0,1242ч=7,452 мин

Расчетное число оборудования определяется как отношение времени обработки детали на станке к среднему такту выпуска деталей. Для расчета возьмем максимальные штучные времена для каждого вида обработки.

Для токарной обработки: Ч.О.= 2,36;

Для фрезерной обработки: Ч.О.= 0,13;

Таким образом, в разрабатываемый автоматический комплекс необходимо включить 3 станка токарной, 1 станок фрезерной группы.

Кроме этого в систему входит робот-манипулятор, позиции контроля, автоматизированная транспортно-складская система (АТСС).

|

|

|

Структурная схема комплекса приведена на рис.3.1

|

Рис. 3.1

Пусть производство деталей происходит партиями, при этом, на каждом токарном станке производится полная токарная обработка.

Для перемещения детали внутри комплекса выбираем робот М20Ц.48.01:

1. Время взятия заготовки из загрузочного устройства – 3 сек.

2. Время перемещения каретки робота к станку 1 (3м) – 2,5 сек.

3. Время снятия обработанной детали из патрона станка 1 – 3 сек.

4. Время установки заготовки в патрон станка 1 – 3 сек.

5. Время перемещения робота от станка 1 до станка 4 – 6,2 сек.

6. Время снятия заготовки из патрона станка 4 – 3 сек.

7. Время установки заготовки в патрон – 3 сек.

8. Время перемещения каретки робота от станка 4 к ПК – 3,3 сек.

9. Время взятия заготовки из ПК – 3 сек.

10. Время установки заготовки в ПК – 3 сек.

11. Время установки детали на спутник – 3 сек.

12. Время перемещения каретки робота к ЗУ – 2,3 сек.

13. Время перемещения каретки робота к станку 2 от ЗУ – 7,5 сек.

14. Время перемещения каретки робота от станка 2 до станка 4 – 2 сек.

15. Время перемещения каретки робота от станка 4 до спутника С (тогда, когда не нужен контроль деталей) – 5,4 сек.

16. Время перемещения каретки робота от ЗУ до станка 3 – 126 сек.

17. Время перемещения каретки робота от станка 3 до станка 4 – 6,2 сек.

18. Время перемещения каретки робота от ЗУ до станка 4 – 12,6 сек.

19. Время перемещения каретки робота до С – 2,1 сек.

Для транспортировки заполненных спутников на склад выбираем транспортный робот «Электроника НЦТМ-25».

Время работы робота определяется временем разгрузки 5 сек. И временем доставки детали на склад и возврата обратно: (S=14 м)

сек.

сек.

15 сек. – время загрузки транспортного робота пустым спутником и выгрузки наполненного

Тр.трансп.=20+15=35 сек.

Циклограмма работы комплекса приведена на рис.3.2

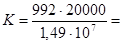

Коэффициенты загрузки оборудования:

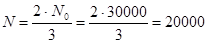

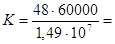

1)Для станков 1,2,3  , где

, где

tp=992 сек – время обработки детали одним станком.

шт – количество деталей которые должен обработать один станок.

шт – количество деталей которые должен обработать один станок.

Ф0=4140*60*60=1,49*107 сек – номинальный фонд времени работы оборудования.

1,33

1,33

2) Для станка 4

0,19

0,19

Выбор оборудования и компоновки автоматизированных комплексов.

|

|

|

|

|

|