|

Расчёт адсорбционных аппаратов

|

|

|

|

Расчёт установок очистки

Вентиляционных выбросов

Методические указания для

Самостоятельной работы студентов

Казань-2004 г.

Составители: доц. Г.Ф. Нафиков,

доц. М.Г. Гарипов,

ст. препод. Э.Г. Гарайшина

Расчёт установок очистки вентиляционных выбросов: Метод. указания для самостоятельной работы студентов. / Казан. гос. технол. ун-т; Сост.: Г.Ф. Нафиков, М.Г. Гарипов, Э.Г. Гарайшина. Казань, 2004. 30 с.

Рассмотрены методики расчёта установок очистки вентиляционных выбросов в химической промышленности: промышленных пылеуловителей (циклона, пенного аппарата, скруббера Вентури), адсорбционных и абсорбционных аппаратов.

Предназначены для студентов технологических и механических специальностей, изучающих курсы «Безопасность жизнедеятельности» и «Процессы и аппараты химической технологии».

Подготовлены на кафедре «Процессы и аппараты химической технологии».

Печатаются по решению методической комиссии по циклу дисциплин механического профиля НХТИ.

Рецензенты: доц. Р.Н. Салахиев

доц. А.Г. Кутузов

Расчёт установок очистки вентиляционных

Выбросов

Введение

Обеспечение устойчивого динамического равновесия производственной деятельности человека с природными процессами зависит от надёжности контроля как над материальным, так и над энергетическим балансами взаимодействия окружающей среды и производства. В связи с этим всё большее внимание уделяется созданию безотходной технологии, которая позволит обеспечить охрану окружающей среды от загрязнений и повысить эффективность производства за счёт экономии сырья и других природных ресурсов при введении рециркуляции потоков (воды, воздуха, энергии и т.д.), а также при интенсификации процессов улавливания отдельных компонентов, при использовании нового оборудования или при повышении интенсивности действующего.

|

|

|

Применительно к очистке вентиляционных выбросов химических производств возникает необходимость использования современных методов для наиболее полного извлечения примесей из воздушных и газовых потоков.

Современное химическое производство нуждается в сравнительных характеристиках возможных методов интенсификации и повышения эффективности газоочистных аппаратов, позволяющих выбрать наиболее правильное решение конкретной задачи [1]. В методических указаниях рассмотрены расчёты типовых промышленных аппаратов, используемых при газоочистке.

Расчёт промышленных пылеуловителей

Для выполнения необходимых расчётов по эффективности пылеулавливания, а также для обоснования выбора устройств для выделения пыли из запылённых потоков необходимо иметь следующие данные о пыли:

1) плотность (истинную) частиц, ρтв, кг/м3;

2) дисперсный состав пыли (кривую распределения частиц пыли по размерам);

3) удельную поверхность, Sуд, в м2/м3:

, (1.1)

, (1.1)

где n – число частиц в пробе; Sч и Vч – внешняя поверхность и объём частицы диаметром dср соответственно.

Рассмотрим в этом разделе примеры расчета некоторых типовых пылеуловителей: циклона, пенного аппарата, скруббера Вентури.

Расчёт циклона

Циклоны выбирают по скорости газа при непременном условии – обеспечить заданную эффективность пылеулавливания при минимальных энергетических затратах (при минимальном гидравлическом сопротивлении).

Исходные данные приведены в табл. 1.1.

Таблица 1.1.

Исходные данные

| № | Параметр | Обозначение | Единицы измерения | Величина параметра |

| Производительность циклона | Vг | м3/ч | 200-40000 | |

| Плотность газа | ρ | кг/м3 | 1,29-4,5 | |

| Скорость газа во входном патрубке | ωвх | м/с | 10-20 |

Продолжение табл.1.1

|

|

|

| Условная (фиктивная) скорость газа | ω0 | м/с | 3,0-3,5 | |

| Коэффициент гидравлического сопротивления циклона в расчёте на скорость в полном сечении аппарата | ξ0 | – | 100-110 | |

| Коэффициент гидравлического сопротивления циклона | ζвх | – | 3-5 | |

| Диаметр циклона | Dц | мм | 200-2000 | |

| Диаметр частиц пыли | d | мкм | 2-5 | |

| Вязкость газа (воздуха) при 50ºС | μх | Па·с | 0,0197·10-3 | |

| Кинематическая вязкость газа | ν | м2/с | ||

| Скорость газа в выходной трубе | ωвых | м/с | 4-10 | |

| Толщина стенки трубы | δ | мм | 3-10 | |

| Диаметр элемента циклона | dц | м | 0,2-2,0 | |

| Скорость газа в свободном сечении | ωг | м/с | 2,5-5,0 | |

| Диаметр осаждающихся частиц | dч | мкм | 6-10 | |

| Плотность угольной пыли | ρчх | кг/м3 |

Общее гидравлическое сопротивление выражают через скоростной напор во входном патрубке циклона, а сумму коэффициентов местных сопротивлений заменяют общим коэффициентом гидравлического сопротивления циклона ζвх:

. (1.2)

. (1.2)

Рассчитывая общее гидравлическое сопротивление, часто определяют его в зависимости от условной (фиктивной) скорости газа ω0, отнесенной к площади свободного сечения цилиндрической части циклона:

, (1.3)

, (1.3)

где ω0 = Vг/(0,785  ) лежит в пределах 3 – 3,5 м/с.

) лежит в пределах 3 – 3,5 м/с.

Обычно придерживаются следующего порядка расчёта:

1) по производительности Vг выбирают тип циклона, работающего в оптимальных условиях (т.е. при Δр/ρ=500÷ 750 м2/с2);

2) по промышленным данным определяют гидравлическое сопротивление Δр;

3) для расчетного значения Δр строят кривую фракционной эффективности ηф = f(dч);

4) на основании распределения частиц по размерам (в исходном газовом потоке) и фракционной эффективности рассчитывают общую эффективность пылеулавливания;

5) находят распределение частиц по размерам в осаждённой пыли;

6) определяют распределение частиц по размерам в пыли, вынесенной из циклона газовым потоком;

7) сравнивают расчётную общую эффективность (или распределение частиц по размерам в осаждённой пыли) с заданной (требуемой) эффективностью пылеулавливания.

Если расчёт показывает, что в выбранном циклоне не обеспечивается необходимая эффективность (степень очистки), подбирают батарейный циклон, состоящий из n циклонов, работающих параллельно и повторяют расчёт до расхода Vn/n.

|

|

|

В настоящее время для расчёта циклонов используют методику, разработанную в МОТ [2], в соответствии с которой экспериментальные данные ηф = f(dч) переносят на логарифмически вероятностную сетку и уточнение медианного размера частиц d50 производят путём графического построения линий ηф = f(dч).

На основе полученных зависимостей величины d50 (при отношении σ = d50/d16 =const) от режимов эксплуатации и размеров циклона разработан номографический метод расчёта эффективности циклонов.

Пример 1.1. Определить общую эффективность циклона с помощью логарифмически вероятностной линейки [2]. Пусть необходимо определить общую степень очистки Vг м3/ч воздуха с t = 50ºC от угольной пыли в одиночном циклоне ЦН-11.

Решение.

1.Определить общее гидравлическое сопротивление по формуле (1.3) (исходные данные в табл.1) для выбранного циклона и расход воздуха Vг по гидравлическому сопротивлению циклона Δр (рис.1.1).

2. Определить диаметр циклона по номограмме (рис 1.2).

3. Пусть медианный диаметр частиц пыли d50 (диаметр, при котором масса всех частиц, имеющих размер меньше или больше, составляет 50%) равен 20 мкм, а d16 (соответственно диаметр частиц, при котором масса всех частиц с размерами <d16 составляет 16% от общей массы всех частиц) равен 5 мкм, тогда параметр:

σ = d50/d16 = 20/5= 4 (1.4)

4. Определить фракционную эффективность запылённых потоков на основании закона Стокса:

(1.5)

(1.5)

Значение dη=50% возьмём из графика ηф = f(Dц) для циклона [2], представленного на рис 1.2.

Так как график получен при улавливании кварцевой пыли с плотностью ρч1 = 2650 кг/м3 (вязкость воздуха при 20ºС μ1 = 0,0183·10-3 Па·с), то для определения dηχ надо ввести в расчёт поправки на температуру и плотность пыли: подставить в формулу (1.5) вязкость воздуха при 50ºС и плотность угольной пыли ρчх.

Рис 1.1. Номограмма зависимости расхода воздуха Vг от гидравлического сопротивления Δp.

|

|

|

Рис 1.2. Зависимость диаметра частиц d50, улавливаемых в циклоне на 50%, от гидравлического сопротивления Δp и диаметра циклона Dц.

5. Определить общую эффективность пылеулавливания с помощью счётной линейки (рис 1.3). Для этого поставим движок 2 линейки так, чтобы вершина лучевых линий (параметр σ) совпала с dηχ (на оси абсцисс). На этой же оси абсцисс находим d50 = 20 мкм и восстанавливаем перпендикуляр до пересечения с лучом σ = 4. Ордината найденной точки пересечения будет соответствовать искомой общей степени пылеулавливания η, %.

6. Проверить, соответствует ли рассчитанная общая эффективность заданной или необходимой.

Рис 1.3. Вероятностная линейка (к расчёту циклона).

Расчёт скорости осаждения частиц пыли в условиях, характеризуемых законом Стокса, можно провести по формуле:

(1.6)

(1.6)

где  – средний диаметр осаждающихся частиц.

– средний диаметр осаждающихся частиц.

Так как для режима осаждения:

(1.7)

(1.7)

то применимость формулы (1.6) проверяют по этому выражению для Reос. Если Reос > 0,2, то теоретическую скорость осаждения считают, используя фактор разделения:

(1.8)

(1.8)

и зависимость:

Рассчитывают значение критерия Архимеда:

(1.9)

(1.9)

Затем при Ar·Kp < 8,4·10-4 используют формулу:

, (1.10)

, (1.10)

а при Ar·Kp > 8,4·10-4 – формулу:

(1.11)

(1.11)

Из полученного значения Reос рассчитывают теоретическую скорость осаждения  :

:

(1.12)

(1.12)

7. Основные размеры циклона определяют в соответствии с выбранным предварительно Dц или шириной входного патрубка b.

Для циклонов НИИОГаза:

| Ширина входного патрубка……………… | b | 0,21 Dц |

| Высота входного патрубка………………… | 3,14b | 0,66 Dц |

| Диаметр циклона Dц……………………… | 4,75b | Dц |

| Диаметр наружной выхлопной трубы Dвых | 2,75b | 0,58 Dц |

| Высота цилиндрической части…………… | 7,6b | 1,6 Dц |

| Высота конической части………………… | 9,5b | 2 Dц |

Площадь сечения входного патрубка:

(1.13)

(1.13)

Так как для циклонов НИИОГаза  , то

, то  , откуда:

, откуда:

. (1.14)

. (1.14)

или

(1.15)

(1.15)

Внутренний диаметр выхлопной трубы:

(1.16)

(1.16)

Тогда наружный диаметр выхлопной трубы:

(1.17)

(1.17)

8. Правильность выбранного диаметра циклона проверяют по формуле:

(1.18)

(1.18)

Высоту конической части hк можно определить по приведённым выше соотношениям (в долях b или Dц).

9. При расчёте батарейного циклона число элементов определяют по эмпирической формуле:

, (1.19)

, (1.19)

где  – суммарный коэффициент сопротивления батарейного циклона в расчёте на условную скорость (по опытным данным

– суммарный коэффициент сопротивления батарейного циклона в расчёте на условную скорость (по опытным данным  = 85).

= 85).

Пример 1.2. Расчёт пенного аппарата

Пенный аппарат, используемый для очистки газа от пыли, обычно называют пенным пылеуловителем или пенным газопромывателем.

Основными факторами, влияющими на режим работы пылеуловителя, являются:

|

|

|

1) скорость газа в расчёте на полное сечение аппарата;

2) конструкция решётки.

Для аппаратов с правильными решётками пенный режим начинается с линейной скорости газа в свободном сечении аппарата 1,0 – 1,2 м/с.

Верхним пределом скорости газа является скорость 2,3 – 2,5 м/с, когда начинается волнообразование.

Расчёт пенного пылеуловителя с правильными тарелками проводят, исходя из следующих данных:

1) расход запылённого газа Vг м3/ч;

2) его температура и давление;

3) запылённость на входе в пылеуловитель сн кг/м3;

4) необходимая общая степень очистки газа η %.

Исходные данные приведены в табл. 1.2.

Расчёт проводят по следующей схеме:

1) определяют площадь поперечного сечения аппарата f или его диаметр Dап:

(1.20)

(1.20)

. (1.21)

. (1.21)

2) рассчитывают содержание пыли в газе, выходящем из пылеуловителя, ск кг/м3:

. (1.22)

. (1.22)

3) определяют общее количество улавливаемой в аппарате пыли Gул (кг/ч):

. (1.23)

. (1.23)

4) рассчитывают количество жидкости (воды) L (кг/ч), необходимое для образования на тарелке суспензии с определённым Т:Ж:

, (1.24)

, (1.24)

где с = Т:Ж = 0,1 ÷ 0,2.

5) подбирают тип и свободное сечение тарелки. Для пенных аппаратов выбирают решётки со свободным сечением тарелки φ0=0,2 – 0,5 м2/м2.

Таблица 1.2

Исходные данные

| № п/п | Параметр | Обозначение | Единица измерения | Величина параметра |

| Расход запылённого газа | Vг | м3/ч | 200-40000 | |

| Температура газа | Т | ºС | 20-50 | |

| Запылённость на входе в пылеуловитель | сн·103 | кг/м3 | 0,15-0,35 | |

| Необходимая общая степень очистки газа | η | % | 80-99,9 | |

| Средняя скорость газа над тарелкой | ωг | м/с | 2-2,5 | |

| Расход запылённого газа при нормальных условиях | Vг.о | м3/ч | 200-40000 | |

| Плотность газа | ρг | кг/м3 | 1,3-4 | |

| Плотность жидкости (вода) | ρж | кг/м3 | ||

| Потери на преодоление сил поверхностного натяжения | Δрσ | кПа | 0,1 |

6) проверяют гидравлическое сопротивление аппарата:

, (1.25)

, (1.25)

где А – параметр, зависящий от нагрузки по газу и жидкости и, таким образом, от гидродинамического режима работы аппарата; Δрσ– потери на преодоление сил поверхностного натяжения.

Для правильных трубчатых тарелок со свободным сечением φ0=0,3 ÷ 0,5 м2/м2 параметр А рассчитывается по формуле:

, (1.26)

, (1.26)

где L – массовый расход жидкости, кг/с; G – массовый расход газа, кг/с:

. (1.27)

. (1.27)

Для промышленных пенных аппаратов гидравлическое сопротивление колеблется в пределах 0,3 – 1,7 кПа. Для аппаратов типа ЛТИ им. Ленсовета Δр составляет 0,6 – 0,8 кПа.

7) проверяют общую эффективность пылеулавливания.

Пример 1.3. Расчёт скруббера Вентури

Расчёт заключается в оценке расхода энергии, при котором может быть достигнуто допустимое содержание пыли в очищенном газе [3].

Зная допустимое содержание пыли на выходе из пылеуловителя, а также дисперсный состав пыли, можно предварительно рассчитать фракционную эффективность пылеулавливания по среднему диаметру капель распыливаемой жидкости и диаметру частиц i-й фракции. Для частиц диаметром > 0,1 мкм используют эмпирическое уравнение:

. (1.28)

. (1.28)

Исходные данные приведены в табл. 1.3.

Таблица 1.3

Исходные данные

| № п/п | Параметр | Обозначение | Единица измерения | Величина параметра |

| Плотность пыли | ρтв | кг/м3 | 1000-1500 | |

| Средний диаметр капель |

| мм | 0,2-0,6 | |

| Средний диаметр частиц i-й фракции |

| мкм | 1; 3; 5; 10 | |

| Динамический коэффициент вязкости газа | μ·106 | Па·с | 7-21 | |

| Скорость газа в горловине трубы Вентури | ωг | м/с | 30-140 | |

| Удельное орошение газа | m | л/м3 | 0,3-1,25 | |

| Гидравлическое сопротивление трубы Вентури | ΔрТ | кПа | 1,2-12 | |

| Гидравлическое сопротивление каплеуловителя (циклона) | ΔрК | Па | 17-170 | |

| Давление в линии нагнетания орошающей жидкости | Δрж | МПа | 0,15-0,6 | |

| Длина горловины | lг | м | 10dэ-0,15dэ | |

| Массовый расход жидкости | L | кг/с | 0,0003-0,011 | |

| Массовый расход газа | G | кг/с | 1,5-55 | |

| Температура ненасыщенного влагой газа на входе в трубу Вентури | tвх | ºС | 20-200 | |

| Давление газа на выходе из трубы Вентури | р | Па | 100-2000 | |

| Производительность пылеуловителя на выходе из диффузора | Vг.вых | м3/ч | 5000-150000 |

Таблица 1.4

Рассчитанные по этой формуле значения  в диапазоне изменения ωг от 30 до 140 м/с и m от 0,3 до 1,25 л/м3 для частиц четырёх фракций с

в диапазоне изменения ωг от 30 до 140 м/с и m от 0,3 до 1,25 л/м3 для частиц четырёх фракций с  = 1; 3; 5 и 10 мкм сведены в табл. 1.4.

= 1; 3; 5 и 10 мкм сведены в табл. 1.4.

Таблица позволяет найти кроме  (в %) и Δр (в Па) аппарата, работающего при заданных значениях ωг и m. Далее можно определить значение общей эффективности пылеулавливания η по формуле:

(в %) и Δр (в Па) аппарата, работающего при заданных значениях ωг и m. Далее можно определить значение общей эффективности пылеулавливания η по формуле:

, (1.29)

, (1.29)

где  – эффективность пылеулавливания для i-й фракции, рассчитанная по dср для данной фракции; Фi – массовая доля i-й фракции.

– эффективность пылеулавливания для i-й фракции, рассчитанная по dср для данной фракции; Фi – массовая доля i-й фракции.

Эффективность скруббера Вентури зависит от удельных затрат энергии следующим образом:

, (1.30)

, (1.30)

где А и В – опытные величины, зависящие от свойств пыли (см. табл. 1.5); КТ – энергетические затраты:

. (1.31)

. (1.31)

По формуле (1.29) можно определить энергетические затраты КТ (кДж/1000 м3 газа), задавшись или рассчитав η. Например, для сажи электрокрекинга метана (А=0,686, В=1,36) при η=0,95 КТ  2,8 кДж/1000 м3 газа, а при η=0,99 КТ

2,8 кДж/1000 м3 газа, а при η=0,99 КТ  3,9 кДж/1000 м3 газа.

3,9 кДж/1000 м3 газа.

Гидравлическое сопротивление скруббера Вентури является суммой гидравлических сопротивлений трубы Вентури и каплеуловителя, причём львиная доля потерь напора приходится на трубу Вентури [4].

Гидравлическое сопротивление трубы Вентури:

Δр = ΔрТ + Δрж, (1.32)

где ΔрТ – сопротивление “сухой” трубы; Δрж – сопротивление, обусловленное вводом орошающей жидкости.

Сопротивление “сухой” трубы:

, (1.33)

, (1.33)

где  – коэффициент гидравлического сопротивления “сухой” трубы Вентури; ωвых – скорость газа при условиях на выходе трубы Вентури, м/с; ρ – плотность газа при тех же условиях, кг/м3. Коэффициент

– коэффициент гидравлического сопротивления “сухой” трубы Вентури; ωвых – скорость газа при условиях на выходе трубы Вентури, м/с; ρ – плотность газа при тех же условиях, кг/м3. Коэффициент  можно определить по эмпирической формуле:

можно определить по эмпирической формуле:

Таблица 1.5

Значения коэффициентов А и В

| № | Происхождение пыли и тумана | А | В |

| Тальк Пыль производства каолина Зола из дымовых газов ТЭЦ Аэрозоль сульфата меди Сажа при электрокрекинге метана | 3,63 2,943 2,007 1,35 0,686 | 0,35 1,115 0,3 1,068 1,36 |

, (1.34)

, (1.34)

где  – число Маха; ωг = 100 м/с – для высоконапорных установок и 50 м/с – для низконапорных установок.

– число Маха; ωг = 100 м/с – для высоконапорных установок и 50 м/с – для низконапорных установок.

Гидравлическое сопротивление, обусловленное вводом орошающей жидкости:

, (1.35)

, (1.35)

где  – коэффициент гидравлического сопротивления, учитывающий ввод в трубу Вентури орошающей жидкости; m – удельный расход орошающей жидкости, л/м3 газа; ρж – плотность орошающей жидкости, кг/м3.

– коэффициент гидравлического сопротивления, учитывающий ввод в трубу Вентури орошающей жидкости; m – удельный расход орошающей жидкости, л/м3 газа; ρж – плотность орошающей жидкости, кг/м3.

Коэффициент  для труб Вентури круглого и прямоугольного сечения с lг = 0,15dэ определяют по соотношению:

для труб Вентури круглого и прямоугольного сечения с lг = 0,15dэ определяют по соотношению:

, (1.36)

, (1.36)

где  = m.

= m.

Далее проводят уточняющий расчёт в следующей последовательности:

1. Расчет скорости газа ωГ в горловине:

. (1.37)

. (1.37)

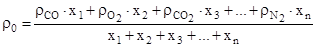

Плотность дымового газа можно рассчитать по формуле:

,

,

где x1,…, xn – содержание компонентов газовой смеси, % (масс); ρCO,…,  - плотности компонентов газа, кг/м3.

- плотности компонентов газа, кг/м3.

Плотность газа при температуре и давлении на выходе из трубы Вентури:

, (1.39)

, (1.39)

где T0=273ºС; p0=0,1 МПа; T=273+tвых, причем:

tвых=(0,133-0,041·m) ·tвх+35, (1.40)

где tвх – температура ненасыщенного влагой газа на входе в трубу Вентури; p – давление газа на выходе из трубы Вентури, Па.

2. Расчет геометрических параметров скруббера Вентури.

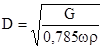

Диаметр горловины трубы Вентури рассчитывают по формуле:

. (1.41)

. (1.41)

Диаметр входного отверстия трубы Вентури:

. (1.42)

. (1.42)

Длину конфузора lК определяют по формуле:

, (1.43)

, (1.43)

где α1 – угол раскрытия конфузора, равный 25-30º.

Диаметр выходного отверстия диффузора определяют по формуле:

. (1.44)

. (1.44)

Длина диффузора lД определяется по зависимости:

, (1.45)

, (1.45)

где α2 – угол раскрытия диффузора (обычно α2=7º).

3. Расчёт каплеуловителя. В качестве каплеуловителей после труб Вентури используют самые различные аппараты: циклоны, разделительные ёмкости, угловые (коленные) сепараторы, центробежные ловушки и др.

Наиболее часто используют для этих целей циклоны, диаметр которых можно рассчитать по формуле:

, (1.46)

, (1.46)

где ωц – скорость газа во входном патрубке циклона (принимается равной ωвых); К – коэффициент, принимаемый равным 0,2.

Все остальные размеры циклона берутся из соответствующих нормалей в долях Dц (см. пример 1.1).

Расчёт адсорбционных аппаратов

Очистку вентиляционных выбросов промышленных предприятий осуществляют в адсорберах периодического действия с неподвижным слоем адсорбента и в адсорберах непрерывного действия со взвешенными слоями адсорбента.

Рассмотрим метод расчёта адсорбционных процессов в аппаратах со взвешенными слоями адсорбента.

Пример 2.1. Рассчитать основные характеристики многоступенчатого адсорбера, обеспечивающего расход по газовой фазе G, а по адсорбенту – L. Концентрация целевого компонента в газовой фазе на входе в аппарат – сн, на выходе из аппарата – ск, а степень отработки адсорбента на выходе из аппарата – ηк.

Исходные данные для расчёта приведены в табл. 2.1.

Таблица 2.1

Исходные данные

| № п/п | Параметр | Обозначение | Единицы измерения | Величина параметра |

| Расход по газовой фазе | G | м3/ч | 500-10000 | |

| Удельный расход адсорбента | L | кг/кг газа | 0,3-3,5 | |

| Концентрация целевого компонента в газовой фазе на входе в аппарат | сн | % об. | 0,02-0,5 | |

| Концентрация целевого компонента в газовой фазе на выходе из аппарата | ск | % об. | 0,002-0,004 | |

| Степень отработки адсорбента на выходе из аппарата | ηк | – | 0,3-0,9 | |

| Плотность газового потока | ρ | кг/м3 | 1-3,5 | |

| Диаметр зерна адсорбента | dз | мм | 0,1-7 |

Продолжение табл.2.1

| Плотность адсорбента | ρа | кг/м3 | 1100-1500 | |

| Динамический коэффициент вязкости газа | μ·106 | Па·с | 7-21 | |

| Кажущаяся плотность | δ | кг/м3 | 200-1000 | |

| Насыпная плотность | Δ | кг/м3 | 60-870 | |

| Коэффициент внутренней диффузии | Di | м2/с | 10-10-10-12 |

Определить диаметр адсорбера:

, (2.1)

, (2.1)

где ω – фиктивная рабочая скорость газа [7].

Высоту взвешенного слоя адсорбента на тарелке определить из соотношения:

, (2.2)

, (2.2)

где ε – порозность взвешенного слоя может быть определена по эмпирической зависимости:

, (2.3)

, (2.3)

где Re = ω·dз·ρ/μ – критерий Рейнольдса; Ar =  – критерий Архимеда.

– критерий Архимеда.

Распределение концентрации целевого компонента в газовой фазе по высоте каждого слоя описывается зависимостью:

. (2.4)

. (2.4)

Рассматривая процесс снизу вверх по аппарату, можно показать, что для любой ступени:

, (2.5)

, (2.5)

где А = 12Δ·hслDi/(δ  ω) – безразмерный комплекс.

ω) – безразмерный комплекс.

Число слоёв определяют, подсчитывая число ступеней изменения концентрации целевого компонента в газовой фазе.

Рассчитав число теоретических тарелок (слоёв) nт, определяют действительное число тарелок nД.

nД = Кn·nт (2.6)

Величина коэффициента продольного перемешивания Кn в первом приближении может быть найдена по выражению:

(2.7)

(2.7)

где ηк = ω(сн – ск)/(L·a0); L – удельный расход адсорбента; а0 – предельная величина адсорбции; ω – скорость газового потока.

|

|

|