|

Испытание металлов и сплавов на ударную вязкость

|

|

|

|

Задание:

1. Произвести испытание на ударную вязкость образцов из углеродистой стали.

2. Определить ударную вязкость.

3. Составить отчет о работе.

Цель работы:

Научиться производить испытание на ударную вязкость.

Изучить определение ударной вязкости, устройство копра, порядок подготовки образца, порядок подготовки копра и проведение испытания.

Приборы, материалы и инструмент

Для проведения работы необходимо иметь маятниковый копер, образцы для испытания на удар, штангенциркуль, шаблоны.

Определение ударной вязкости

Испытание на ударную вязкость производится изломом образца падающим с определенной высоты маятником. Работа удара

Испытание на ударную вязкость производится изломом образца падающим с определенной высоты маятником. Работа удара  ,

,  , где Р – вес маятника, Н – высота подъема центра тяжести маятника до удара, м; h – высота взлета маятника после удара, м; l - длина маятника, т.е. расстояние от его оси до центра тяжести, м; α и β – углы подъема маятника соответственно до и после излома образца в градусах.

, где Р – вес маятника, Н – высота подъема центра тяжести маятника до удара, м; h – высота взлета маятника после удара, м; l - длина маятника, т.е. расстояние от его оси до центра тяжести, м; α и β – углы подъема маятника соответственно до и после излома образца в градусах.

|

отнесенная к поперечному сечению образца в месте надреза, определяется по формуле

,

,

где: S – площадь поперечного сечения образца в месте надреза до испытания.

Рис. 2. Образец для испытания на удар

Для испытания применяют образец, показанный на рис. 2. Образец измеряют с точностью до 0,1мм. По данным измерения вычисляют площадь поперечного сечения образца и записывают в протокол испытаний.

Подготовка копра и проведение испытания

1. При помощи шаблона установить опоры симметрично относительно ножа маятника.

2. Подвести стрелку к нулю до упора в штифт.

3. Поместить образец на опоры копра надрезом в сторону противоположную удару ножа маятника. Установить образец симметрично относительно опор и ножа маятника.

|

|

|

4. Поднять маятник в верхнее положение и закрепить защелкой, при этом стрелка отклонится и будет указывать угол подъема маятника – α.

5. Подвести стрелку к нулю шкалы до упора в штифт.

6. Отпустить защелку и произвести удар по образцу.

7. Остановить качание маятника натяжением ременного тормоза.

8. Определить по шкале угол β взлета маятника после удара.

9. Найти работу К затраченную на разрушение образца (по формуле или по спец. таблице).

10. Определить ударную вязкость образца по формуле  .

.

11. Полностью заполнить протокол испытания.

Протокол испытания на ударную вязкость надрезанных образцов

| № п/п | Размеры поперечного сечения образца | Площадь поперечного сечения образца S | Угол начального подъема маятника, α | Угол взлета маятника после удара, β | Работа излома образца, К | Ударная вязкость, КС | Характеристика излома |

| 1. | |||||||

| 2. |

ЛАБОРАТОРНАЯ РАБОТА №5

ИСПЫТАНИЕ МЕТАЛЛОВ И СПЛАВОВ НА ТВЕРДОСТЬ

ПО РОКВЕЛЛУ И БРИНЕЛЛЮ

Задание:

1. Произвести испытание на твердость по Бринеллю и определить твердость.

2. Произвести испытание на твердость по Роквеллу и определить твердость.

3. Составить отчет о работе.

Цель работы:

Научиться производить испытание на твердость.

Изучить устройство приборов типа Бринелль и Роквелл; выбор диаметра шарика и нагрузки (для Бринелля) и выбор нагрузки и наконечника (для Роквелла); порядок подготовки образца; порядок проведения испытания.

Приборы, материалы и инструмент

Для проведения испытания необходимо иметь автоматический рычажный пресс(Бринелль), прибор типа Роквелл, образцы стали в отожженном и закаленном состояниях, лупу для определения диаметра отпечатка, наждачное точило, напильник.

|

|

|

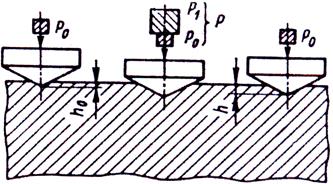

Схема испытания на твердость по Бринеллю:

Испытание на твердость по Бринеллю производится вдавливанием в испытываемый образец стального шарика определенного диаметра под действием заданной нагрузки в течение определенного времени. В результате вдавливания шарика на поверхности образца получается отпечаток (лунка). Отношение давления Р к поверхности полученного отпечатка (шарового сегмента) S дает число твердости, обозначаемое НВ: НВ=Р/S.

Рис. 1

Если площадь поверхности отпечатка S выразить через диаметр шарика D и диаметр отпечатка d, то число твердости по Бринеллю будет характеризоваться формулой:

.

.

Рис. 2. Прибор для испытания на твердость по Бринеллю

Схема автоматического рычажного пресса (Бринелля) показана на рис.2. В верхней части станины 1 имеется шпиндель 2, в который вставляется наконечник с шариком 3, диаметром 10; 5 и 2,5мм. Столик 4 служит для установки на нем испытываемого образца 5. Вращением по часовой стрелке рукоятки 6 приводят в движение винт 7, который, перемещаясь вверх, поднимает столик 4, и образец 5 прижимается к шарику 3 до упора.

Электродвигатель 10, который включают нажатием кнопки, расположенной сбоку пресса, приводит во вращение эксцентрик 11. При вращении эксцентрика шатун 12, перемещаясь вниз, опускает рычаг 13 и соединенную с ним подвеску 14 с грузами 15, создавая этим нагрузку на шарик, который вдавливается в образец. При дальнейшем вращении эксцентрика шатун, шатун, перемещаясь вверх, перемещает рычаг и подвеску с грузами, снимая этим нагрузку с шарика. Когда рычаг и подвеска с грузами достигнут исходного положения, автоматически выключается электродвигатель.

Выбор диаметра шарика и нагрузки

Шарики различного диаметра (D =10; 5 и 2,5мм) применяют в зависимости от толщины испытываемого материала.

Нагрузку Р выбирают в зависимости от качества испытываемого материала по формуле Р=КD², где К – постоянная для данного материала величина, равная 30; 10 или 2,5. Для твердых металлов(140-450НВ) Р=30D², для менее твердых (<140НВ)-Р=10D² и очень мягких (8-35НВ)-Р=D². (ГОСТ 9012-59).

При испытании стали и чугуна обычно принимают D =10мм и Р =3000кгс, при испытании алюминия, меди, никеля и их сплавов D =10мм и Р =1000кгс, а при испытании мягких металлов (Рb, Sn и их сплавов) D =10мм и Р =250кгс.

|

|

|

Твердость по Бринеллю обозначается цифрами, характеризующими величину твердости и буквами НВ, например 189НВ (при D =10мм и Р =3000кгс). Твердость определяют или по приведенной формуле, или по специальным таблицам, исходя из диаметра отпечатка d. Чем меньше диаметр отпечатка, тем меньше твердость.

Подготовка образца для испытания

Перед испытанием поверхность образца, в которую будет вдавливаться шарик, обрабатывают наждачным камнем или напильником, чтобы она была ровной, гладкой и не было окалины или других дефектов.

Порядок проведения испытания:

1. Установить на подвеску грузы, соответствующие выбранной для испытания нагрузке.

2. Наконечник с шариком вставить в шпиндель и укрепить.

3. На столик поместить испытываемый образец. Центр отпечатка должен находиться от края на расстоянии не менее диаметра шарика.

4. Вращением рукоятки поднять столик и прижать образец к шарику до упора.

5. Нажатием кнопки включить электродвигатель.

6. После отключения электродвигателя опустить столик и снять с него образец с полученным отпечатком.

7. Измерить полученный отпечаток специальной лупой со шкалой, цена деления которой равна 0,1мм в двух взаимно перпендикулярных направлениях. Диаметр отпечатка определяется как среднее арифметическое из двух измерений.

8. Определить твердость.

Протокол испытания на твердость по Бринеллю

Толщина и материал образцов…

| № п/п | Условия испытания (диаметр шарика и нагрузка) | Диаметр отпечатка в мм | Твердость НВ | |||

| отпечаток | отпечаток | среднее | ||||

| 1-й | 2-й | 1-й | 2-й | |||

| 1. |

Схема испытания и величина твердости по Роквеллу:

Испытание на твердость по Роквеллу производят вдавливанием в испытываемый образец алмазного конуса с углом 120º или стального закаленного шарика диаметром 1,588мм. Шарик и конус вдавливают в испытываемый образец под действием двух последовательно прилагаемых нагрузок – предварительной Ро и основной Р1. Общая нагрузка Р будет равна сумме предварительной Ро и основной Р1 нагрузок: Р=Ро+Р1. Предварительная нагрузка Ро во всех случаях равна 10кг, а основная и общая нагрузки составляют при вдавливании стального шарика (шкала В): Р1 =90кг; Р =10кг+90кг=100кг; при вдавливании алмазного конуса (шкала С) Р1 =140кг; Р =10кг+140кг=150кг; при вдавливании алмазного конуса (шкала А) Р1 =50кг; Р =10кг+50кг=60кг.

|

|

|

Число твердости по Роквеллу – число отвлеченное и выражается в условных единицах. В зависимости от того, по какой шкале проводят испытание, число твердости обозначают НRВ, НRС, НRА.

Рис.3. Схема испытания твердости на приборе Роквелла

Выбор нагрузки и наконечника:

Нагрузку и наконечник выбирают в зависимости от твердости испытываемого металла. По шкале С определяют твердость материалов с высокой твердостью (>450НВ). Шкала А используется для определения твердости тонких (0,5–1,0мм) поверхностных слоев и очень твердых материалов. По шкале В определяют твердость сравнительно мягких материалов (<400НВ).

Подготовка прибора и проведение испытания

1. В зависимости от твердости образца выбрать наконечник и нагрузку.

2. Установить образец на стол прибора.

3. Вращением маховика по часовой стрелке стол поднимать до тех пор, пока малая стрелка индикатора не станет против красной точки, а большая, с погрешностью ±5 делений, на нуль шкалы индикатора.

4. Вращением барабана установить нуль шкалы С (черного цвета) против конца большой стрелки индикатора.

5. Клавишей или рычагом включить в работу привод механизма нагружения.

6. После окончания цикла нагружения произвести отсчет по шкале индикатора.

7. Вращением маховика против часовой стрелки опустить стол и повторить испытание в другом месте образца. На каждом образце должно быть проведено не менее трех испытаний. Расстояние от центра отпечатка до края образца или до другого отпечатка должно быть не менее 3мм.

8. Записать результаты испытаний в протокол.

Протокол испытания на твердость по Роквеллу

Форма и материал образцов….

| № п/п | Шкала | Твердость НR | |||||

| Среднее | |||||||

| 1. | |||||||

| 2. |

ЛАБОРАТОРНАЯ РАБОТА № 6

СТРУКТУРЫ СТАЛИ И ЧУГУНА

|

|

|