|

Цветной метод капиллярного контроля

|

|

|

|

КАПИЛЛЯРНАЯ ДЕФЕКТОСКОПИЯ

Капиллярная дефектоскопия - это один из способов дефектоскопии, который основан на проникновении специальных жидких веществ в поверхностные дефекты деталей, на которые влияет действие капиллярного давления, и по этому повышается световая и цветовая контрастность участка на котором обнаружен дефект относительно неповрежденного.

Капиллярная дефектоскопия используется для обнаружения невидимых, плохо видимых без какого-либо подготовленного оборудования поверхностных и сквозных дефектов, изъянов в объектах которые мы контролируем, для того чтобы выявить их расположение, также протяженности и ориентации по поверхности.

Различаются два способа капиллярной дефектоскопии:

1. Люминесцентный способ

2. Цветной способ

По техническим требованиям обязательно нужно выявлять достаточно маленькие дефекты, которые заметить при визуальном контроле без оборудования, т.е. не вооруженным глазом, не получится. И если даже мы будем применять какие-либо оптические приборы, то все равно не сможем выявить поверхностные дефекты. Тогда мы применяем способы капиллярного контроля.

Принцип капиллярного контроля

После предварительной очистки поверхность детали покрывают пенетрантом. Пенетрант под действием капиллярных сил проникает в открытые трещины. В ходе промежуточной промывки весь пенетрант, за исключением проникшего в трещины, вымывается. После нанесения проявителя пенетрант извлекается из трещины. Белый проявитель контрастирует с окрашенным пенетрантом, поэтому трещина становится отчётливо видной невооружённым взглядом.

Расходные материалы для капиллярной дефектоскопии очиститель, проявитель, пенетрант

|

|

|

Когда мы выполняем капиллярный контроль, то жидкости проникают в полости поверхностных и сквозных несплошностей материала какого-либо объектов контроля, и образующиеся индикаторные следы регистрируются визуальным способом или с помощью преобразователя.

Данный способ контроля можно применять для контроля деталей разных размеров и форм, которые произведены из черных и цветных металлов, легированных сталей, чугуна, металлических покрытий, пластмасс, стекла и керамики в энергетике, авиации, ракетной технике, судостроении, химической промышленности, в отрасли металлургии и машиностроении, при строительстве ядерных реакторов, электротехники, приборостроении, медицине и многих других отраслях где потребуется капиллярный способ дефектоскопии. Бывают такие случаи, что данный способ дефектоскопии может быть единственным, чтобы определить, пригодны ли детали к использованию. Также применяют для неразрушающего контроля деталей, которые производятся из ферромагнитных материалов

Лабораторная работа2

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС КАПИЛЛЯРНОГО КОНТРОЛЯ. ЦВЕТНОЙ МЕТОД

Цель работы – приобретение практических навыков при реализации технологического процесса цветного метода капиллярной дефектоскопии; обнаружении дефектов и расшифровке полученных результатов;

Применяемое оборудование и приборы:

- набор дефектоскопических материалов для цветного метода капиллярного

контроля (рис. 2.1);

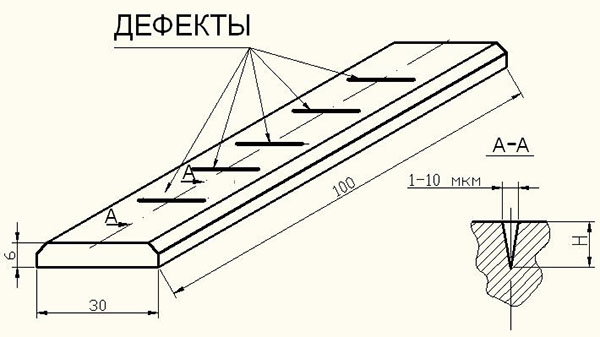

- контрольный образец (рис. 2.2);

- линейка;

- лупа общего осмотра 2х;

- лупа измерительная 10х;

- измеритель шероховатости TR200 или другой (рис. 2.3);

- люксметр типа ТКА/ПКМ (рис. 2.4).

Цветной метод капиллярного контроля

Схема технологического процесса цветного метода капиллярной дефектоскопии предусматривает выполнение следующих 3 блоков операций:

|

|

|

1) предварительная подготовка;

2) контрольные операции;

3) заключительные операции.

Капиллярный контроль проводится по технологическим картам контроля, в которых указываются следующие сведения: нормативный документ, по которому проводится контроль; наименование изделия; обозначение типов изделий; объем и места контроля; зоны контроля (эскиз); требуемый класс чувствительности контроля; требования к подготовке поверхности; вид и способ контроля; тип и номер набора дефектоскопического комплекта; индикатор несплошностей и методика поверки порошка или суспензии; освещенность.

Перед проведением контроля качество дефектоскопических материалов проверяется на контрольных образцах.

1. Предварительная подготовка

Предварительная подготовка заключается в следующем:

· подготовка дефектоскопических материалов и оборудования (комплект аэрозольных баллончиков, лупа, линейка и т. д.);

· подготовка источников света;

· подготовка салфеток;

· подготовка защитных перчаток;

· подготовка контрольных образцов;

· подготовка контролируемого изделия.

Перед использованием дефектоскопических материалов из аэрозольных баллонов следует энергично взболтать содержимое баллонов.

Требования к поверхности контролируемых изделий

Перед проведением контроля поверхность объекта контроля должна быть очищена от всевозможных загрязнений, лакокрасочных покрытий, моющих составов и дефектоскопических материалов, оставшихся от предыдущего контроля.

Очистка контролируемой поверхности объекта контроля производится в соответствии с ГОСТ 18442-80, требованиями нормативно технической документации и с учетом конкретных условий производства.

Независимо от выбранного способа очистки поверхность объекта контроля должна быть обезжирена бензином, ацетоном, водным очистителем или очистителем, входящим в комплект набора дефектоскопических материалов. Качество очистки считается удовлетворительным, если после протирки поверхности объекта контроля бязью, марлей, смоченными в спирте, на них не остается следов загрязнений.

Шероховатость поверхности объекта контроля при проведении капиллярного контроля должна быть для I–III класса чувствительности не более Rz = 20 мкм и для IV класса чувствительности не более Rz = 80 мкм по ГОСТ 2789-73.

|

|

|

Поверхность объекта контроля после очистки должна быть осушена.

Сушку осуществляют следующими методами:

· выдержкой изделий на воздухе 20–30 мин;

· обдуванием струей сжатого воздуха, подогретого до 40–50 °С;

· нагревом в сушильном шкафу до температуры 70–80 С;

· вытиранием неволокнистым впитывающим материалом.

2. Контрольные операции

Основные операции контроля:

· заполнение полостей дефектов индикаторным пенетрантом;

· удаление избытка индикаторного пенетранта;

· нанесение проявителя;

· проявление дефектов.

2

2

4

4

5

5

Рис. 2. Основные операции капиллярного контроля:

1 Предварительнаяочистка

2– проникающая жидкость заполнила полость дефекта;

3 – проникающая жидкость удалена с поверхности детали 1, но осталась в полости дефекта;

4 – на деталь нанесен проявитель 4,над дефектом образован индикаторный рисунок

5 – анализ дефектов

При проведении контроля на дефектоскопические материалы в большинстве случаев наносятся следующими способами:

а) кистевым; Кистевое нанесение дефектоскопических материалов производится на участке протяженностью не более 1000 мм. Площадь контролируемого участка не должна превышать 0,8 м2.

б) аэрозольным. Аэрозольное нанесение дефектоскопических материалов проводится на участке протяженностью не более 2000 мм, или площади 2 м2.

Кистевое нанесение дефектоскопических материалов производится следующим способом:

1 на предварительно подготовленную контролируемую поверхность нанести кистью индикаторный пенетрант и выдержать его 10–15 минут. В течение указанного времени индикаторный пенетрант следует наносить 4–6 раз. При этом высыхание предыдущего слоя не допускается;

2) удалить избыток индикаторного пенетранта сначала сухой х/б салфеткой, а затем слегка смоченной очистителем. При контроле в условиях низких температур от –40 до +8 С удаление индикаторной жидкости с контролируемой поверхности производится сухой х/б салфеткой с последующей протиркой чистой салфеткой, смоченной в этиловом спирте;

|

|

|

3) осушить контролируемую поверхность, протерев ее насухо х/б салфеткой. Качество поверхности после этого контролируется протиркой чистой салфеткой. Салфетка при этом не должна окрашиваться;

4) не более чем через 1 мин после удаления пенетранта нанести проявитель на контролируемую поверхность тонким ровным слоем мягкой кистью. Для ускорения высыхания проявляющей жидкости допускается применение слабой струи теплого воздуха температурой 70–80 С.

Проявление дефектов

Проявление заключается в выдержке объекта контроля после обработки его поверхности дефектоскопическими материалами до момента полного и четкого появления индикаторных следов дефектов.

Заключительные операции

Осмотр и анализ индикаторных рисунков

Осмотр и анализ индикаторных рисунков представляет собой сочетание или отдельное использование способов наблюдения и регистрации индикаторного следа путем обнаружения дефекта по цветному индикаторному следу в видимом излучении.

Обнаружение дефектов следует производить осмотром поверхности объекта контроля дважды через 3–5 минут для выявления крупных дефектов, через 15–20 минут для выявления мелких дефектов и по 1 классу чувствительности через 40–60 минут.

При цветном методе капиллярной дефектоскопии с визуальным способом выявления дефектов следует применять комбинированное освещение (к общему освещению добавляют местное). Применять одно общее освещение допускается в случаях, когда по условиям технологии использовать местное освещение невозможно. На стационарных рабочих местах применять только местное освещение не допускается.

Оформление результатов контроля

Обнаруженные в результате капиллярных методов контроля недопустимые дефекты необходимо замаркировать и отметить на эскизе объекта контроля в технологической карте. Результаты проведения контроля заносятся в бланки заключений.

анализ дефектов выполняют с использованием дополнительных признаков:

· место расположения рисунка;

· направление линий рисунков относительно оси симметрии изделия и действующих нагрузок;

· цвет, яркость и насыщенность цвета рисунка;

· скорость образования рисунка и характер его изменения с течением времени;

· конфигурация рисунка, наличие изломов и разветвлений;

· четкость и степень подобия контуров линий рисунка;

· микрорельеф проявителя в зоне рисунка;

· наличие подобного рисунка в соседних зонах изделия.

7 Осмотреть поверхность объекта контроля при освещенности более 500 лк:

|

|

|

· через 3–5 мин – на наличие крупных дефектов;

· через 15–20 мин – на наличие дефектов по II или III классам чувствительности;

· через 60 мин – на наличие дефектов по I классу чувствительности.

Чувствительность зрения по отношению к излучению различных длин волн λ неодинакова и при нормальном освещении достигает наибольшей величины при λ = 554 нм, что соответствует желто-зеленому цвету. Таким образом, при интенсивностях свечения индикаторных рисунков выше цветового порога наиболее рациональным является желто-зеленый цвет.

8 Проанализировать выявленные индикации:

– замаркировать;

– измерить размеры;

– оценить их характер.

9. Провести оценку выявленных индикаторных следов.

10. Оформить результаты контроля: заполнить технологическую

карту и заключение.

|

|

|