|

Распределение по видам работ

|

|

|

|

Таблица 2.1

Распределение по пробегам.

| Марка, модель | Пробег с начала эксплуатации | ||||

| 50000 | 75000 | 125000 | 170000 | 250000 | |

| Москвич ИЖ-27151 ГАЗ-2401 | 15 12 9 | 10 9 7 | 8 6 5 | 4 5 2 | 2 3 2 |

| 36 | 26 | 19 | 11 | 7 |

Для Москвич-2138

А  =

=

Для Газ -2401

А  =

=

2.1.5 Выбор и корректировка нормативов.

ИЖ – 27151

|

[12, табл 2,1]

[12, табл 2,1]

[12, табл 2,8-2,10]

[12, табл 2,8-2,10]

2.1.6 Определение трудоёмкости ЕО.

(2.5), [18]

(2.5), [18]

2.1.7 Определение трудоемкости ТО.

(2.6), [18]

(2.6), [18]

где,

нормативная трудоемкость единицы ТО данного вида [12, табл. 2.2],

нормативная трудоемкость единицы ТО данного вида [12, табл. 2.2],

исходные коэффициенты корректирования [12, табл. 2.9; 2.12]

исходные коэффициенты корректирования [12, табл. 2.9; 2.12]

2.1.8 Определение трудоемкости ТР.

(2.7), [18]

(2.7), [18]

2.1.9 Корректировка пробега с учетом кратности.

Таблица 2.2

Корректировка пробегов.

| Вид пробега | Обозна- чение | Пробег, в км. | |||

| Норматив-ный | Откорректи- рованный | С учетом кратности | Принятый к расчету | ||

| Средне суточный До ТО 1 До ТО 2 До Кр |

| 340 3000 12000 100000 | 340 2160 8640 66618 | 340 340Х6 2000Х4 8000Х8 | 340 2000 8000 64000 |

(2.8), [18]

(2.8), [18]

где,

нормативная периодичность данного вида ТО, км [12, табл.2.1],

нормативная периодичность данного вида ТО, км [12, табл.2.1],

коэффициент, учитывающий влияние категорий условий эксплуатации на пробег между ТО [12, табл.2.8],

коэффициент, учитывающий влияние категорий условий эксплуатации на пробег между ТО [12, табл.2.8],

коэффициент, учитывающий природно-климатические условия [12, табл. 2.10]

коэффициент, учитывающий природно-климатические условия [12, табл. 2.10]

(2.9), [18]

(2.9), [18]

где,

нормативный пробег базовой модели автомобиля, км [12, табл. 2.3],

нормативный пробег базовой модели автомобиля, км [12, табл. 2.3],

значения этих коэффициентов принимать из [12, табл. 2.8-2.10]

значения этих коэффициентов принимать из [12, табл. 2.8-2.10]

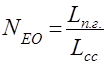

(2.10), [18]

(2.10), [18]

где,

принятая к расчету периодичность ТО-1 в целом по парку или для греп-пы автомобилей, км, стр

принятая к расчету периодичность ТО-1 в целом по парку или для греп-пы автомобилей, км, стр

среднесуточный пробег автомобиля, км, стр

среднесуточный пробег автомобиля, км, стр

(2.11), [18]

(2.11), [18]

где,

принятая к расчету периодичность ТО-1 в целом по парку или для греп-пы автомобилей, км, стр

принятая к расчету периодичность ТО-1 в целом по парку или для греп-пы автомобилей, км, стр

|

|

|

принятая к расчету периодичность ТО-2 в целом по парку или для груп-пы автомобилей, км, стр

принятая к расчету периодичность ТО-2 в целом по парку или для груп-пы автомобилей, км, стр

(2.12), [18]

(2.12), [18]

где,

результирующий коэффициент корректирования пробега до первого КР.,км,

результирующий коэффициент корректирования пробега до первого КР.,км,

принятая к расчету периодичность ТО-2 в целом по парку или для груп-пы автомобилей, км, стр

принятая к расчету периодичность ТО-2 в целом по парку или для груп-пы автомобилей, км, стр

2.2 Расчет годовой производственной программы.

2.2.1 Определение коэффициента технической готовности.

Характеризует количество технически исправных а/м на АТП, стремится к единице.

(2.13), [18]

(2.13), [18]

где,

дни простоя в ТО и текущем ремонте, дней

дни простоя в ТО и текущем ремонте, дней

0,40 дня [12,табл 2.6]

0,40 дня [12,табл 2.6]

дни простоя в капитальном ремонте на авто ремонтном заводе дней,

дни простоя в капитальном ремонте на авто ремонтном заводе дней,  15 дней [12,табл 2.6]

15 дней [12,табл 2.6]

коэффициент корректирования в зависимости от пробега и начала эксплуатации (безразмерная величина),

коэффициент корректирования в зависимости от пробега и начала эксплуатации (безразмерная величина),

средне – взвешенный пробег до кап. Ремонта, км, стр

средне – взвешенный пробег до кап. Ремонта, км, стр

среднесуточный пробег автомобиля, км, стр

среднесуточный пробег автомобиля, км, стр

2.2.2 Определение использования подвижного состава.

Характеризует количество используемых на АТП а/м, стремится к единице и всегда меньше коэффициента технической готовности, т.к зависит от вида а/м, выполняемой работы и количества водителей.

(2.14), [18]

(2.14), [18]

где,

дни работы в году (согласно Суханова 357 дней в году)

дни работы в году (согласно Суханова 357 дней в году)

дни календарные в году (365 в днях),

дни календарные в году (365 в днях),

коэффициент учитывающий количество недоиспользованного подвижного состава по эксплуатационным причинам согласно Суханова (норматив 0,85),

коэффициент учитывающий количество недоиспользованного подвижного состава по эксплуатационным причинам согласно Суханова (норматив 0,85),

расчетный коэффициент технической готовности автомобиля. стр

расчетный коэффициент технической готовности автомобиля. стр

2.2.3 Определение годового пробега парка.

(2.15), [18]

(2.15), [18]

где,

количество приведенных машин, шт, стр

количество приведенных машин, шт, стр

коэффициент использованных машин, шт,

коэффициент использованных машин, шт,

среднесуточный пробег автомобиля, км, стр

среднесуточный пробег автомобиля, км, стр

дни календарные в году (365 в днях)

дни календарные в году (365 в днях)

2.2.4 Определение числа обслуживаний в год.

(2.16), [18]

(2.16), [18]

где,

принятая к расчету периодичность ТО-2 в целом по парку или для груп-пы автомобилей, км, стр

принятая к расчету периодичность ТО-2 в целом по парку или для груп-пы автомобилей, км, стр

годовой пробег парка, км, стр

годовой пробег парка, км, стр

обсл.

обсл.

Определение количества ТО – 1 в год.

|

|

|

(2.17), [18]

(2.17), [18]

где,

годовой пробег парка, км, стр

годовой пробег парка, км, стр

принятая к расчету периодичность ТО-1 в целом по парку или для греп-пы автомобилей, км, стр

принятая к расчету периодичность ТО-1 в целом по парку или для греп-пы автомобилей, км, стр

обсл.

обсл.

Определение количества ЕО в год.

(2.18), [18]

(2.18), [18]

где,

годовой пробег парка, км, стр

годовой пробег парка, км, стр

среднесуточный пробег автомобиля, км, стр

среднесуточный пробег автомобиля, км, стр

Определение количества СО в год.

(2.19), [18]

(2.19), [18]

где,

количество приведенных машин, шт, стр

количество приведенных машин, шт, стр

шт.

шт.

Определение количества Д – 1 в год.

(2.20), [18]

(2.20), [18]

где,

число ТО-1 в год. стр

число ТО-1 в год. стр

число ТО-2 в год. стр

число ТО-2 в год. стр

обсл.

обсл.

Определение количества Д – 2 в год.

2.2.5 Определение годовой трудоёмкости работ.

Годовая трудоёмкость по ТО – 1.

(2.22), [18]

(2.22), [18]

где,

- трудоемкость единицы подвижного состава,

- трудоемкость единицы подвижного состава,  стр

стр

число ТО-1 в год. стр

число ТО-1 в год. стр

Годовая трудоёмкость по ТО – 2.

(2.23), [18]

(2.23), [18]

где,

количество ТО-2 в год, стр

количество ТО-2 в год, стр

коэффициент трудоемкости ТО, стр

коэффициент трудоемкости ТО, стр

Годовая трудоёмкость по Д – 1.

(2.24), [18]

(2.24), [18]

где,

количество Д-1 в год

количество Д-1 в год

(2.25), [18]

(2.25), [18]

где,

коэффициент трудоемкости ТО., стр

коэффициент трудоемкости ТО., стр

процент выпадающий на долю диагностических работ из общего объема работ по данному виду ТО [18, стр.31 табл.4]

процент выпадающий на долю диагностических работ из общего объема работ по данному виду ТО [18, стр.31 табл.4]

Годовая трудоёмкость Д – 2.

(2.26), [18]

(2.26), [18]

(2.27), [18]

(2.27), [18]

где,

коэффициент трудоемкости ТО., стр

коэффициент трудоемкости ТО., стр

2.3 Расчет годового объема работ.

2.3.1 Годовой объем работы по Тр.

(2.28), [18]

(2.28), [18]

годовая трудоемкость,

годовая трудоемкость,  , стр

, стр

годовой пробег парка, км, стр

годовой пробег парка, км, стр

(2.29), [18]

(2.29), [18]

(2.30), [18]

(2.30), [18]

где,

годовая трудоемкость по ТО-1,2 стр 21

годовая трудоемкость по ТО-1,2 стр 21

(2.31), [18]

(2.31), [18]

2.3.2 Определение постовых работ по Тр.

Данные работы производятся в зоне Тр, к ним относятся в основном разборо-сборочные работы и регулировочные.

(2.32), [18]

(2.32), [18]

где,

70]

70]

2.3.3 Определение участковых работ Тр.

(2.33), [18]

(2.33), [18]

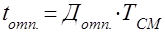

2.3.4 Определение суточной программы.

(2.34), [18]

(2.34), [18]

где,

- годовая программа по ТО,

- годовая программа по ТО,

- дни работы зоны [18]

- дни работы зоны [18]

2.3.5 Определение сменной программы по ТО.

Сменная программа является показателем для определения метода обслуживания

(2.35), [18]

(2.35), [18]

2.4 Расчет численности производственных рабочих.

2.4.1 Определяем технологическое число рабочих (действительное или явочное).

(2.36), [18]

(2.36), [18]

где,

Т – годовая трудоёмкость работ,  ,

,

- Годовой фонд рабочего места, час

- Годовой фонд рабочего места, час

(2.37), [18]

(2.37), [18]

где,

- продолжительность смены, [18, табл.2],

- продолжительность смены, [18, табл.2],  =8

=8

- дни календарные в году (365),

- дни календарные в году (365),

дни выходные в году,

дни выходные в году,

- дни праздничные (9 дней),

- дни праздничные (9 дней),

|

|

|

дни предпраздничные (6 дней),

дни предпраздничные (6 дней),

2.4.2 Определение штатного числа рабочих.

(2.38), [18]

(2.38), [18]

где,

фонд производственного рабочего в год, час,

фонд производственного рабочего в год, час,

Т – годовая трудоёмкость работ,

(2.39), [18]

(2.39), [18]

где,

время отпуска, час,

время отпуска, час,

потеря времени по уважительным причинам, час

потеря времени по уважительным причинам, час

(2.40), [18]

(2.40), [18]

где,

потеря времени по уважительным причинам, час

потеря времени по уважительным причинам, час

время отпуска в часах, час

время отпуска в часах, час

(2.41), [18]

(2.41), [18]

где,

дни основного отпуска [18, 18 дней],

дни основного отпуска [18, 18 дней],

продолжительность смены, час [18],

продолжительность смены, час [18],

Распределение по видам работ

Таблица 2.3

| Виды работ | С% | Тв | Рт; расчет. | Рт; принятое |

| Жестянские | 0,9 | 424 | 0,2 |

1

1 |

| Сварочные | 3,8 | 1786 | 0,07 | |

| å | 4,7 | 2210 | 0,9 | 1 |

где,

C-процент данного вида работ

- трудоемкость участкового объекта

- трудоемкость участкового объекта

где,

- трудоемкость трудовая данного вида работ

- трудоемкость трудовая данного вида работ

- годовой производительный фонд времени рабочего места при односменной работе, ч

- годовой производительный фонд времени рабочего места при односменной работе, ч

2.4.3 Подбор технологического оборудования.

Таблица 2.5

| Оборудование, приборы, прис-пособления, специальный инструмент. | Модель (тип) | Принятое количество | Габаритные размеры в плане, мм | Общая зани-маемая площадь, м

| Потребляе-мая мощно-сть, кВт |

| Стол для электросварочных работ | 1 | 1200X600 | 0,72 | - | |

| Трансформатор сварочный | 2 | 600X450 | 0,54 | ||

| Стелаж для деталей | 3 | 1500X300 | 1,35 | ||

| Экран метал-лический | 1 | 3000X300 | 0,9 | ||

| Зановес обрезе-нтовый | |||||

| Зиг-машина | 1 | 2000X900 | 1,8 | ||

| Электромехонический подъем-ник опрокидователь | Проектный | 1 | - | ||

| Места под машины | Проектный | 2 | 5100X2100 | 21,42 | - |

| Ножницы ручные рычажные | Проектный | 1 | 600X300 | 0,81 | |

| Станок настольный сверлильный | Проектный | 1 | - | ||

| Пресс реечный ручной | Проектный | 1 | - | ||

| Подставка под оборудование | 2 | 1200X600 | 1,44 | ||

| Станок точильный шлифовальныйна 2-ва круга | 1 | 900X900 | 0,81 | ||

| Ящик с песком | Проектный | 1 | 600X600 | 0,36 | - |

2.4.5 Расчет производственных площадей

(2.44), [18]

(2.44), [18]

где,

-коэффициент плотности расстановки оборудования, [, табл. 2.5]

-коэффициент плотности расстановки оборудования, [, табл. 2.5]

|

|

|

-суммарная площадь оборудования в плане,

-суммарная площадь оборудования в плане,

F=

Принимаю площадь уч-ка 9 X 18 =

2.4.6 Технологическая карта.

ТР автомобиля ИЖ-27151

Содержание работ: снятие крыла.

Трудоемкость работ________________ чел * мин.___________

Исполнители 1 чел.

Специальность и разряд рабочего авто слесарь 4-раззряда.

Таблица 2.5

| № п/п | Наименование операций, переходов и приемов | Место выпол-нение опе-раций | Число мест или точек обслуживания | Оборудование и инстру-мент | Тр, чел*м. | Технические условия и указания |

| 1 | Снять колесо | 1 | Ключ,,на 19”, подъемник | 6 | Работу выполнять на подъем-нике. Отвернуть четыре болта крепления переднего колеса под крылом требующим ремонта. | |

| 2 | Снять щиток крыла | 1 | Отвертка, ключ,,на 10” | 10 | Отвернуть 3-ри винта крепления щитка, а также 3-ри гайки. | |

| 3 | Отвернуть винт | 1 | Ключ,,на 10” | Нижнего крепления крыла. | ||

| 4 | Снять брызго-вик кузова | 1 | Отвертка | Два винта. | ||

| 5 | Отвернуть болт крепления бам-пера к кузову | 1 | Ключ,,на 8” | С соответствующей стороны. | ||

| 6 | Отвернуть винт переднего креп-ления крыла | 1 | Ключ,,на 10” | Немного сдвинуть бампер. |

Продолжение таблицы 2,5

| № п/п | Наименование операций, переходов и приемов | Место выполнение операций | Число мест или точек обслуживания | Оборудование и инструмент | Тр, чел*м. | Технические условия и указания |

| 7 | Вынуть указатель поворота | Нащупать фиксатор указа-теля поворота, нажать на него пальцами, и отсоеди-нить провода. | ||||

| 8 | Снять крыло | Начинать с задней части. |

Организационная часть.

3.1 Схема технологического процесса

Зона ТР Зона ТР

|

| Поступление на участок |

| Разборка |

Дефектовка Дефектовка

|

Годные Годные

|

| Требующие ремонта | ||||||

Утиль Утиль

| ||||||

Сборка и испытание Сборка и испытание

| ||||||

| Ремонт | ||||||

| Основной склад | ||

Промежуточный склад Промежуточный склад

| ||

|

Деталь поступает на участок, ее разбирают, при необходимости моют, затем отправляют на дефектовку. После этого детали сортируют, негодные отправляют в утиль, детали требующие ремонта ремонтируют, годные детали отремонтированные, а также новые или изготовленные самостоятельно, поступают на сборку и испытание.

3.2. Выбор и обоснование режима труда и отдыха.

Производительность труда на АТП находится в прямой зависимости от технического состояния автомобилей. Состояние автомобилей в свою очередь зависит от организации, технологии и качества выполнения работы.

|

|

|

Однако на ряде предприятий планово предупредительная система ТО и ТР, закрепленная положением [20], подменяется системой по потребности. Работы тех.обслуживания подменяются (ТР), на выполнение которого отвлекается до 90% всех ремонтных рабочих и материальных средств.

Основной причиной увеличения объема работ ТР, общих затрат и простоев автомобилей является недооценка роли организации производства. Самая прогрессивная техника не может прогрессивно использоваться при низком уровне организации производства и труда ремонтных рабочих. Чтобы получить высокие результаты нужно перестроить работу применительно к новой системе организации труда.

Работа производственных подразделений, занятых в АТП, ТО, ТР, должна быть согласована с режимом работы автомобилей на линии.

Выход автомобилей на линию: с 7.00 до 9.00 часов утра.

Возращение автомобилей с линии: с 17.00 до 21.00 часов вечера.

Обеденный перерыв: с 12.00 до 13.00

Работа участка: с 8.00 до 17.00

График меж сменного времени работы автомобилей на линии совмещенный

с графиком работы кузовного участка.

|

Аи

|

Тмс Трл Трл Тмс

| |||||||

|

| 0 2 4 6 8 10 12 14 16 18 20 22 24 | ||||||

Часы суток

Рабочии смены

III смена I смена II смена

Работа на линии

Работа участка

), (2, рис 2) и нажимной винт (3, рис 2). Соскаль-зование захватов с коромысла предотвращает ограничитель (4, рис 2), закрепленный винтами (5, рис 2).

), (2, рис 2) и нажимной винт (3, рис 2). Соскаль-зование захватов с коромысла предотвращает ограничитель (4, рис 2), закрепленный винтами (5, рис 2).