|

Краткие теоретические сведения

|

|

|

|

ТЕХНОЛОГИЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

РАЗДЕЛ «ОБРАБОТКА МАТЕРИАЛОВ РЕЗАНИЕМ»

ЧАСТЬ 2

ОМСК 2011

|

Министерство транспорта российской федерации

Федеральное агентство железнодорожного транспорта

Омский государственный университет путей сообщения

__________________________________

а. А. Рауба, Д. В. Муравьев, А. В. Обрывалин

ТЕХНОЛОГИЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

РАЗДЕЛ «ОБРАБОТКА МАТЕРИАЛОВ РЕЗАНИЕМ»

Часть 2

Утверждено редакционно-издательским советом университета

в качестве методических указаний к лабораторным работам

по дисциплинам «Технологические процессы в машиностроении» и

«Технология конструкционных материалов»

Омск 2011

|

УДК 621.91 (076.5)

ББК 34.63 Я73

Р25

Технология конструкционных материалов. Раздел «Обработка материалов резанием». Часть 2: Методические указания к лабораторным работам по дисциплинам «Технологические процессы машиностроительного производства» и «Технология конструкционных материалов» / а. А. Рауба,

Д. В. Муравьев, А. В. Обрывалин; Омский гос. ун-т путей сообщения. Омск, 2011. 48 с.

В методических указаниях представлены пять лабораторных работ, в которых рассмотрены основные сведения об устройстве и механизмах металлорежущих станков, принципы построения и анализа их кинематических схем. Приведены кинематические схемы простейших механизмов и некоторых типов станков для самостоятельного расчета величин подачи суппорта и частоты вращения шпинделя.

Предназначены для студентов 2-го и 3-го курсов очной и заочной форм обучения, изучающих дисциплины «Технологические процессы машиностроительного производства» и «Технология конструкционных материалов».

|

|

|

Библиогр.: 8 назв. Табл. 12. Рис. 19.

Рецензенты: доктор техн. наук, профессор А. П. Моргунов;

доктор техн. наук, профессор А. В. Бородин.

___________________________

© Омский гос. университет

путей сообщения, 2011

путей сообщения, 2011

ОГЛАВЛЕНИЕ

| Введение………………………………………………………………………... | |

| Лабораторная работа 1. Типовые механизмы металлорежущих станков….. | |

| 1.1. Краткие теоретические сведения…………………………………….. | |

| 1.2. Порядок выполнения работы…………………………………………. | |

| 1.3. Содержание отчета……………………………………………………. | |

| 1.4. Пример выполнения задания…………………………………………. | |

| 1.5. Контрольные вопросы…………………………………………………. | |

| Лабораторная работа 2. Кинематическая схема токарно-винторезного станка……………………………………………………………………………. | |

| 2.1. Краткие теоретические сведения……………………………………… | |

| 2.1.1. Расчеты кинематической цепи механизма главного движения…… | |

| 2.1.2. Расчет кинематической цепи подачи..……………………………… | |

| 2.2. Порядок выполнения работы………………………………………….. | |

| 2.3. Содержание отчета……………………………………………………... | |

| 2.4. Контрольные вопросы…………………………………………………. | |

| Лабораторная работа 3. Кинематическая схема одношпиндельного вертикально-сверлильного станка…………………………………………………… | |

| 3.1. Краткие теоретические сведения.………………………………………….. | |

| 3.2. Порядок выполнения работы………………………………………….. | |

| 3.3. Содержание отчета……………………………………………………... | |

| 3.4. Контрольные вопросы…………………………………………………. | |

| Лабораторная работа 4. Поперечно-строгальный станок……………………. | |

| 4.1. Краткие теоретические сведения……………………………………… | |

| 4.2. Порядок выполнения работы………………………………………….. | |

| 4.3. Содержание отчета……………………………………………………... | |

| 4.4. Контрольные вопросы…………………………………………………. | |

| Лабораторная работа 5. Лимбовая делительная головка……………………... | |

| 5.1. Краткие теоретические сведения……………………………………… | |

| 5.2. Описание наладок делительных головок…………………………….. | |

| 5.3. Содержание отчета…..…………………………………………………. | |

| 5.4. Контрольные вопросы…………………………………………………. | |

| 5.5. Пример выполнения задания………………………………………….. | |

| Библиографический список……………………………………………………. |

|

|

|

ВВЕДЕНИЕ

Металлорежущие станки являются основным технологическим оборудованием машиностроительного и ремонтного производства. Наибольшее распространение на ремонтных предприятиях железнодорожного транспорта получили станки токарной группы. Наряду с ними используются сверлильные, строгальные и фрезерные станки.

В основе многообразия металлорежущих станков при всем различии их внешних форм, назначения и технических характеристик лежат простые кинематические элементы, которые в различном сочетании образуют определенные кинематические цепи. Во многих случаях разные станки имеют одинаковые частные кинематические цепи и общие (типовые) механизмы.

Работу каждого механизма станка изучают по его кинематической схеме. Любой металлорежущий станок настраивают на выполнение определенной работы путем решения уравнений кинематических цепей. Для графического изображения кинематических цепей и их элементов приняты стандартные условные обозначения.

Методические указания состоят из пяти лабораторных работ. В первой лабораторной работе приведены описания типовых передач, используемых в металлорежущих станках, и их условные обозначения в кинематических схемах, анализ схем простейших механизмов; во второй – конструкция и кинематика токарно-винторезного станка, принципы построения структурных схем приводов главного движения и движения подачи, правила составления уравнения кинематических цепей механизмов станка; в третьей – конструкция и кинематика вертикально-сверлильного станка, методика расчета режима резания при сверлении; в четвертой – конструкция, кинематика и способы настройки поперечно-строгального станка, принцип работы кулисного и храпового механизмов; в пятой работе – описание наиболее распространенного делительного приспособления для фрезерных станков – лимбовой делительной головки, методы деления заготовок на равные и неравные части, индивидуальное задание по настройке делительной головки на дифференциальное деление и фрезерование винтовых поверхностей.

|

|

|

Лабораторная работа 1

типовые механизмы металлорежущих станков

Цель работы: ознакомиться с конструкцией типовых механизмов металлорежущих станков и условными обозначениями основных элементов передач в кинематических схемах, рекомендуемыми ГОСТ 2.770-68; приобрести навыки в определении частоты вращения валов и скорости перемещений узлов станка.

Краткие теоретические сведения

Передачей называют механизм, передающий движение от одного элемента к другому (с вала на вал), или преобразующий один вид движения в другой.

В металлорежущих станках для передачи вращательного движения применяют ременные, цепные, зубчатые и другие передачи; для сообщения узлам станков поступательного движения – кинематическую пару «винт-гайка», реечную передачу и другие механизмы. Требования ЕСКД предусматривают условные обозначения элементов в кинематических схемах (ГОСТ 2.770-68), наиболее часто встречающиеся из которых приведены в табл. 1.1.

Таблица 1.1

Условные обозначения элементов в кинематических схемах

| Наименование | Обозначение | |

| Вал, валик, ось, стержень, шатун и т.п. |

| |

| Неподвижное звено (стойка). Для указания неподвижности любого звена часть его контура покрывают штриховкой. |

| |

| Неподвижное соединение детали с валом, стержнем |

| |

| Подшипники на валу (без уточнения типа): радиальные упорные |

| |

| Муфты: общее обозначение без уточнения типа сцепляемая (управляемая) упругая фрикционная конусная кулачковая (зубчатая) односторонняя кулачковая (зубчатая) двухсторонняя |

| |

| Звено рычажных механизмов двухэлементное: ползун кулиса |

| |

| Храповые зубчатые механизмы: с наружным зацеплением односторонние с наружным зацеплением двусторонние |

| |

| Шкив ступенчатый, закрепленный на валу |

| |

| Передача ременная (без уточнения типа ремня) |

| |

| Передачи зубчатые (цилиндрические): внешнее зацепление (общее обозначение без уточнения типа зубьев) внутреннее зацепление |

| |

| Передачи зубчатые с пересекающимися валами и конические (общее обозначение без уточнения типа зубьев) |

| |

| Окончание табл. 1.1. | ||

| Передачи зубчатые со скрещивающимися валами: червячные с цилиндрическим червяком |

| |

| Передачи зубчатые реечные (общее обозначение без уточнения типа зубьев) |

| |

| Кинематическая пара «винт-гайка»: гайка на винте, передающем движение: неразъемная разъемная |

| |

| Вал с концевой частью под съемную рукоятку |

| |

| Электродвигатель |

|

|

|

|

В механизмах станков используются следующие виды соединений деталей (зубчатых колес, полумуфт и др.) с валом:

неподвижное (рис. 1.1, а) – зубчатое колесо жестко связано с валом;

свободное при вращении (рис. 1.1, б) – зубчатое колесо и вал вращаются независимо друг от друга, и колесо не может перемещаться вдоль вала;

|

|

| а | б |

Рис. 1.1. Виды соединений зубчатых колес с валами:

а – неподвижное соединение; б – свободное при вращении

подвижное без вращения – зубчатое колесо вращается вместе с валом (рис. 1.2) и может перемещаться по шлицам или по шпонке вдоль вала. Например, за счет перемещения блока зубчатых колес (тройного блока из шестерен z 1, z 2, z 3) возможны следующие три варианта передачи вращения от вала I к валу II: блок будет смещен влево – в зацеплении будут находиться зубчатые колеса z 1- z 4; если блок находится в центральном положении – z 2- z 5; если блок смещен вправо, тогда шестерня z 3 будет вращать шестерню z 6;

при помощи вытяжной шпонки (рис. 1.3), которая может соединить с валом I только одну шестерню из трех (z 1, z 2, z 3), остальные две вращаются на валу I свободно. На валу II шестерни закреплены неподвижно.

|

|

| Рис 1.2. Схема механизма передачи вращения от вала I на вал II с помощью подвижного блока из трех зубчатых колес (вдоль вала I по шпонке) | Рис. 1.3. Схема механизма передачи вращения на вал II с помощью блока из трех зубчатых колес, соединяемых с валом I вытяжной шпонкой |

Изменяя положение шпонки, можно обеспечить три различных частоты вращения вала II, используя следующие варианты зацепления зубчатых колес: z 1- z 4, z 2- z 5 или z 3- z 6.

|

|

|

При составлении кинематических схем необходимо соблюдать следующие правила:

– шестерни, входящие в зацепление при переключении зубчатых передач, должны на схеме касаться друг друга своими диаметрами (см. рис. 1.2);

– на плоской развертке пространственной кинематической схемы зацепления между шестернями, насаженными на валы и расположенными в разных параллельных плоскостях, обозначаются пунктирными линиями. Например, в реверсивном механизме (рис. 1.5) передача вращения с вала I на вал III, который в действительности не располагается в плоскости схемы, осуществляется непосредственно через зубчатые колеса z 1- z 2 при левом фиксированном положении колеса z 1.

В механизмах металлорежущих станков для реверсирования вращения валов, т. е. изменения направления вращения, используются реверсивные механизмы различной конструкции. Принцип работы их, чаще всего, основан на изменении количества последовательно зацепленных шестерен в кинематической цепи. Первая и последняя шестерни такого механизма будут вращаться в одну сторону только при нечетном количестве последовательно зацепленных колес, а в разные стороны – только при четном (рис. 1.4).

Нечетное Четное Нечетное Четное

|

|

| Рис. 1.4. Кинематическая схема реверсивного механизма с «паразитной» шестерней («трензель») | Рис. 1.5. Кинематическая схема реверсивного механизма с широкой шестерней на промежуточном валу |

Этот принцип реализуется и в реверсивном механизме, схема которого приведена на рис. 1.5: при левом фиксированном положении шестерни z 1 на валу I – вращение вала I на вал II передается через две шестерни (четное количество). При правом фиксированном положении шестерни z 1 – вращение вала I на вал II передается через три шестерни (нечетное количество – z 1- z 3- z 4).

Линейная скорость точки на делительной окружности шестерен, находящихся в зацеплении равна V = πD1n1 = πD2n2 = πmz1n1 = πmz2n2, так как диаметр делительной окружности зубчатого колеса равен произведению его модуля m на число зубьев z ( ). Отсюда:

). Отсюда:

| n2/n1 = D1/D2 = z1/z2, | (1.1) |

Отношение частоты вращения ведомого вала n2 к частоте вращения ведущего вала n1 называется передаточным отношением i, которое определяется по формуле:

для ременной передачи –

; ;

| (1.2) |

зубчатой –

; ;

| (1.3) |

червячной –

, ,

| (1.4) |

где i – передаточное отношение;

D 1, D 2 – диаметры ведущего и ведомого шкива ременной передачи соответственно;

z 1, z 2 – число зубьев ведущего и ведомого колеса соответственно;

k – число заходов червяка;

z ч.к – число зубьев червячного колеса.

Для преобразования вращательного движения в поступательное, служат реечная и винтовая («винт-гайка») передачи и другие механизмы.

Перемещение рейки или реечного зубчатого колеса при неподвижной рейке за один оборот реечного колеса (ход реечного колеса по рейке) рассчитывается по следующей формуле, мм:

| So = πd = πmz р.ш, | (1.5) |

где m – модуль реечной (зубчатой) передачи, мм;

; ;

| (1.6) |

z р.ш – число зубьев реечной шестерни;

d – диаметр делительной окружности реечной шестерни, мм.

Перемещение гайки за один оборот винта (ход винтовой передачи), мм:

, ,

| (1.7) |

где t х.в – шаг ходового винта, мм;

k – число заходов винта.

Приводом станка называют комплекс механизмов, передающих движение от источника (электродвигателя, приводного вала) к рабочим органам станка.

Совокупность всех передач передающих вращение от источника на исполнительный механизм называется кинематической цепью. Общее передаточное отношение кинематической цепи i об равно произведению передаточных отношений отдельных ее звеньев (передач):

| i об = i 1 i 2 … i n, | (1.8) |

где i 1, i 2, …, i n – передаточные отношения отдельных звеньев (передач), входящих в состав кинематической цепи.

Частота вращения шпинделя (полый вал, на котором с помощью приспособления крепится деталь на токарных или инструмент на сверлильно-расточных и фрезерных станках) определяется по формуле:

, ,

| (1.9) |

где n шп – частота вращения шпинделя, об/мин;

n эд – частота вращения вала электродвигателя, об/мин.

Скорость перемещения гайки по ходовому винту для винтовой передачи (подача за минуту или минутная подача), мм/мин:

, ,

| (1.10) |

где n х.в – частота вращения ходового винта, об/мин.

Скорость перемещения рейки (реечной шестерни по рейке), мм/мин:

, ,

| (1.11) |

где n р.ш– частота вращения реечной шестерни, об/мин.

Порядок выполнения работы

1) Ознакомиться с основными передачами и механизмами металлорежущих станков и условными обозначениями элементов этих механизмов в кинематических схемах.

2) В соответствии с заданным вариантом вычертить кинематические схемы механизмов металлорежущих станков.

3) Составить структурные схемы механизмов. По кинематической схеме механизма главного движения резания рассчитать все возможные частоты вращения шпинделя.

4) По кинематической схеме механизма подач рассчитать все возможные скорости перемещение гайки и рейки.

Содержание отчета

1) Кинематические и структурные схемы изучаемых механизмов.

2) Расчеты частоты вращения шпинделя и скорости перемещения гайки по винту и рейки за счет вращения реечной шестерни.

3) Краткое описание устройства и работы изучаемых механизмов.

Пример выполнения заданий

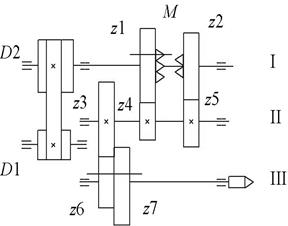

Задание № 1: По заданной частоте вращения двигателя n эд определить возможные частоты вращения шпинделя (вала III, рис. 1.6).

Краткое описание устройства и работы механизма главного движения.

Вращение от вала электродвигателя через ременную передачу передается на вал I, на котором посажены две шестерни, изготовленные заодно с кулачковыми полумуфтами. Шестерня z 1 соединена с валом подвижно без вращения, т. е. вращается всегда вместе с валом за счет соединения с ним по скользящей шпонке, но может перемещаться вдоль вала: вправо – для включения односторонней кулачковой муфты М; влево (в исходное положение) – для ее выключения. Шестерня z 2 при выключенной муфте М, вращается на валу свободно, получая вращение от шестерни z 5, при этом вращение с вала I на вал II передается через зубчатое зацепление z 1- z 4.

Вращение от вала электродвигателя через ременную передачу передается на вал I, на котором посажены две шестерни, изготовленные заодно с кулачковыми полумуфтами. Шестерня z 1 соединена с валом подвижно без вращения, т. е. вращается всегда вместе с валом за счет соединения с ним по скользящей шпонке, но может перемещаться вдоль вала: вправо – для включения односторонней кулачковой муфты М; влево (в исходное положение) – для ее выключения. Шестерня z 2 при выключенной муфте М, вращается на валу свободно, получая вращение от шестерни z 5, при этом вращение с вала I на вал II передается через зубчатое зацепление z 1- z 4.

Включение муфты перемещением шестерни z 1 вправо приводит к тому, что шестерня z 2 начинает вращаться вместе с валом в одном блоке с z 1, при этом соединение z 1- z 4 выключается. Вращение с вала I на вал II передается через зубчатое зацепление z 2- z 5. На шпиндель вращение с вала II может передаваться следующими путями: через зацепление зубчатых колес z 3- z 6, если блок z 6- z 7 зафиксирован в крайнем левом положении; z 5- z 7 – если его сдвинуть до фиксированного положения вправо.

Таким образом, можно реализовать четыре различных варианта передачи вращения от вала электродвигателя на шпиндель, которые можно представить в виде структурной схемы общих передаточных отношений согласно описанной последовательности.

М выкл.

М выкл.

(I) (II) (III) (1.11)

(I) (II) (III) (1.11)

М вкл.

где g – коэффициент проскальзывания ремня, g = 0,97 – 0,985.

По структурной схеме (1.11) составляются уравнения для расчета частот вращения шпинделя в соответствии с выражением (1.8):

;

;  ;

;

;

;  .

.

Задание № 2: По заданной частоте вращения приводного вала I определить скорость перемещения (значение минутной подачи) гайки по винту и рейки относительно реечной шестерни (рис. 1.7).

Краткое описание устройства и работы механизма подачи.

Вращение на вал III («конус Нортона») неподвижно закрепленных шестерен z 3, z 4, z 5 передается через накидную шестерню z 2, свободно сидящую на промежуточном валу II, и зубчатое колесо z 1, которое перемещается по шпонке вдоль приводного вала I. Таким образом, этот механизм обеспечивает три различных значения частоты вращения вала III. При выключенной муфте М, вращение вала III через зубчатое зацепление z 6- z 7 и червячную передачу k / z 8 передается на вал, на котором неподвижно закреплена реечная шестерня z 9, вращение которой преобразуется в поступательное перемещение зубчатой рейки.

При включенной муфте М вращение вала III передается на ходовой винт, который обеспечивает поступательное перемещение гайки.

Рис. 1.7. Кинематическая схема механизма привода движения подачи

Структурная схема работы механизма подачи в описанной последовательности с учетом выражений (1.9) и (1.10) представляется в следующем виде:

М выкл.

М выкл.

(II)

(II)  (III) (1.12)

(III) (1.12)

М вкл.

М вкл.

Аналогично первому заданию, по структурной схеме составляются уравнения для расчета скорости перемещений рейки при вращении реечной шестерни и гайки при вращении ходового винта. Например,

;

;

1.5. Контрольные вопросы

1) Какие передачи могут передать вращение на значительное расстояние?

2) Какие передачи преобразуют вращательное движение в поступательное?

3) Имеется ли передаточное отношение между зубчатыми колесами, посаженными на одном валу?

4) Как устроена, для чего предназначена и как управляется двухсторонняя зубчатая кулачковая муфта?

5) Что такое общее передаточное отношение кинематической цепи механизма и как оно определяется?

6) По какому принципу работает реверсивный механизм, и каким образом он реализуется на металлорежущих станках?

7) Как по заданной частоте приводного вала рассчитываются значения частоты вращения и перемещение исполнительных элементов механизмов?

Лабораторная работа 2

УСТРОЙСТВО И кинематическая схема

токарно-винторезного станка

Цель работы: ознакомиться с устройством и кинематической схемой токарно-винторезного станка, приобрести навыки в определении значений частоты вращения шпинделя и подачи суппорта станка.

|

|

|