|

Анализ кинематических движений рабочих частей

|

|

|

|

Особенностью данного процесса является необходимость согласования параметров импульсного и статического нагружения. Статическая нагрузка задается скоростью перемещения пуансона по трапецеидальному закону. Начало перемещении пуансона должно быть не раньше, чем остановится заготовка после импульсного деформирования. Установлено, что максимально возможная скорость пуансона, при которой ошибка за счет дополнительных инерционных членов не превышает 3-5% составляет 7-10 м/с.

На рисунке 3 представлен график давления, зависящего от времени, для процесса электрогдироимульсной глубокой вытяжки с последовательным набором листового металла на пуансон (многостадийный процесс) для круглой заготовки.

Рисунок 3 - График давления, зависящего от времени, для процесса электрогдироимульсной глубокой вытяжки с последовательным набором листового металла на пуансон

Выбор средств автоматизации и механизации для реализации технологического процесса

В данной части курсовой работы требуется спроектировать следующие элементы автоматизации для технологического процесса изготовления штампованной детали «Колпачок»:

· Вакуумные подачи

· Клещевые подачи;

· Механическая рука для забора заготовки из рабочей области. [2]

Выбор САМ

Наш технологический процесс состоит из технологических операций, для каждой из которых есть характерные САМ. Рассмотрим некоторые из них для каждой операции.

Подача заготовки в штамп

Подача и забор заготовки в полость и из полости штампа осуществляется с помощью двурукого робота фирмы Kawasaki [4].

Рисунок 5 - Промышленный робот фирмы Kawasaki - MOTOMAN CSDA10F

|

|

|

- Тип робота: Универсальный, Двурукий

- Тип запястья: нет данных

- Число степеней свободы: 15

- Досягаемость: 720 мм

- Грузоподъемность: 10 кг

- Точность \ повторяемость: 0.1 мм

- Вес манимулятора: 220 кг

- Степень защиты IP: робот IP50 кисть IP64

- Страна-производитель: Япония

С целью аккуратного внесения тонколистовой заготовки в полость штампа выбран вакуумный захват [3] WH-220ep.

Рисунок 6 – Вакуумный захват WH-220eр

Вырубка-вытяжка детали

Исходной заготовкой для этой операции является полоса, полученная на заказ. Для подачи полосы будет использоваться

1 – разрядная камера, 2 – электроды; 3 – прижим; 4 – корпус;

5– пуансон; 6 – поршень; 7 – резиновое уплотнение; 8 – поршневое кольцо;

9 – калиброванная шайба; 10 – рабочая полость

Рисунок 7 – Эскиз пресса электрогидроимпульсного

Таблица 4 -Технические характеристики Т1231

| Мощность двигателя главного движения кВт | |

| Начало серийного производства | |

| Размер стола ширина длинна мм | |

| Габариты станка Длинна Ширина Высота (мм) | 2600_4500_2700 |

| Масса кг | |

| Номинальная запасаемая энергия, кДж |

Рисунок 8 – Эскиз пресса электрогидроимпульсного Т1231

Удаление детали

Автоматизация удаления отштампованной детали имеет весьма важное значение для увеличения производительности, а особенно в отношении техники безопасности, так как большинство несчастных случаев в штамповочных цехах происходят при ручном удалении деталей из штампа. Поэтому механизация съёма и удаления деталей должна применятся и в случае обычной штамповки без автоматической подачи заготовок.

Для удаления заготовки из полости штампа будем применять механическую руку, во избежание деформации детали.

Рисунок 9– Кинематическая схема движения механической руки с захватом.

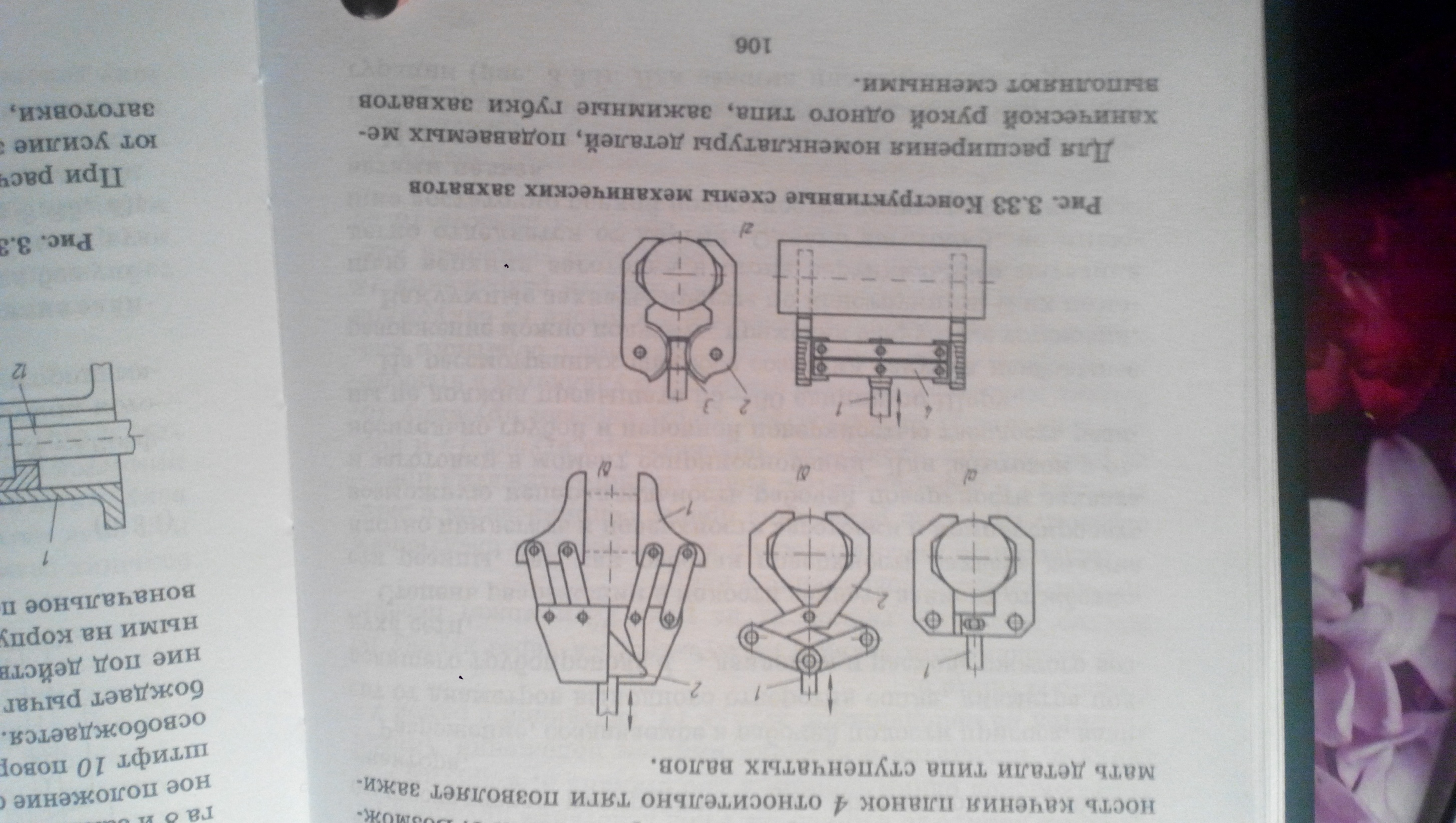

В механической руке установлен захват механического типа. Механический захваты выполняют с формой губок, обеспечивающей надежный захват детали определенной конфигурации. Для захвата цилиндрических деталей используют захваты типа клещей, в которых поступательное движение приводной тяги 1 преобразуется в качательное движение губок 2 захвата с помощью преобразующего механизма рычажного или клинового типа [1].

|

|

|

Рисунок 1 – Конструктивная схема механических захватов типа клещей

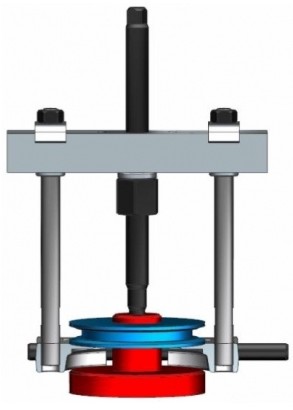

Для удаления применяется все тот же робот фирмы Kawasaki, показанный на рисунке 5, а забор заготовки происходит с помощью съемник механический сепараторного типа (серия 2200).

|

|

|

Рисунок 11 - Съемник механический сепараторного типа

Таблица 5 - РАЗМЕРЫ, ТЕХНИЧЕСКИЕ ПАРАМЕТРЫ СЕПАРАТОРОВ, СЕРИЯ 2200:

| Артикул | A | B | ØD | R | E | Вес, кг | сombina | Цена, у.е. |

| 2202A | 4 - 60 | 8 - 70 | 3/8” | 2.2 | 0.75 | 63,10 |

Рисунок 12 Варианты расположения съемника в работе.

Планировка цеха и ее САМ

На рисунке 10 представлена планировка цеха холодной листовой штамповки и ее САМ. С помощью разматывающего устройства лента, проходя через смазывающее устройство, укладываются на клещевую подачу, которая подает ее в электрогидравлический пресс, где после операции вырубки из полосы следует последовательно вытяжка. Получаются цилиндрические заготовки с фланцем. Уже вытянутые заготовки отправляются в щелочную ванну для снятия смазки. Далее высушенные заготовки отправляются на последние две операции.

1 – высоковольтная установка, 2 – электрогидравлический пресс,

3 – насосная станция, 4 – тара для штучных заготовок; 5 - робот Kawasaki; 6 – тара для перемещения деталей в печь,

7 – технический контроль; 8 – агрегат М-АТ-2;

9- печь камерного типа;

Рисунок 13 – Планировка цеха и ее САМ.

Заключение.

Анализ конструкции детали “Колпачок” и технология ее производства показал, что процесс частично поддается автоматизации.

В качестве средств автоматизации могут быть выбраны типовые механизмы: электрогидроимпульсный пресс, робот фирмы KAWASAKI двурукий.

Особенности технологических процессов штамповки из штучных заготовок вызывают необходимость осуществления непрерывно протекающего процесса ориентации заготовок и периодичности подачи их в рабочую зону технологического агрегата.

|

|

|

При автоматической подаче заготовок с помощью робота производительность и безопасность обслуживания на производственном участке.

Литература.

1. Сосенушкин Е.Н., Васильев К.И., Смирнов А.М. «Автоматизация, робототехника и гибкие производственные системы кузнечно-штамповочного производства»: Учебник – 2-е изд., перераб. и доп. (ГРИФ), 2009. – 484 с.;

2. И.А. Норицын, В.И. Власов. Автоматизация и механизация технологических процессов, ковки и штамповки. Изд. Машиностроение, Москва, 1967,-390 с;

3. Захватные устройства промышленных роботов. Учбеное пособие/ К.А. Украженко, Ю.В. Янчевский, А.А.Кулебякин, А.Ю. Торопов. – Ярославль: Изд-во ЯГТУ, 2007. – 83 с.;

4. Козырев Ю.Г. Промышленные роботы: справочник. – 2-е изд., переаб. и доп. – М. Магиностроение, 1988. – 392 с.: ил.

5. Проектирование автоматизированного производственного оборудования: Учеб. Пособие для вузов/М.М. Кузнецов, Б.А. Усов, В.С. Стародубов. – М.: Машиностроение, 1987. – 288 с.: ил.

|

|

|